книги / Основы технологии машиностроения. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин

.pdfОсновными базами шпинделя являются его опорные шейки, но так как использовать их в качестве технологиче- ской базы в последующем не представляется возможным, то, пользуясь ими, вначале осуществляют подрезку (фрезе- рование) торцов и центрование (выполнение центровых отверстий). Поверхности центров служат в дальнейшем технологическими базами.

Технологическая схема обработки шпинделя токар- ного станка приведена в табл. 12.5.

Т а б л и ц а 1 2 . 5

Технологический маршрут обработки шпинделя токарного станка

Номер |

Краткое содержание |

Выбор баз |

Назначение операции |

|

операции |

операции |

|||

|

|

|||

1 |

2 |

3 |

4 |

|

|

Фрезерование (подрезка) |

Наружные |

Обеспечение точного |

|

|

торцов и центрование на |

поверхности |

расположения цен- |

|

05 |

фрезерно-центровальном |

необработан- |

тров, выбранных |

|

|

или токарном станке |

ных шеек |

в качестве технологи- |

|

|

|

|

ческой базы |

|

|

Черновое точение на- |

Поверхности |

Обеспечение концен- |

|

|

ружных поверхностей |

центров |

тричности наружной |

|

|

шеек до фланца |

|

поверхности шеек |

|

10 |

с предварительной его |

|

со стороны хвостовой |

|

подрезкой на токарно- |

|

части шпинделя |

||

|

|

|||

|

гидрокопировальном |

|

|

|

|

станке или на токарном |

|

|

|

|

станке с ЧПУ |

|

|

|

|

Чистовое точение на- |

Поверхности |

Обеспечение концен- |

|

|

ружных поверхностей |

центров |

тричности наружной |

|

|

шеек до фланца под |

|

поверхности шеек |

|

20 |

шлифование и прорезка |

|

со стороны хвостовой |

|

канавок на токарно- |

|

части шпинделя |

||

|

|

|||

|

гидрокопировальном |

|

|

|

|

станке или токарном |

|

|

|

|

станке с ЧПУ |

|

|

|

|

|

|

301 |

П р о д о л ж е н и е т а б л . 1 2 . 5

1 |

2 |

3 |

4 |

|

|

|

|

|

Чистовое точение на- |

Поверхности |

Обеспечение концен- |

|

ружной поверхности |

центров |

тричности наружной |

30 |

на токарно-гидрокопиро- |

|

поверхности шеек |

|

вальном станке или то- |

|

со стороны головной |

|

карном станке с ЧПУ |

|

части шпинделя |

|

|

|

|

|

Сверление осевого от- |

Наружные |

Обеспечение концен- |

|

верстия с одной стороны |

поверхности |

тричности наружных |

|

на длину более половины |

обработан- |

и внутренних поверх- |

|

длины шпинделя и с дру- |

ных шеек |

ностей |

|

гой стороны на проход |

|

|

|

на вертикально- |

|

|

40 |

сверлильном или на то- |

|

|

|

карном станке, либо |

|

|

|

сверление с одной сторо- |

|

|

|

ны на проход ружейным |

|

|

|

или артиллерийским |

|

|

|

сверлом на станке для |

|

|

|

глубокого сверления |

|

|

|

|

|

|

|

Зенкерование конусного |

Наружные |

Обеспечение концен- |

|

отверстия со стороны |

поверхности |

тричности наружных |

|

головной части шпинде- |

обработан- |

и внутренних поверх- |

50 |

ля (коническим зенке- |

ных шеек |

ностей |

|

ром) на вертикально- |

|

|

|

сверлильном или на |

|

|

|

токарном станке |

|

|

|

|

|

|

|

Растачивание переднего |

Наружные |

Подготовка техноло- |

|

и заднего конических |

поверхности |

гической базы для |

60 |

отверстий и подрезка |

обработан- |

отделочной обработки |

|

торцов на токарном |

ных шеек |

поверхностей |

|

станке |

|

|

|

|

|

|

|

Сверление отверстий |

Поверхность |

|

|

и нарезание резьбы |

конуса |

|

70 |

во фланце на вертикаль- |

отверстия |

— |

но-сверлильном или на |

|

||

|

|

|

|

|

радиально-сверлильном |

|

|

|

станке |

|

|

|

|

|

|

302 |

|

|

|

П р о д о л ж е н и е т а б л . 1 2 . 5

1 |

2 |

|

3 |

4 |

|

|

Термическая обработка: |

|

|

||

|

закалка поверхностей |

|

|

||

|

шеек, внутреннего |

|

|

||

80 |

и наружного конусов |

— |

— |

||

и торца фланца на уста- |

|||||

|

|

|

|||

|

новке ТВЧ. Твердость |

|

|

||

|

HRC 48–52. |

|

|

|

|

|

Низкотемпературный |

|

|

||

|

Предварительноеотпуск |

шли- |

Поверхность |

Обеспечение концен- |

|

|

фование наружных по- |

конуса |

тричности шеек |

||

90 |

верхностей шеек с при- |

отверстия |

с осью шпинделя |

||

|

пуском на круглошлифо- |

|

|

||

|

вальном станке |

|

|

|

|

|

Предварительное шли- |

Поверхности |

Обеспечение концен- |

||

|

фование наружного ко- |

зацентрован- |

тричности шеек |

||

|

нуса на пробках |

|

ных отвер- |

с осью шпинделя |

|

100 |

в центрах круглошлифо- |

стий пробок, |

|

||

|

вального станка |

|

вставленных |

|

|

|

|

|

в конусные |

|

|

|

|

|

отверстия |

|

|

|

Нарезание резьбы под |

Поверхности |

Обеспечение пра- |

||

|

гайки и подрезка торцов |

зацентрован- |

вильности располо- |

||

|

навернутых на шпиндель |

ных отвер- |

жения резьбы |

||

110 |

упорных гаек на токар- |

стий пробок, |

и канавок относи- |

||

|

но-винторезном станке |

вставленных |

тельно опорных шеек |

||

|

|

|

в конусные |

|

|

|

|

|

отверстия |

|

|

|

Фрезерование шлицев |

Поверхности |

Обеспечение пра- |

||

|

на шлицефрезерном |

зацентрован- |

вильности располо- |

||

|

станке |

|

ных отвер- |

жения шлицев отно- |

|

120 |

|

|

стий пробок, |

сительно опорных |

|

|

|

|

вставленных |

шеек |

|

|

|

|

в конусные |

|

|

|

|

|

отверстия |

|

|

|

Фрезерование шпоноч- |

Поверхности |

Обеспечение пра- |

||

|

ной канавки на шпоноч- |

зацентрован- |

вильности располо- |

||

|

но-фрезерном станке |

ных отвер- |

жения шпоночного |

||

130 |

|

|

стий пробок, |

паза относительно |

|

|

|

|

вставленных |

опорных шеек |

|

|

|

|

в конусные |

|

|

|

|

|

отверстия |

|

|

|

|

|

|

303 |

|

О к о н ч а н и е т а б л . 1 2 . 5

1 |

2 |

3 |

4 |

|

|

Сверление двух отвер- |

Поверхности |

Обеспечение пра- |

|

|

стий под стопор на вер- |

зацентрован- |

вильности располо- |

|

|

тикально-сверлильном |

ных отвер- |

жения стопоров отно- |

|

140 |

станке |

стий пробок, |

сительно опорных |

|

|

|

вставленных |

шеек |

|

|

|

в конусные |

|

|

|

|

отверстия |

|

|

|

Отделочное шлифование |

Поверхности |

Обеспечение концен- |

|

|

наружных поверхностей |

зацентрован- |

тричности шеек отно- |

|

|

шеек на круглошлифо- |

ных отвер- |

сительно оси шпин- |

|

150 |

вальном станке |

стий пробок, |

деля |

|

|

|

вставленных |

|

|

|

|

в конусные |

|

|

|

|

отверстия |

|

|

|

Чистовое шлифование |

Поверхности |

Обеспечение концен- |

|

|

наружного конуса |

зацентрован- |

тричности поверхно- |

|

|

на круглошлифовальном |

ных отвер- |

сти конуса относи- |

|

160 |

станке |

стий пробок, |

тельно оси шпинделя |

|

|

|

вставленных |

|

|

|

|

в конусные |

|

|

|

|

отверстия |

|

|

|

Отделочное шлифование |

Наружные |

Обеспечение концен- |

|

|

поверхности конуса |

поверхности |

тричности поверхно- |

|

170 |

под патрон и торца |

шеек |

сти конуса относи- |

|

|

фланца на круглошлифо- |

|

тельно оси шпинделя |

|

|

вальном станке |

|

|

|

|

Отделочное шлифование |

Наружные |

Обеспечение концен- |

|

180 |

поверхности внутреннего |

поверхности |

тричности поверхно- |

|

конуса на внутришлифо- |

шеек |

сти конуса относи- |

||

|

||||

|

вальном станке |

|

тельно оси шпинделя |

|

190 |

Контроль шпинделя |

— |

— |

Черновую обработку осевого отверстия шпинделя обычно выполняют на специальных станках типа РТ-54 для глубокого сверления. Технологическими базами являются поверхности двух шеек шпинделя, одну из которых зажи- мают в патроне станка, а другую устанавливают в люнет. Осевые отверстия в зависимости от диаметра обрабатывают специальными сверлами (ружейными, пушечными, перо-

304

выми, кольцевыми) и резцовыми головками. Отверстия больших диаметров обрабатывают многорезцовыми рас- точными головками.

После выполнения черновых операций заготовку шпинделя направляют на термическую обработку (нормали- зацию и улучшение), способствующую перераспределению внутренних напряжений (после удаления слоя металла) и улучшению обрабатываемости заготовки. Термообработка завершается операцией правки на правильных станках.

После правки производят чистовую обработку осево- го отверстия на станках для глубокого сверления, так же, как при черновой обработке. Эта операция является очень ответственной, так как она должна обеспечить концентрич- ность и соосность наружных поверхностей с поверхностя- ми осевого отверстия, являющегося технологической базой при последующей обработке наружных поверхностей.

Чистовую обработку наружных поверхностей выпол- няют так же, как и черновую, на токарно-копировальных станках типа МР-24. Припуск, оставляемый для чистовой обработки, составляет 0,25–0,4 мм на сторону.

После чистовой обработки наружных и внутренних по- верхностей обрабатывают шлицы на горизонтальном шли- цефрезерном полуавтомате типа 5350Б червячной шлицевой фрезой. Шпоночные канавки обрабатывают торцовыми, дис- ковыми или концевыми фрезами на универсальных фрезер- ных станках или на специальных шпоночно-фрезерных полу- автоматах типа 692А. Точность углового расположения шпо- ночных канавок обеспечивают делительной головкой, если шпиндель устанавливают в центрах, или делительным дис- ком, надеваемым на шейку шпинделя и закрепляемым сто- порным болтом. Далее обрабатывают отверстия во фланце, а также нарезают резьбу. В качестве технологических баз при сверлении и нарезании резьбы используют основные базы шпинделя. То, что отклонение от соосности отверстий нахо-

305

дится в пределах допуска, достигается накладными приспо- соблениями, центрируемыми по конусу фланца.

В зависимости от марки стали полностью обработан- ную (начерно и начисто) заготовку шпинделя подвергают термической обработке. Наиболее распространенным спо- собом такой обработки является поверхностная закалка с применением нагрева токами высокой частоты (ТВЧ). При этом способе тепло образуется в поверхностном слое обрабатываемой заготовки, и температура основной массы металла вследствие кратковременности нагрева (0,5–20 с) не изменяется, что предохраняет заготовку от деформации и предотвращает образование окалины. Глубину закаленного слоя можно автоматически регулировать в пределах 1–5 мм. Твердость закаленного слоя HRC 48–52 постепенно снижа- ется от наружной поверхности заготовки к ее оси.

К числу ответственных операций относится отделка наружных поверхностей шпинделя. Эту операцию выпол- няют на шлифовальных станках типа 3161Т и обычно подразделяют на предварительную и окончательную. Ме- жду этими операциями шпиндели подвергают естествен- ному старению путем вылеживания в течение 2–12 часов, а шпиндели высокоточных станков иногда подвергают искусственному старению. Шпиндели шлифуют на круг- лошлифовальных станках с применением мелкозернистых кругов. Для обеспечения соосности и концентричности наружных и внутренних поверхностей используют по- верхности осевого отверстия шпинделя. Кроме шлифова- ния, поверхности шеек шпинделя, которые работают в опорах скольжения, подвергают суперфинишированию.

После отделки шеек шпинделя приступают к отделоч- ной обработке осевого отверстия на внутришлифовальном станке, используя в качестве технологической базы поверх- ности передней опорной шейки, устанавливаемой в люнете,

306

ишейки противоположного конца шпинделя, зажимаемой в самоцентрирующемся трехкулачковом патроне.

Завершающей операцией обработки шпинделя явля- ется балансировка. Шпиндели быстроходных станков вы- сокой точности, особо высокой точности и прецизионных станков балансируют в собранном виде. Погрешности изго- товления и монтажа шпиндельного узла, а также различная плотность металла деталей, входящих в шпиндельный узел, приводят к неуравновешенности, что может вызвать появ- ление вибраций при эксплуатации. Вибрации снижают стойкость режущего инструмента, ухудшают качество об- рабатываемых поверхностей и увеличивают износ опор подшипников и шеек шпинделя.

Неуравновешенность может быть статической, когда центр тяжести шпиндельного узла не совпадает с осью вращения (она вызывает возникновение центробежной си- лы) и динамической, когда действие неуравновешенных масс вызывает появление пары сил и центробежных мо- ментов, не равных нулю. Для устранения неуравновешен- ности шпиндельный узел необходимо балансировать в соб- ранном виде. В соответствии с двумя видами неуравнове- шенности существует два вида балансировок – статическая

идинамическая.

Статическую балансировку применяют для деталей, у которых отношение длины к диаметру менее единицы (маховики, диски, зубчатые колеса).

У шпинделей металлорежущих станков отношение длины к диаметру во много раз более единицы. В связи с тем, что на шпинделе станка монтируют целый ряд деталей (зубчатые колеса, гайки, подшипники, фланцы и т.д.), для шпиндельного узла в сборе характерны оба вида неуравно- вешенности. Поэтому шпиндельный узел в сборе подверга- ют динамической балансировке, которая устраняет их.

307

Динамическую балансировку производят на специ- альных балансировочных станках. Допускаемый дисбаланс от 10 до 50 г см (в зависимости от размера шпиндельного узла и числа оборотов).

12.3.2. Технологические процессы обработки ходовых винтов

Ходовые винты станков служат для преобразования вращательного движения винта в поступательное переме- щение (с помощью сопряженной с ним гайки) различных узлов станка (суппортов, кареток, фартуков, столов и др.) с заданной точностью.

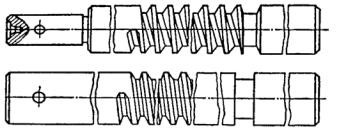

На рис. 12.17 показан внешний вид ходовых винтов металлорежущих станков.

Рис. 12.17. Ходовые винты металлорежущих станков

Ходовые винты металлорежущих станков имеют дли- ну, более чем в 30 раз превышающую диаметр, и глубокие винтовые канавки на большей части тела винта. Жесткость этих ходовых винтов очень мала, поэтому необходимы спе- циальные приемы их обработки, транспортировки и хране- ния. Эти приемы могут служить примером изготовления не- жестких деталей со сложной многократной обработкой.

Основной технологической задачей при изготовле- нии ходовых винтов металлорежущих станков является получение точной резьбы, соосной с опорными шейками и буртиками.

308

Ходовые винты в зависимости от степени точности перемещения, которую они обеспечивают, делятся на пять классов: 0, 1, 2, 3, 4.

Вметаллорежущих станках в основном применяют ходовые винты 0–3-го классов точности. Ходовые винты класса точности 0–1 применяют в прецизионных резьбо- шлифовальных, координатно-расточных станках и точных приборах. Винты класса точности 2 – в токарно-затыловоч- ных, прецизионных токарно-винторезных станках и дели- тельных механизмах зубообрабатывающих станков. Винты класса точности 3 применяют в токарно-винторезных, резь- бофрезерных и других станках нормальной точности. Винты 4-го класса точности применяют для прочих станков, ис- пользуемых для предварительной обработки заготовок.

Профиль резьбы ходовых винтов может быть прямо- угольным, полукруглым, трапецеидальным и треугольным. Винты с трапецеидальным профилем позволяют с помо- щью разрезной гайки регулировать осевые зазоры.

Втабл. 12.6 приведены основные технические усло- вия на изготовление ходовых винтов.

Т а б л и ц а 1 2 . 6

Технические условия изготовления ходовых винтов

|

|

|

Допускаемое |

Допускаемая |

|

|

|

Накопленная |

овальность |

|

|

Класс |

|

отклонение |

сечения |

|

|

Допускаемая |

ошибка |

половины |

Шероховатость |

||

точ- |

ошибка ша- |

в шаге на |

угла профиля |

по среднему |

поверхности |

ности |

га, мкм |

всей длине |

резьбы, мин |

диаметру |

по Ra, мкм |

винта |

резьбы, мкм |

||||

|

|

винта, мкм |

(шаг |

(при длине |

|

|

|

|

6–10 мм) |

|

|

|

|

|

винта 1–2 м) |

|

|

|

|

|

|

|

|

0 |

±2 |

8 |

10 |

40 |

0,08– 0,16 |

1 |

±3 |

20 |

12 |

60 |

0,16–0,32 |

2 |

±6 |

40 |

18 |

100 |

0,63–1,25 |

3 |

±12 |

80 |

25 |

150 |

1,25–2,5 |

4 |

±25 |

150 |

— |

250 |

1,25–2,5 |

309

Наружный диаметр ходовых винтов классов 0, 1, 2 выполняют по посадке h6; класса 3 – по посадке h7; клас- са 4 – по посадке h8. Шероховатость поверхности опорных шеек Ra = 0,32…0,63 мкм.

Основные трудности при изготовлении ходовых вин- тов связаны с особенностью их формы. Эти особенности формы винтов способствуют появлению деформаций при обработке. Деформации появляются из-за недостаточной жесткости винта при приложении сил резания, из-за внут- ренних напряжений в металле при нарезании резьбы, из-за изменения температуры при обработке. Деформации можно уменьшить правильным подбором металла и термообработ- кой, созданием простых, технологичных конструкций вин- тов, уменьшением колебаний температуры в производствен- ных помещениях, транспортировкой и хранением в верти- кальном положении.

Для закаливаемых и шлифуемых ходовых винтов классов точности 0 и 1 применяют стали У10А, ХВГ и 65Г; для термически необрабатываемых винтов – калиброван- ную горячекатаную сталь А40Г.

Заготовки получают из прутков сортового материала, разрезанных на куски, соответствующие длине винта. Прут- ки горячекатаной стали до разрезания на куски правят на правильном станке и обтачивают на бесцентрово-токар- ном станке. Прутки из калиброванного материала до разре- зания не обрабатывают.

Припуски на обработку назначают в зависимости от размера диаметра винта с учетом возможных деформа- ций при черновой обработке и необходимости перецен- тровки. В среднем для винтов диаметром 40–50 мм дается припуск 5–7 мм на сторону, для винтов диаметром свы- ше 50 мм – 6…8 мм на сторону. По сортаменту прутково- го материала соответствующей марки подбирают бли- жайший по размеру диаметр прутка.

310