книги / Основы технологии машиностроения. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин

.pdfНа первых операциях черновой базой служит наруж- ная поверхность прутка. Поскольку необходимо получить соосность опорных шеек, буртиков и винта, то при даль- нейшей обработке базой служат центровые отверстия.

Для устранения деформации винта при обработке под действием сил резания и силы тяжести применяют люнеты, то есть в качестве направляющей базы используют наруж- ную поверхность винта. Эта поверхность должна быть тща- тельно обработана на первых операциях.

Как правило, обработку ходовых винтов производят в следующей последовательности, применяя поименован- ное ниже оборудование:

–отрезают заготовку от прутка – в большинстве случа- ев на отрезном станке ленточными или дисковыми пилами;

–подрезают торцы и центрируют на токарных стан- ках в люнетах при длине винта свыше 1,5 м. При длине за- готовки до 1,5 м эту операцию можно выполнять на фре- зерно-центровальном станке;

–обрабатывают начерно наружную поверхность вин- та на токарном станке за две установки с люнетом (с пово- ротом винта на 180°). Припуск на последующую обработку оставляют в пределах 3,5–4 мм;

–после чернового точения применяют искусственное старение, чтобы снять внутренние напряжения в материале винта, вызванные правкой прутков и черновой обработкой. Например, режим старения для винта из стали У10А: на- грев до температуры 550 °С со скоростью 75 град/ч, вы- держка при этой температуре 7–8 часов и охлаждение с пе- чью со скоростью 75 град/ч. При обработке винт подвеши- вают вертикально;

– выполняют перецентровку центровых отверстий, в том же порядке и на тех же режимах, как описано выше; базируясь на центровых отверстиях, выполняют чистовую токарную обработку под шлифование, так как из-за дефор-

311

маций винта при черновой обработке изменяется положе- ние осей и повреждаются при термообработке центровые отверстия. Чистовую токарную обработку наружных по- верхностей винта выполняют с припуском под предвари- тельное шлифование 0,3–0,4 мм на сторону;

–шпоночные канавки обрабатывают на шпоночно- фрезерном станке при установке винта на призмы;

–шлифуют предварительно опорные шейки, буртики

иповерхности под резьбу за две установки;

–нарезают резьбу на прецизионных токарно- винторезных станках с низкими режимами резания (ско- рость резания 2–3 м/мин, поперечная подача 0,04–0,06 мм на проход). Припуск под получистовое шлифование 0,5– 0,6 мм на сторону;

–второй раз искусственно старят в том же порядке

ина тех же режимах, как описано выше;

–перецентровывают центровые отверстия в том же порядке и на тех же режимах, как описано выше;

–проводят получистовое шлифование профиля резь- бы на резьбошлифовальном станке с припуском на чисто- вое шлифование 0,2–0,3 мм на сторону;

–выполняют чистовое шлифование наружной по- верхности винта на круглошлифовальном станке в люнетах в пределах поля допуска на изготовление;

– делают чистовое шлифование профиля резьбы на резьбошлифовальном станке в пределах поля допуска на изготовление резьбы;

–осуществляют третью термическую обработку (ста- рение) в электропечи с нагревом до 160 ±10 ° С. Винт вы- держивают при этой температуре 36 ч. На все термообра- ботки партии винтов затрачивается порядка 80 ч;

–доводят резьбу чугунным притиром с использова- нием паст ГОИ;

–производят окончательный контроль ходового винта.

312

В табл. 12.7 приведен технологический маршрут об- работки прецизионного ходового винта (материал винта – сталь У10А). Менее точные винты обрабатывают по более простому маршруту.

Т а б л и ц а 1 2 . 7

Технологический маршрут обработки ходового винта

Номер |

Краткое содержа- |

Применяемое |

Технологические |

|

операции |

ние операции |

оборудование |

базы |

|

1 |

2 |

3 |

4 |

|

05 |

Отрезание заго- |

Отрезной станок |

Наружная |

|

товки по длине |

|

поверхность |

||

|

|

|||

10 |

Подрезание |

Токарный станок |

Наружная |

|

торцов |

с люнетом |

поверхность |

||

|

||||

20 |

Центрование |

Токарный станок |

Наружная |

|

торцов |

с люнетом |

поверхность |

||

|

||||

|

Черновая токарная |

|

Центровые |

|

30 |

обработка наруж- |

Токарный станок |

отверстия. |

|

ных поверхностей |

с люнетом |

Наружная поверх- |

||

|

||||

|

за две установки |

|

ность |

|

|

1-я термическая |

|

|

|

40 |

обработка |

Электропечь |

— |

|

|

(старение) |

|

|

|

|

Перецентровка |

|

Наружная |

|

50 |

(за две установки) |

Токарный станок |

поверхность. |

|

и чистовое точение |

с люнетом |

Центровые |

||

|

||||

|

под шлифование |

|

отверстия |

|

|

Обработка шпо- |

|

Наружная |

|

|

ночных канавок |

Шпоночно-фрезерный |

||

60 |

поверхность. |

|||

(если они есть |

станок |

|||

|

Призмы |

|||

|

на чертеже) |

|

||

|

|

|

||

|

Предварительное |

|

Центровые |

|

|

шлифование |

|

||

|

Круглошлифовальный |

отверстия. |

||

70 |

наружной |

|||

станок с люнетами |

Наружная |

|||

|

поверхности |

|||

|

|

поверхность |

||

|

за две установки |

|

||

|

|

|

||

|

Предварительное |

Прецизионный токарно- |

Центровые |

|

80 |

нарезание резьбы |

винторезный станок |

отверстия. |

|

|

Наружная |

|||

|

|

с люнетами |

||

|

|

поверхность |

||

|

|

|

||

|

2-я термическая |

|

|

|

90* |

обработка |

Электропечь |

— |

|

|

(старение) |

|

|

|

|

|

|

313 |

О к о н ч а н и е т а б л . 1 2 . 7

1 |

2 |

3 |

4 |

|

|

Исправление |

Токарный станок |

Наружная |

|

100 |

центровых |

|||

с люнетом |

поверхность |

|||

|

отверстий |

|||

|

|

|

||

|

Получистовое |

|

Центровые |

|

110 |

шлифование |

Круглошлифовальный |

отверстия. |

|

наружной |

станок с люнетами |

Наружная |

||

|

||||

|

поверхности |

|

поверхность |

|

|

Получистовое |

Резьбошлифовальный |

Центровые |

|

120 |

шлифование про- |

|||

станок |

отверстия |

|||

|

филя резьбы |

|||

|

|

|

||

|

Чистовое шлифо- |

|

Центровые |

|

130 |

вание наружной |

Круглошлифовальный |

отверстия. |

|

поверхности |

станок с люнетами |

Наружная |

||

|

||||

|

|

|

поверхность |

|

|

Чистовое шлифо- |

Резьбошлифовальный |

Центровые |

|

140 |

вание профиля |

|||

станок |

отверстия |

|||

|

резьбы |

|||

|

|

|

||

|

3-я термическая |

|

|

|

150 |

обработка |

Электропечь |

— |

|

|

(старение) |

|

|

|

160 |

Доводка резьбы |

Токарный станок |

Центровые |

|

|

отверстия |

|||

|

|

|

||

170 |

Доводка опорных |

Токарный станок |

Центровые |

|

шеек |

отверстия |

|||

|

|

|||

180 |

Контроль винта |

— |

— |

* Примечание. При изготовлении ходовых винтов из стали ХВГ их подвергают упрочнению. Упрочнение винтов до твердости HRC 57–60 обеспечивается объемной закалкой в шахтной соля- ной ванне в вертикальном подвешенном положении при ступен- чатом нагреве: сначала нагревают до температуры 550–600 °С и выдерживают в течение одного часа, затем постепенно увели- чивают температуру до 840–850 °С.

Закалка производится в масле, подогретом до 50 °С. После закалки предусмотрен отпуск.

Термическая обработка, закалка, отпуск (вместе с об- разцами-свидетелями) ходовых винтов производятся после предварительного нарезания резьбы на операции 90* (вме- сто операции старения ходового винта из стали У10А).

314

Предварительное шлифование профиля резьбы про- изводится многониточным шлифовальным кругом 44А (8-16)П М(1-2) (8-12)К. Окончательное шлифование про- филя резьбы производится на прецизионных резьбошифо- вальных станках типа 5Д822В однониточным шлифоваль- ным кругом Л12-Л25 СМ1-СМ2 8 К 100 %.

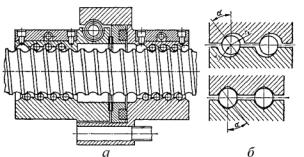

В настоящее время широко применяют передачи винт – гайка качения (ВГК), иногда называемые шарико- выми передачами. Эти передачи применяются в приводах подач точных станков: координатно-расточных, копиро- вальных и станков с программным управлением, в приво- дах для перемещения тяжелых узлов – траверз, стоек и т.п. На рис. 12.18 показана передача винт – гайка качения по ГОСТ 25329–82.

Рис. 12.18. Передача винт – гайка качения

Преимуществами передач ВГК по сравнению с обыч- ными винтовыми передачами являются:

–малый зазор в резьбе;

–возможность создания натяга, обеспечивающего осевую жесткость;

–высокий КПД передачи (до 0,95–0,98);

–постоянство силы трения при изменении скорости вращения и малая сила трения покоя.

315

При изготовлении винта передачи ВГК длиной 1,5 м из стали ХВГ следует выдерживать следующие техниче- ские условия.

Точность регулирования натяга....................................... |

|

1–2 мкм |

Поверхностная твердость ............................................ |

|

HRC 60–63 |

Шероховатость поверхности резьбы ................ |

|

R a = 0,32…0,63 мкм |

Погрешность шага для винта класса 1 .................................... |

|

±3 мкм |

Накопленная погрешность шага, не более |

........................ 20 мкм |

|

Колебание величины рабочего диаметра |

|

|

резьбы, соответствующего точкам |

|

|

касания шариков на длине 1 м, не более............................... |

|

5–8 мкм |

Овальность, конусность, |

|

|

бочкообразность и другие |

|

|

погрешности формы, не выше................... |

0,01 мм на всей ее длине |

|

Общий припуск на обработку заготовки составляет от 10–15 до 12–20 мм на диаметр в зависимости от величи- ны диаметра и непрямолинейности заготовки.

Примерный технологический маршрут обработки для винта диаметром 50 мм, длиной 1650 мм из стали ХВГ при- веден в табл. 12.8.

Т а б л и ц а 1 2 . 8

Технологический маршрут обработки ходового винта передачи ВГК

Номер |

Краткое содержа- |

Применяемое |

Технологические |

|

операции |

ние операции |

оборудование |

базы |

|

1 |

2 |

3 |

4 |

|

05 |

Отрезание |

Отрезной станок |

Наружная |

|

заготовки по длине |

поверхность |

|||

|

|

|||

10 |

Подрезание |

Токарный станок |

Наружная |

|

торцов |

с люнетом |

поверхность |

||

|

||||

20 |

Центрование |

Токарный станок |

Наружная |

|

торцов |

с люнетом |

поверхность |

||

|

||||

|

Черновая токарная |

|

|

|

30 |

обработка наруж- |

Токарный станок |

Центровые |

|

ных поверхностей |

с люнетом |

отверстия |

||

|

||||

|

за две установки |

|

|

|

316 |

|

|

|

О к о н ч а н и е т а б л . 1 2 . 8

1 |

2 |

3 |

4 |

|

|

Нарезание резьбы |

Прецизионный |

Центровые |

|

40 |

твердосплавным |

токарно-винторезный |

||

отверстия |

||||

|

резцом ВК6М |

станок с люнетом |

||

|

|

|||

|

Термическая: |

|

|

|

50 |

закалка до твердо- |

Шахтная печь |

— |

|

|

сти HRC 60–63 |

|

|

|

|

Предварительное |

|

|

|

60 |

шлифование на- |

Круглошлифовальный |

Центровые |

|

ружного диаметра |

станок |

отверстия |

||

|

||||

|

резьбы и шеек |

|

|

|

|

Окончательное |

|

|

|

70 |

шлифование на- |

Круглошлифовальный |

Центровые |

|

ружного диаметра |

станок |

отверстия |

||

|

||||

|

резьбы и шеек |

|

|

|

|

Окончательное |

Резьбошлифовальный |

Центровые |

|

80 |

шлифование про- |

|||

станок |

отверстия |

|||

|

филя резьбы |

|||

|

|

|

12.3.3. Технологические процессы обработки коленчатых валов

Коленчатые валы входят в число наиболее ответст- венных деталей двигателей внутреннего сгорания. По кон- струкции коленчатые валы делят на цельные и составные. Цельные коленчатые валы применяют в автомобильных, тракторных и авиационных двигателях, в средних стацио- нарных и передвижных двигателях внутреннего сгорания, компрессорах, эксцентриковых прессах.

На рис. 12.19 показаны коленчатые валы автомо- бильных и тракторных двигателей.

Составные коленчатые валы применяют в крупных судовых и стационарных двигателях внутреннего сгорания. Их изготавливают в незначительных количествах в услови- ях, как правило, единичного производства.

317

Рис. 12.19. Коленчатые валы автомобильных и тракторных двигателей: а – малолитражного автомобиля; б – грузового автомобиля; в – трактора малой мощности;

г – трактора средней мощности

Коленчатые валы двигателей обычно имеют несколь- ко (2–8) опорных коренных шеек и до 8 шатунных шеек. Ко- ленчатые валы изготовляют с противовесами или без них. Кривошипы валов располагают под углом 120 или 180°, ре- же – под углом 90°. Размеры коленчатых валов автомобиль- ных и тракторных двигателей: длина вала 500–1500 мм; диаметр коренных шеек 50–100 мм, их длина 30–100 мм; диаметр шатунных шеек 45–95 мм, их длина 45–95 мм; ра- диус кривошипа 35–110 мм, диаметр фланца 110–200 мм.

Основные технологические задачи при обработке ко- ленчатых валов сводятся к тому, чтобы получить соосные коренные шейки высокой точности, точные шатунные шейки, расположенные под соответствующими углами од- на относительно другой и на одинаковом расстоянии от оси коренных шеек, а также достичь хорошей уравновешенно- сти всего коленчатого вала при вращении вокруг оси ко- ренных шеек.

Основные технические условия на изготовление ко- ленчатых валов автомобильных и тракторных двигателей приведены в табл. 12.9.

318

Т а б л и ц а 1 2 . 9

Основные технические условия на изготовление коленчатых валов

Показатель |

Автомобильные |

Тракторные |

|

двигатели |

двигатели |

||

|

|||

Точность диаметра шеек |

5–7-й квалитет |

8-й квалитет |

|

Шероховатость |

Ra ≤ 0,16 мкм |

Ra ≤ 0,32 мкм |

|

поверхности шеек |

|||

|

|

||

Отклонение |

0,006–0,01 мм |

Не более 0,015 мм |

|

от круглости шеек |

|||

|

|

||

Отклонение |

0,01 мм на длине шейки |

0,03 мм |

|

от цилиндричности шеек |

на длине100 мм |

||

|

|||

Огранка шеек |

0,004–0,008 мм |

0,005–0,01 мм |

|

Отклонение от параллель- |

|

0,02–0,03 мм |

|

ности осей шатунных |

0,01 мм на длине шейки |

||

на длине 100 мм |

|||

и коренных шеек |

|

|

|

Допуск на расстояние |

|

|

|

между осями коренных |

0,08–0,15 мм |

0,1–0,2 мм |

|

и шатунных шеек |

|||

|

|

||

(радиус кривошипа) |

|

|

|

Твердость поверхности |

HRC 52–62 |

HRC 50–60 |

|

закаленных шеек |

|||

|

|

||

Точность динамической |

Не более 15 г см |

30–40 г см |

|

балансировки |

|||

|

|

Материалы коленчатых валов автомобильных и трак- торных двигателей должны обладать хорошими механиче- скими и пластическими свойствами, высокими износо- устойчивостью и циклической выносливостью. Коленчатые валы автомобильных и тракторных двигателей изготавли- вают из углеродистых и легированных сталей или из высо- копрочных чугунов, модифицированных магнием, никелем или молибденом. Литые валы обычно полые, имеют не- сколько увеличенные диаметры коренных и шатунных ше- ек, большую толщину щек и большие радиусы галтелей. Литые коленчатые валы имеют меньшую прочность при изгибе, чем кованые валы. Внутренние полости литых ва- лов обычно бочкообразные, благодаря чему уменьшается

319

неравномерность толщины тела вала в разных сечениях

иповышается качество отливки. Масса литых коленчатых валов на 10–15 % меньше, чем штампованных заготовок.

Большинство коленчатых валов изготавливают из ста- лей 45, 45Х, 45Г2, 50Г. Коленчатые валы судовых дизелей

иавиационных двигателей, работающие в условиях высо- ких нагрузок, изготавливают из хромоникелевых сталей 18ХНМА, 18ХНВА и 40ХНМА.

Заготовки малых и средних коленчатых валов, вы- полняемых из сталей, штампуют. Заготовки для стальных коленчатых валов крупных двигателей (например, судовых дизелей) получают свободной ковкой под молотом. Заго- товки литых валов из чугуна получают в основном двумя методами: отливкой в земляные и в оболочковые формы. При отливке в земляные формы используют сырые и сухие формы, изготовленные из смеси земли с жидким стеклом, которые затем просушивают и продувают углекислым га- зом. Иногда применяют отливки в оболочковые формы. Заготовки коленчатых валов, отлитые в оболочковые фор- мы, имеют высокую точность (8–10-й квалитет) и шероховатость

поверхности (Rz ≤ 40 мкм), повышенную плотность и хоро- шие эксплуатационные качества. При этом в 10–15 раз со- кращается расход формовочной смеси. Оболочковые формы заливают при горизонтальном или вертикальном положении вала. Затем заготовки коленчатых валов подвергают терми- ческой обработке (отжигу и нормализации), при которой снимаются внутренние напряжения в металле и уменьшается твердость (НВ 175–255), что облегчает обработку заготовок на металлорежущих станках. Чугунные заготовки коленча- тых валов правят в горячем состоянии.

Припуски на обработку из-за сложности конфигура- ции коленчатых валов значительно больше, чем для сту- пенчатых валов.

320