книги / Основы технологии машиностроения. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин

.pdf

Заготовки судовых и тепло- возных валов, как правило, ли- тые пустотелые. Длина вала 4 м и более. Например, вал тепло- возного двигателя длиной около 4 м имеет 10 шатунных шеек диаметром 170 мм и 12 корен- ных шеек диаметром 204 мм.

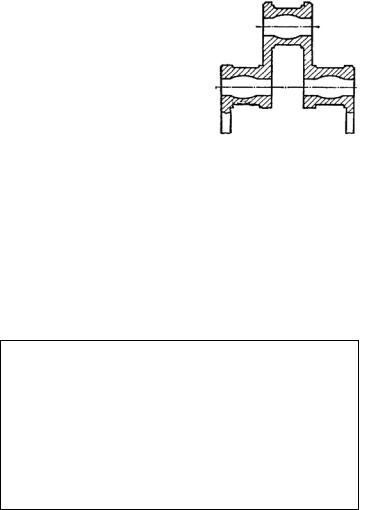

Фрагмент конструкции такого Рис. 12.27. Фрагмент кон- |

||

вала показан на рис. 12.27. |

струкции коленчатого ва- |

|

ла двигателя тепловоза |

||

Материал вала – модифи- |

||

|

||

цированный чугун с содержанием углерода 2,2–2,4 %, ле- гированный молибденом, хромом, никелем. Заготовка ли- тая, пустотелая.

Кристаллизацию материала производят при верти- кальном положении заготовки.

Технические условия на изготовление коленчатого ва- ла тепловозного двигателя (по данным одного из заводов):

Допуск на обработку шеек по диаметру, |

|

|

не более............................................................................... |

0,02 |

мм |

Овальность и конусность шеек, не более........................ |

0,02 |

мм |

Допуск на радиус кривошипа, не более............................. |

0,1 |

мм |

Перекос осей шатунных шеек относительно |

|

|

коренных шеек, не более ......................................................... |

0,02 |

мм |

Биение коренных шеек по всей длине, |

|

|

не более............................................................................... |

0,03 |

мм |

Шероховатость поверхности шеек................ |

Ra = 0,32…0,63 мкм |

|

Припуски на обработку.................................... |

5–6 мм на сторону |

|

Технологические базы меняются в следующей после- довательности: черновые поверхности коренных шеек; цен- тровые отверстия; обточенные наружные поверхности ко- ренных шеек; специально расточенные в торцах конусные отверстия под конусные пробки. Шлифование осуществля- ется на конусных пробках.

331

Технологический маршрут обработки коленчатого вала тепловозного двигателя приведен в табл. 12.11.

|

|

Т а б л и ц а 1 2 . 1 1 |

||

|

Технологический маршрут обработки |

|||

коленчатого вала тепловозного двигателя |

||||

|

|

|

|

|

Номер |

Краткое содержание |

Оборудование |

Технологические |

|

операции |

операции |

базы |

||

|

||||

1 |

2 |

3 |

4 |

|

05 |

Фрезерование торцов |

Продольно- |

Коренные шейки |

|

|

фрезерный станок |

|||

10 |

Центрование |

Токарный станок |

Коренные шейки |

|

|

|

с люнетом |

|

|

|

Предварительная |

Двухсуппортный |

Центровые |

|

20 |

обточка коренных |

токарный станок |

||

отверстия |

||||

|

шеек |

с люнетом |

||

|

|

|||

|

Предварительная об- |

|

|

|

|

точка шатунных шеек |

|

|

|

30 |

(вал неподвижный, |

Специальный то- |

Коренные шейки |

|

|

шейки обтачивают |

карный станок |

|

|

|

вращающейся |

|

|

|

|

головкой) |

|

|

|

|

Термическая обработ- |

|

|

|

|

ка – высокий отпуск |

|

|

|

40 |

для снятия внутрен- |

— |

— |

|

|

них остаточных |

|

|

|

|

напряжений |

|

|

|

50 |

Гамма-дефектоскопия |

— |

— |

|

|

Чистовая обточка |

Двухсуппортный |

Центровые |

|

60 |

коренных шеек |

токарный станок |

||

отверстия |

||||

|

|

с люнетом |

||

|

|

|

||

|

Чистовая обточка ша- |

Специальный |

|

|

70 |

тунных шеек (анало- |

Коренные шейки |

||

токарный станок |

||||

|

гично операции 30) |

|

||

|

|

|

||

|

Растачивание конусов |

Токарный станок |

|

|

80 |

на концах вала под |

Коренные шейки |

||

|

конусные пробки |

с люнетом |

|

|

|

|

|

||

|

Статическая баланси- |

Специальный |

|

|

90 |

ровка перед шлифо- |

Коренные шейки |

||

стенд |

||||

|

ванием |

|

||

|

|

|

||

332 |

|

|

|

|

О к о н ч а н и е т а б л . 1 2 . 1 1

1 |

2 |

3 |

4 |

|

100 |

Снятие дисбаланса |

Продольно- |

Коренные шейки |

|

|

фрезерный станок |

|||

|

Шлифование корен- |

Специальный |

Коренные шейки |

|

110 |

ных шеек при уста- |

шлифовальный |

||

попеременно |

||||

|

новке вала в люнетах |

станок |

||

|

|

|||

|

Слесарная. Установка |

|

|

|

120 |

конусных центровых |

Слесарный верстак |

— |

|

|

пробок |

|

|

|

|

Шлифование шатун- |

Специальный |

|

|

130 |

ных шеек |

шлифовальный |

Центровые пробки |

|

|

|

станок |

|

|

|

Слесарная. |

|

|

|

140 |

Съем центровых |

Слесарный верстак |

— |

|

|

пробок |

|

|

|

|

Нарезание резьбы для |

|

|

|

|

заглушек в конусных |

Токарный станок |

|

|

150 |

отверстиях, ввинчи- |

Коренные шейки |

||

|

вание заглушек, под- |

с люнетом |

|

|

|

|

|

||

|

резка торцов вала |

|

|

|

160 |

Фрезерование |

Шпоночно- |

Коренные шейки |

|

шпоночных канавок |

фрезерный станок |

|||

170 |

Сверление отверстий |

Горизонтально- |

Коренные шейки |

|

во фланце по контуру |

расточной станок |

|||

|

Сверление отверстий |

Горизонтально- |

|

|

180 |

под маслопроводные |

Коренные шейки |

||

расточной станок |

||||

|

трубки |

|

|

|

190 |

Слесарные операции |

Слесарный верстак |

— |

|

200 |

Контроль |

Контрольный стол |

— |

12.4. Технологические процессы обработки зубчатых колес

Технологические процессы изготовления зубчатых колес должны обеспечивать получение деталей, соответст- вующих условиям эксплуатации и требованиям точности при наименьших трудозатратах.

Основными факторами, влияющими на выбор техно- логического процесса, являются:

– конструкция и размеры зубчатого колеса;

333

–вид заготовки и материал;

–вид и качество термической обработки;

–требования к точности и качеству механической обработки;

–объем производства.

Детали класса «втулка» имеют центральное отвер- стие, концентричное наружной цилиндрической, кониче- ской или глобоидальной поверхности. В одних случаях центральное отверстие является конструктивной базой ко- леса, в других – технологической базой.

В деталях класса «вал» базой в большинстве случаев являются центровые отверстия. При малой жесткости дета- ли или при ее большой длине за базу при формировании зуба принимают конструкторскую базу или в виде цилинд- рической шейки под подшипник, или специально создавае- мую для базирования шейку.

Каждый вид зубчатых колес имеет свои технологиче- ские особенности изготовления. Зубчатые колеса, принад- лежащие к тому или иному классу, могут иметь технологи- ческие процессы, несколько отличающиеся друг от друга по содержанию и последовательности выполнения ряда операций в зависимости от специализации производства. Так, например, методы изготовления зубчатых колес в авиационной промышленности существенно отличаются от методов, применяемых при производстве зубчатых колес аналогичных размеров в автомобильной промышленности. Технология производства турбинных передач значительно отличается от технологии изготовления таких же по разме- рам зубчатых передач для прокатных станов, и т.д.

Таким образом, условия работы и требования конст- рукции зубчатой передачи существенно влияют на содер- жание технологического процесса изготовления зубчатого колеса.

334

Вавиационных передачах зубчатые колеса при ми- нимальных размерах и минимальной массе должны переда- вать большие крутящие моменты и работать при высоких окружных скоростях, в то же время передача должна обес- печивать весьма высокую точность и надежность.

Данные требования заставляют конструкторов созда- вать эти передачи из высоколегированных сталей с приме- нением цементации и закалки, что усложняет технологиче- ский процесс изготовления зубчатого колеса, обуславливая необходимость введения операций шлифования (предвари- тельных и окончательных), большого количества операций промежуточного контроля и операций термообработки.

Вавтостроении, тракторостроении и станкостроении шлифованию зубьев подвергаются только некоторые наи- более ответственные пары зубчатых колес. Зато широкое применение находят такие процессы, как шевингование, притирка и т.д.

Зубчатые колеса общего машиностроения и подъем- но-транспортных машин имеют другую специфику изго- товления. Здесь преобладают колеса из улучшенных ста- лей, без последующей термообработки готовой детали. Технологический процесс при этом упрощается, однако требования к точности зубообрабатывающих станков и ин- струмента не снижаются.

Зубчатые колеса изготавливают из конструкционных сталей, серого чугуна, бронзы и синтетических материалов.

Вавтотракторостроении зубчатые колеса изготавли- вают из хромо-марганцовистых сталей 18ХГТ, 30ХГТ, хромомолибденовой стали 30ХМ. Сталь 18ХГТ благодаря наличию титана обладает повышенной прокаливаемостью, прочностью и меньшей чувствительностью к перегреву. Эта сталь отличается высокой способностью сопротивлять- ся смятию. Сталь 30ХГТ содержит несколько больше угле- рода, чем сталь 18ХГТ, и широко применяется для сильно

335

нагруженных зубчатых колес с модулем свыше 5 мм. Она обладает в термически обработанном состоянии высокими показателями прочности сердцевины в сечении зубьев.

Зубчатые колеса металлорежущих станков изготав- ливают из углеродистых сталей 45 и 50, а также из легиро- ванных хромистых сталей 40Х. Реже применяют легиро- ванные стали 18ХГТ, 30ХГТ, 12ХН3А и др.

Для изготовления зубчатых колес получили распро- странение малолегированные борсодержащие стали 20ХГР и 25ХГР. Введение небольших количеств бора (0,002–0,005 %) значительно увеличивает прокаливаемость, прочностные характеристики и вязкость. После химико-термической об- работки (цементации, закалки и низкого отпуска) твердость составляет HRC 58–62.

Зубчатые колеса, изготовленные из синтетических материалов (текстолита, нейлона, капрона и др.), могут ра- ботать при высоких скоростях (до 40–50 м/с). Колеса из синтетических материалов обеспечивают бесшумность, плавность передачи и гашение вибрации.

Для изготовления зубчатых колес, как правило, необ- ходимы заготовки, по форме и размерам приближающиеся к форме и размерам готовой детали.

Качество заготовки влияет на технологический мар- шрут механической обработки и ее трудоемкость. Конфи- гурация зубчатого колеса, его материал и объем выпуска предопределяют способ получения заготовки.

Заготовками для стальных зубчатых колес являются штамповки, поковки и прокат. Цилиндрические зубчатые колеса диаметром до 50 мм и плоские колеса без ступицы диаметром до 65 мм целесообразно изготовлять из горяче- катаного или холоднотянутого проката или из штучной за- готовки, отрезанной от прутка. Прутковые заготовки обра- батывают на токарных и револьверных станках и много- шпиндельных автоматах (крупносерийное и массовое про-

336

изводство), где производится предварительная черновая обработка с отрезкой штучных заготовок.

Цилиндрические колеса с наружным диаметром бо- лее 50 мм обычно изготавливают из штамповок, получае- мых на кривошипных ковочно-штамповочных прессах, мо- лотах, горизонтально-ковочных машинах.

Для штамповки заготовок на прессе припуски под механическую обработку устанавливают на 30–40 % меньше, чем при штамповке на молоте, особенно по раз- мерам, перпендикулярным к плоскости разъема штампа. Коэффициент использования металла в заготовках, полу- чаемых штамповкой на ковочно-штамповочных прессах, составляет 0,65–0,75.

Заготовки для зубчатых колес получают также горячей высадкой на горизонтально-ковочных машинах из прутка. Для ряда конфигураций и размеров зубчатых колес заготов- ки, откованные на горизонтально-ковочной машине, имеют более высокий коэффициент использования металла, чем заготовки, отштампованные на кривошипных прессах. На горизонтально-ковочной машине штамповкой произво- дят не только образование наружной формы заготовки, но и сквозную прошивку центрального отверстия. При штам- повке на молоте или прессе прошивка отверстия выносится в отдельную операцию. Коэффициент использования метал- ла в заготовках, полученных на горизонтально-ковочных машинах, достигает 0,65–0,75.

Кованые или штампованные заготовки подвергают термообработке (нормализации или отжигу) для снятия ос- таточных напряжений и улучшения их обрабатываемости. После термообработки заготовки очищают от окалины дробеструйной обработкой или травлением с последующим промыванием в горячей воде, а затем контролируют твер- дость, основные размеры, шероховатость поверхности.

337

12.4.1. Технологические процессы обработки цилиндрических зубчатых колес

Для выполнения требуемых эксплуатационных ка- честв в передачах с цилиндрическими зубчатыми колесами при их изготовлении должно быть обеспечено: достижение соответствующей кинематической точности, плавности за- цепления, необходимой величины и постоянства боковых и радиальных зазоров в передаче, а также соответствующая шероховатость поверхности зубьев. Кинематическая точ- ность зубчатых колес зависит от точности станка и инстру- мента, а также от точности базирования заготовки в про- цессе зубонарезания.

При изготовлении зубчатого колеса к технологиче- скому процессу предъявляют определенные требования, от которых зависит качество готовых зубчатых колес.

К основным требованиям относятся:

–обеспечение концентричности цилиндрической по- садочной поверхности и наружных поверхностей;

–обеспечение перпендикулярности посадочной по- верхности и по крайней мере одного базового торца, а в зуб- чатых колесах, нарезаемых пакетом, – двух базовых торцов. При этом должна быть обеспечена перпендикулярность по- садочной поверхности и конструктивного опорного торца.

Отклонение от концентричности базовой и конструк- тивной посадочных поверхностей и поверхности выступов приводит к неравномерности зацепления, а для зубчатых ко- лес, у которых толщина зуба задается для измерения зубоме- ром, – к невозможности точного замера толщины зубьев.

Отклонение от перпендикулярности посадочной по- верхности и базового торца, как и отклонение от парал- лельности торцов, приведет к искривлению оправки, на ко-

торую устанавливается для нарезания зубчатое колесо, а само зубчатое колесо будет иметь погрешности, которые

338

выразятся в радиальном биении зубчатого венца и в иска- жении формы и положения пятна контакта.

Требования к базовым поверхностям заготовок дей- ствующими ГОСТ и ГОСТ Р не установлены, но они могут устанавливаться отраслевыми или заводскими норматив- ными документами.

Для обеспечения заданной точности готовых зубча- тых колес у заготовок нормируют следующие параметры:

–у насадных зубчатых колес – размеры и форма от- верстия (у валиков шестерен – опорные шейки);

–наружный диаметр заготовки;

–радиальное биение наружной поверхности заготовок;

–торцовое биение базового торца заготовки (торца, по которому заготовка базируется на станке при зубона- резании).

Отверстия в заготовке являются технологической базой при нарезании зубчатого колеса, а в готовом зубчатом коле- се – основной, измерительной и монтажной базами, то есть отверстие определяет точность обработки при зубонарезании

иточность измерения при контроле зубчатого колеса.

Таким образом, на заготовках зубчатых колес 3–5-й степени точности диаметры базовых отверстий следует вы- полнять не грубее 7-го квалитета точности, 6–7-й степеней точности – не грубее 8–9-го квалитета, а для колес 8-й сте- пени точности и ниже – не грубее 9–10-го квалитета.

Шероховатость поверхности базового отверстия зуб- чатого колеса 4–5-й степени точности следует выдерживать Ra = 0,32…0,63 мкм, зубчатых колес 6–7-й степени точно- сти – Ra = 0,63…1,25 мкм и зубчатых колес 8–10-й степени точности – Ra = 1,25…2,5 мкм.

Отклонения по наружному диаметру заготовки зуб- чатого колеса сами по себе не влияют на точность зубчатой передачи. Но так как наружная поверхность часто исполь- зуется как измерительная база при измерении на готовом

339

зубчатом колесе ряда параметров, а также как установочная база при базировании на зуборезном станке, то следует ог- раничить отклонения по наружному диаметру допусками в зависимости от использования наружной поверхности.

Технологические маршруты обработки зубчатых ко- лес класса «втулка» и класса «вал» существенно различа- ются. Это различие не зависит от конструктивных особен- ностей зубчатого колеса, а также от типов производства.

Технологический маршрут изготовления зубчатого колеса класса «втулка» приведен в табл. 12.12.

Т а б л и ц а 1 2 . 1 2

Технологический маршрут изготовления зубчатого колеса класса « втулка» в крупносерийном производстве

Номер |

Краткое содержание |

Эскиз |

Оборудование |

|

операции |

операции |

|||

|

|

|||

1 |

2 |

3 |

4 |

|

|

Сверление цен- |

|

Вертикально- |

|

|

трального отвер- |

|

сверлильный ста- |

|

|

стия, зенкерование |

|

нок, например, |

|

05 |

торца, снятие |

|

модели 2А150 |

|

фаски |

|

|

||

|

|

|

|

Протягивание кру- |

Протяжной станок, |

10 |

гового и шпоноч- |

например, модели |

ного отверстия |

7Б720 |

|

|

|

|

|

Предварительная |

Многорезцовый |

|

токарная |

токарный станок, |

|

обработка |

например, модели |

|

|

1720 |

20 |

|

|

340