книги / Основы технологии машиностроения. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин

.pdf

П р о д о л ж е н и е т а б л . 1 2 . 2 3

1 |

2 |

3 |

4 |

Шлифование торцов

30

Шлифование предва- рительное и оконча- тельное наружной и внутренней по-

верхности наружного

40кольца и шлифование предварительное дорожки качения внутреннего кольца

371

372

|

|

|

О к о н ч а н и е т а б л . 1 2 . 2 3 |

1 |

2 |

3 |

4 |

|

Шлифование предва- |

|

|

|

рительное и оконча- |

|

|

|

тельное дорожки |

|

|

50 |

качения наружного |

|

|

кольца и шлифование |

|

|

|

|

отверстия внутренне- |

|

|

|

го кольца |

|

|

|

|

|

|

|

Зачистка наружной |

|

|

|

цилиндрической |

|

|

|

поверхности наруж- |

|

|

60 |

ного кольца и шли- |

|

|

фование окончатель- |

|

|

|

|

|

|

|

|

ное дорожки качения |

|

|

|

внутреннего кольца |

|

|

|

|

|

|

|

Шлифование опорно- |

|

|

|

го бурта внутреннего |

|

|

|

кольца |

|

|

70 |

|

— |

|

|

|

|

|

Изготовление наружного и внутреннего колец шари- коподшипников начинается с обработки наружных и внут- ренних поверхностей одновременно двух заготовок на то- карных автоматах пруткового типа (двухшпиндельных – для наружных и шестишпиндельных – для внутренних ко- лец), после чего производят клеймление и термообработку.

Термическая обработка состоит из закалки, промыв- ки, низкотемпературной обработки холодом для стабилиза- ции структуры и размеров при температуре 8–12 К в тече- ние 40–45 мин, и отпуска при температуре 150–160 °С в течение 3 ч в электропечи.

После термической обработки производят предвари- тельное и окончательное шлифование наружной поверхно- сти. Затем в наружном кольце полируют желоб, а во внут- реннем кольце – отверстие, после чего также шлифуют и полируют желоб.

Изготовление наружного и внутреннего колец роли- коподшипников начинается с обработки наружных и внут- ренних поверхностей на двухблочных восьмишпиндельных токарных автоматах с двух сторон.

Внутреннее кольцо сложнее наружного, поэтому по- сле этой операции обработка роликовой дорожки качения во внутреннем кольце завершается на одношпиндельном трехсуппортном автомате. После этой операции производят клеймление и термическую обработку по той же схеме, что

идля наружных и внутренних колец шарикоподшипников, а затем шлифуют торцы.

После термообработки у наружного кольца шлифует- ся предварительно и окончательно наружная поверхность

идорожка качения, а у внутреннего кольца после предва- рительного шлифования дорожки качения производят шлифование отверстия и затем – окончательное шлифова- ние дорожки качения и опорного бурта. Последней опера- цией изготовления наружных колец как шарикоподшипни-

373

ков, так и роликоподшипников является отделочная обра- ботка наружной цилиндрической поверхности на ленточно- шлифовальных станках.

В обеих линиях установлены автоматы для контроля изготовленных колец, контрольно-блокирующие автоматы для удаления с автоматических линий брака, а также при- боры активного контроля, встроенные в станки.

Токарную обработку производят резцами, оснащен- ными пластинами Т14К8 и Т5К10. Для шлифования торцов применяют шлифовальные круги на бакелитовой связке, а для шлифования отверстий и для бесцентрового шлифо- вания используют шлифовальные круги на керамической связке. Полирование производят фетровыми кругами с по- дачей в зону обработки микропорошка, разведенного в сма- зочно-охлаждающей жидкости.

Транспортные загрузочные устройства обеспечивают как подачу заготовок колец с операции на операцию, так и транспортирование их к месту сборки и на склад.

12.6. Технологические процессы обработки маховиков и шкивов

Маховики и шкивы относятся к деталям класса «дис- ки» и находят широкое применение в конструкциях двигате- лей внутреннего сгорания, металлорежущих станках и сель- скохозяйственных машинах.

Детали класса «диски» имеют форму тела вращения с малым отношением толщины к диаметру (менее 0,5), с центральным гладким отверстием, со шлицами или шпо- ночным пазом. В зависимости от конструктивных особен- ностей детали этого класса могут быть подразделены на диски, колеса, зубчатые колеса, звездочки, маховики, шкивы, фланцы.

374

В качестве материала для изготовления этих дета- лей используют серый чугун, углеродистую и легирован- ную стали.

Заготовками служат отливки, штамповки, круглый и листовой прокат. Все детали этого класса имеют общую схему обработки, состоящую в том, что сначала обрабаты- вают центральное отверстие и торец, используемые в каче- стве технологических баз на последующих операциях об- работки резанием.

Основные технические требования к деталям рас- сматриваемого класса следующие: точность обработки на- ружных поверхностей – 7–9-й квалитет, точность цен- трального отверстия – 6–8-й квалитет, допуск отклонения от соосности внутренних и наружных цилиндрических по- верхностей 0,01–0,03 мм, допуск торцового биения относи- тельно оси отверстия 0,03–0,05 мм.

При обработке фланцев, дисков, маховиков и шкивов в крупносерийном и массовом производстве целесообразно придерживаться следующей последовательности:

– зенкерование |

отверстия |

и снятие в |

нем фаски |

на вертикально-сверлильном станке; |

|

||

– протягивание |

отверстия |

(гладкого, |

шлицевого, |

со шпоночным пазом) на горизонтально- или вертикально- протяжном станке с обеспечением точности по 7-му ква- литету и шероховатости поверхности Ra ≤ 0,4 мкм;

–предварительное точение наружной поверхности, подрезка торцов и снятие наружных фасок на токарном мно- горезцовом автомате при базировании заготовки по цен- тральному отверстию на консольной или центровой разжим- ной оправке;

–чистовое точение наружной поверхности на токар- ном гидрокопировальном полуавтомате;

375

– на последующих операциях выполняют снятие фа- сок с противоположного торца, сверление радиального от- верстия, обработку смазочных канавок и др.

Детали класса «диски» подвергают статической ба- лансировке, для двигателей внутреннего сгорания (в ряде случаев) – динамической.

12.6.1. Технологические процессы обработки маховиков

Маховик – неотъемлемая деталь любого двигателя внутреннего сгорания. Он отливается из серого чугуна, на- пример СЧ 15 твердостью НВ 180–240, и представляет со- бой тело вращения, относится к деталям класса «диски» с большой массой.

Маховик имеет точно обработанные торец под диски муфты сцепления, посадочное отверстие для установки на фланец коленчатого вала и два установочных отверстия для угловой ориентации маховика. Точность обработки торцов по 7–9-му квалитету точности, а допуск торцового биения относительно оси отверстия порядка 0,01–0,03 мм.

Точность обработки отверстия по 7–8-му квалитету точности, шероховатость поверхности Ra ≤ 0,4 мкм.

Все поверхности маховика должны быть обработаны резанием. Крупные, массивные маховики обычно обраба- тывают на токарно-карусельных станках.

На первой операции производят предварительную и чистовую обработку всех поверхностей, доступных с од- ной стороны. В качестве базовых поверхностей на этой опе- рации используют торец маховика и наружную поверхность, по которой маховик закрепляют в трехкулачковом патроне.

На второй операции базами являются обработанный торец и расточенная внутренняя поверхность маховика под диски муфты сцепления, которую используют для закрепле- ния заготовки в трехкулачковом патроне на разжим. На этой

376

операции производят предварительную и чистовую обработ- ку торцовых поверхностей и посадочного отверстия.

Сверление и развертывание отверстий для угловой ориентации, зенкование фасок, нарезание резьбы выполня- ют на радиально-сверлильном станке. Зубчатый венец на- девают на маховик в нагретом состоянии (до 300 °С).

Балансировку маховика в сборе с зубчатым венцом производят на балансировочном стенде.

В массовом производстве для обработки маховиков применяют восьмишпиндельные токарно-карусельные ав- томаты.

12.6.2. Технологические процессы обработки шкивов

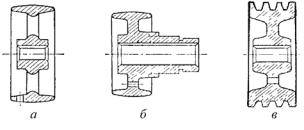

На рис. 12.33 приведены наиболее часто используе- мые конструкции шкивов под плоские и клиновые ремни.

Рис. 12.33. Шкивы: а, б – под плоский ремень; в – под клиновые ремни

Технологическими задачами при обработке шкивов яв- ляется достижение концентричности внутренних и наружных поверхностей и перпендикулярности торцов к оси детали.

Шкивы изготовляют большей частью из чугуна СЧ 15, стали 45, алюминия, прессованного текстолита и бакелита с наполнителем.

Заготовки в большинстве случаев применяют штуч- ные: литые, кованые, штампованные, а диаметром до 60 мм – из прутка.

377

Припуски на обработку зависят от способа получе- ния заготовки. Для литых заготовок при литье в землю припуск составляет 5–6 мм на сторону, при литье в ко- киль – 2–3 мм на сторону. Для штампованных заготовок – 2–4 мм на сторону.

Обработку шкивов средних размеров (диаметром 200– 400 мм) производят большей частью на токарных, в крупно- серийном производстве – на токарно-револьверных станках.

Большие шкивы обрабатывают на карусельных стан- ках. Чаще всего шкивы обрабатывают по всему контуру для лучшей балансировки и получения хорошего внешнего вида.

При формовке по металлическим моделям на формо- вочных машинах и проверке литья шаблонами, а также при отливке заготовки в кокиль можно обойтись без обработки внутренних поверхностей, но статическая или динамиче- ская балансировка обязательна.

Технические условия на изготовление шкивов диа- метром 250–300 мм (материал – чугун, алюминий) сле- дующие:

Точность центрального отверстия................................... |

7–8-й квалитет |

|

Радиальное биение |

|

|

по наружной поверхности шкива........................................ |

0,03–0,04 мм |

|

Торцовое биение ступицы.................... |

0,02–0,03 мм на радиусе 50 |

мм |

Торцовое биение обода....................... |

0,04–0,06 мм на радиусе 250 |

мм |

Шероховатость |

|

|

поверхности отверстия.............................................. |

Ra = 1,25…0,32 мкм |

|

Шероховатость поверхности обода................................ |

Rz = 5…20 мкм |

|

Отклонение от параллельности |

|

|

шпоночной канавки оси вращения |

|

|

на длине 100 мм, не более .............................................................. |

0,03 |

мм |

Крупные шкивы обычно обрабатывают на карусель- ных станках.

Установку на первой операции обычно выполняют на ступице, в которой обрабатываются центральное отвер- стие и прилегающие к ней торцы.

378

Обод обрабатывают при установке шкива на центри- рующий шип по обработанному отверстию и торцу.

При обработке разъемных шкивов сначала обрабаты- вают стыки половинок, затем просверливают по кондукто- ру отверстия для соединительных болтов в стыках и произ- водят совместное развертывание отверстий. После соеди- нения половинок соединительными болтами растачивают центральное отверстие, устанавливая шкив по ступице, и обрабатывают наружную поверхность, устанавливая сту- пицу на шип по обработанному отверстию.

В табл. 12.24 приведен типовой технологический процесс обработки шкивов.

Т а б л и ц а 1 2 . 2 4

Типовой технологический процесс обработки шкивов

Номер |

Содержание |

Технологическая |

Оборудование |

|

операции |

операции |

база |

||

|

||||

|

|

|

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

|

|

Расточка центрального |

Необработанная |

Сверлильный |

|

05 |

отверстия с припуском |

поверхность обо- |

или токарный |

|

|

под протягивание |

да или ступица |

станок |

|

|

и подрезка торца |

|||

|

|

|

||

|

|

|

|

|

|

Подрезка |

Отверстие |

Сверлильный |

|

10 |

второго торца |

или токарный |

||

и торец |

||||

|

|

станок |

||

|

|

|

||

|

|

|

|

|

20 |

Протягивание цилинд- |

Торец |

Протяжной станок |

|

рического отверстия |

||||

|

|

|

||

|

|

|

|

|

30 |

Протягивание шпоноч- |

Торец |

Протяжной станок |

|

ной канавки |

и отверстие |

|||

|

|

|||

|

|

|

|

|

|

Черновая обработка |

|

Многорезцовый |

|

|

наружного диаметра |

|

токарный |

|

|

и торцов обода (для |

|

полуавтомат |

|

40 |

шкива на рис. 2.33, |

Отверстие |

|

|

б – обточка ступицы; |

|

|||

|

|

|

||

|

для шкива на рис. 2.33, |

|

|

|

|

в – выточка клиновых |

|

|

|

|

канавок) |

|

|

|

|

|

|

|

|

|

|

|

379 |

О к о н ч а н и е т а б л . 1 2 . 2 4

1 |

2 |

3 |

4 |

|

|

Чистовая обточка на- |

|

Токарно- |

|

50 |

ружного диаметра (для |

Отверстие |

копировальный |

|

шкива на рис. 2.33, а – |

станок или станок |

|||

|

|

|||

|

по копиру) |

|

с ЧПУ |

|

|

Сверление смазочных |

|

|

|

60 |

отверстий и нарезание |

Торец |

Сверлильный |

|

резьбы (если требуется |

станок |

|||

|

|

|||

|

по чертежу) |

|

|

|

|

Динамическая балан- |

|

|

|

|

сировка и высверлива- |

|

Балансировочный |

|

70 |

ние отверстий |

Отверстие |

стенд со сверлиль- |

|

|

для устранения |

|

ным шпинделем |

|

|

дисбаланса |

|

|

|

|

Шлифование ступиц |

|

Кругло- |

|

|

у шкивов по рис. 2.33, б |

|

||

80 |

Отверстие |

шлифовальный |

||

(если требуется |

||||

|

|

станок |

||

|

по чертежу) |

|

||

|

|

|

||

|

Полирование ступицы |

|

|

|

90 |

шкивов по рис. 2.33, б |

Отверстие |

Токарный станок |

|

(если требуется |

||||

|

|

|

||

|

по чертежу) |

|

|

Примечание. Заготовка – отливка в кокиль; материал – чугун или алюминий; наружный диаметр заготовки до 300 мм; диаметр цен- трального отверстия 30–40 мм.

12.7. Технологические процессы обработки типовых деталей двигателей внутреннего сгорания

12.7.1. Технологические процессы обработки шатунов

Шатуны являются передаточными звеньями шатун- но-кривошипных механизмов различных машин, в основ- ном – поршневых двигателей внутреннего сгорания. Свя- зывая поршень с коленчатым валом, шатун служит для преобразования поступательно-возвратного движения поршня во вращательное движение коленчатого вала и для передачи усилия поршня на шатунную шейку коленчатого

380