книги из ГПНТБ / Митрофанов, Е. Н. Армоцемент

.pdfа также в вершине пирамиды для соединения элементов с ребри стой плитой. Ребристая плита имеет размеры в плане 1,5X1,5 м, высота ребра 100 мм, толщина полки 15 мм. Армирование элемен тов покрытия — комбинированное.

Изготовление армоцементных элементов регулярной структуры производилось методом вибролитья на экспериментальном заводе треста «Ленинградоргстрой». При этом осуществлялась одновре менная формовка четырех пирамид.

Монтаж элементов покрытия производился укрупненными бло ками размером в плане 9x3 м, состоящими из пирамидальных элементов марки ПЭ и верхних ребристых плит марки ПВ, соеди ненных между собой посредством сварки. Установка блока в про

ектное |

положение производилась, |

соответственно, на |

опорные |

|

стойки |

контура, а с другой стороны — на швеллер |

временной мон |

||

тажной |

опоры и т. д. По покрытию |

была уложена |

кровля, |

состоя |

щая из одного слоя пароизоляции (пергамин на клебемассе), утеп

лителя |

(пенополистирол |

марки |

ПСБС толщиной 50 мм), цемент |

|||

ной стяжки |

(толщиной |

20 мм) |

и гидроизоляции (четыре |

слоя |

||

рубероида |

на |

битумной |

мастике). |

|

||

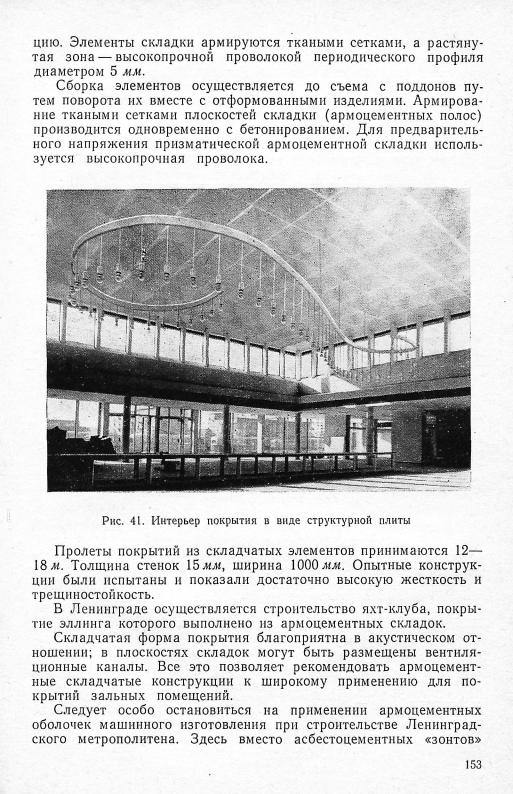

На |

рис. 41 |

изображен |

демонстрационный зал с люстрой, |

под |

||

вешенной к покрытию в виде плиты регулярной структуры. Технико-экономические характеристики покрытий в виде плит

регулярной структуры показывают, что они имеют |

преимуще |

ство по сравнению с плоскостными конструкциями |

по расходу |

бетона и уступают им по расходу металла. По стоимости, в срав нении с аналогом — железобетонными фермами пролетом 18 м, панелями покрытия ПНС и подвесным потолком — покрытие в виде плиты регулярной структуры дает экономию 5—6 руб. на 1 м2 площади пола.

Анализ показал, что изготовление арматурного каркаса, вклю чая заготовку стержней, сварку и обтяжку сеткой, составляет 62,5% от общей трудоемкости изготовления элементов, которая определена в 16 чел.-ч]м2. Это обстоятельство определило направ ления совершенствования технологии в части механизации арма турных работ. Дальнейшее проектирование плит регулярной струк туры должно идти по пути разработок регулярно-пластинчатой структуры. В таких системах можно ожидать снижения расхода бетона на 15—25%.

В ЛенЗНИИЭП создаются новые конструктивные схемы плит ных покрытий, в том числе для пролетов 24, 30 и 36 м, а совместно с Ленпроектом и ЦНР1ИЭП торговых зданий разрабатываются чертежи для покрытий: ресторана на 400 мест в пос. Ольгино, бассейнов, бань, кинолекционных залов, магазинов.

Рассмотрим другой тип конструкций покрытий зальных поме щений— призматическую армоцементную складку замкнутого тре угольного сечения, разработанную ЛенЗНИИЭП. Такая складка образуется из трех маложестких армоцементных полос корыто образного сечения, которые после соединения превращаются в же сткую, обладающую достаточной несущей способностью конструк-

152

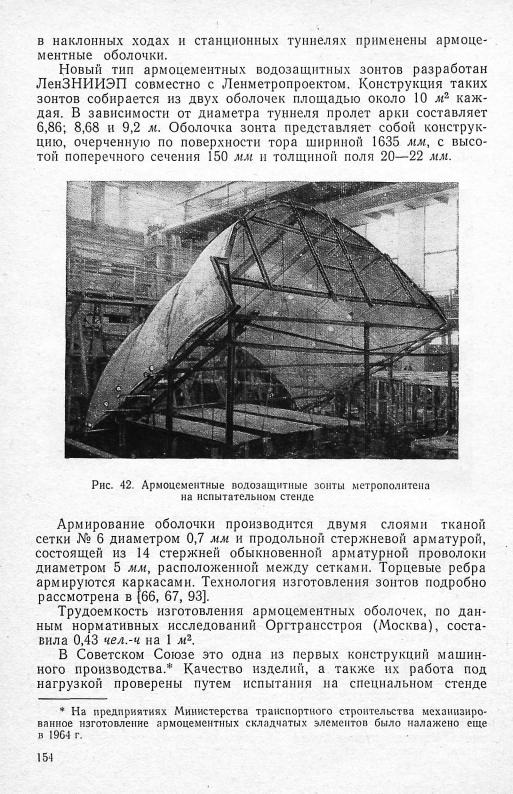

(рис. 42). Результаты испытании показали, что армоцементные оболочки в сводчатом покрытии обладают высокой жесткостью и прочностью. Подвеска сосредоточенной нагрузки к таким систе мам вполне допустима, но не должна превышать 500 кГ. За пе риод с 1966 г. на станциях и наклонных ходах Ленинградского метрополитена установлено свыше 2300 оболочек общей площадью

20 000 м2.

Опыт применения водозащитных зонтов из армоцементных обо лочек машинного изготовления позволяет рекомендовать эти про грессивные конструкции для строящихся метрополитенов.

В последние годы ЛенЗНИИЭП, ЦНИИЭП жилища и другие организации уделяют большое внимание разработке новых типов конструкций стеновых панелей из армоцемента.

Совершенствование конструктивных решений связей наружной и внутренней скорлуп осуществляется путем использования трех слойной схемы панели. В этом отношении интересны предложе ния ЛенЗНИИЭП. Для повышения сопротивляемости теплопере даче предусматривается перфорирование связей, т. е. ребер жест кости, как в середине пролета панели, так и в опорных ее сечениях. Отверстия в ребрах заполняются пенополистиролом, основной теплоизоляционный слой принимается из этого же мате риала. Отверстия в ребрах, заполненных теплоизоляционным ма териалом, обеспечивают «рассасывание» температурного поля, сни

жая |

его |

активное действие. |

|

|

|

|

|||

Теплофизические испытания фрагментов стеновой панели пол |

|||||||||

ностью подтвердили |

целесообразность |

перфорирования связей. |

|||||||

Этот |

новый |

принцип |

в конструировании |

армоцементных |

конструк |

||||

ций может найти самое широкое применение |

при проектировании |

||||||||

и других |

типов |

армоцементных |

конструкций. |

|

|||||

Начиная |

с |

1963 |

г. НИИСК |

Госстроя |

СССР |

совместно |

|||

с Укрлегпромпроектом успешно разрабатывают и внедряют на раз личных объектах промышленного строительства Украинской ССР армоцементные панели-оболочки для подвесных потолков и па нельные перегородки.

Панели-оболочки размером 1,24-2,4x6 м разработаны, иссле дованы в НИИСК, изготовлены и смонтированы трестом № 1

Главкиевстроя на Дарницком |

шелковом комбинате, на площади |

|

12 тыс. м2, в 1966 г. на Черкасском шелковом комбинате |

на пло |

|

щади 80 тыс. м2, в г. Балашове — на комбинате плащевых |

тканей |

|

на площади 90 тыс. м2 и т. д. |

|

|

Армирование упомянутых |

панелей — комбинированное. Они из |

|

готовляются из бетона М-400. Панели разработаны применительно к типовой секции с шагом колонн 12x18 м. Подвесной потолок в пределах секции монтируется из девяти панелей размером 2,4X Хб м и шести доборных панелей 1,2x6 м, укладываемых с разры вами в 560 мм для установки светильников. Панели подвесного потолка опираются на предварительно напряженные балки дли ной 12 м, с шагом 6 м, опирающиеся на подвесные опоры в узлах нижнего пояса фермы.

155

Изготовление панелей производится методом виброштампо вания. Промышленное производство панелей осуществляется на

Мушкетовском |

заводе железобетонных |

изделий (УССР). |

|||

Технико-экономические |

показатели |

армоцементиых |

конструк |

||

ций |

подвесных |

потолков |

следующие: |

|

|

а) суммарные трудозатраты на изготовление и монтаж состав |

|||||

ляют 0,267 чел.-дн. на 1 м2 |

подвесного |

потолка; |

|

||

б) |

стоимость |

в «деле» — 9,05 руб. на 1 м2 подвесного |

потолка. |

||

Экономия на трудозатратах и стоимости по сравнению с желе зобетонным вариантом соответственно составляет 26 и 17%.

Армоцементные панели перегородок размером |

6X1 м разрабо |

||

таны |

НИИСК Госстроя СССР в трех |

вариантах: |

|

1) |

полуволнистые (АПЦ 60-10-3) |

толщиной |

20 мм, весом |

290кг;

2)плоские с продольными ребрами (АПЦ 60-10-6), толщиной плиты 10 мм, весом 270 к,г;

3)плоские спаренные (АПЦ 60-10-7), весом 420 кг. Армирование перегородок — комбинированное. Для изготовле

ния панелей применялся бетон М-400.

Сравнительно с перегородками из кирпича, керамзитобетонных плит и шлакобетонных блоков армоцементный вариант дает

ощутимую экономию по приведенным |

затратам, суммарным за |

|

тратам труда, а также стоимости «в деле». Например, |

суммарные |

|

затраты труда, включая изготовление и монтаж, на 1 м2 |

перегоро |

|

док по сравнению с керамзитобетонными |

меньше на 50%. Умень |

|

шение толщины перегородок дает экономию производственной пло щади в размере 0,1 м2 на 1 пог. м перегородок, что в стоимостном выражении составляет 6—7 руб.

Особое значение в настоящее время приобретает проектиро вание конструкций покрытий производственных зданий и складских помещений сельскохозяйственного назначения, ибо потребности в таких конструкциях огромны. Для ускорения ввода в эксплуа

тацию зданий подобного типа целесообразно |

изменить прин |

|

цип проектирования, т. е. в основу разработки |

надо положить |

|

идею создания здания целиком из армоцементиых |

конструкций. |

|

Идея эта не нова — в 1966—1968 гг. в Ленинграде |

и |

Свердловске |

были построены производственные здания полностью из армоце ментиых складчатых элементов трапецеидального сечения.

Не исключая повторного применения таких конструкций для сельскохозяйственных зданий, рационально разработать и другие варианты с ориентацией на индустриальный метод изготовления — послойного виброформования.

В 1971 г. ЛенЗНИИЭП разработал новый вариант конструк ции сводчатых зданий пролетом 12—18 м. Свод в них образуется двумя армоцементными элементами волнистого сечения. В стати ческом отношении он представляет собой трехшарнирный свод стрельчатого очертания. Распор свода воспринимается затяжками, устанавливаемыми в бетонном полу через 6 м, или фундаментами. Элементы свода изготовляются на поточно-агрегатной технологии

156

методом послойного формования с совмещением операции по ар мированию.

Отличительная особенность сводчатого здания заключается в конструкции элемента, представляющего оболочку двоякой кри визны. К элементу свода одновременно приформовываются с одной стороны опорная часть, а с другой — диафрагма. Целесообразность такой операции на стадии изготовления оправдывается существен ным повышением степени готовности его, а также жесткости. За водское изготовление всех конструкций машинным способом, про стота конструктивного решения и монтажа позволили существенно уменьшить расход материалов по сравнению с типовыми реше ниями, снизить их стоимость до 50% и уменьшить сроки их воз ведения в 1,5—1,8 раза.

В настоящее время ЛенЗНИИЭП совместно с Псковским объе динением «Облмежколхозстрой» ведет строительство эксперимен тальной технологической линии по изготовлению сводчатых кон струкций.

Следует особо остановиться на применении комплексных армо цементных конструкций покрытий промышленных, гражданских и сельскохозяйственных зданий. Разработки (ЦНИИ промзданий, Н И И Ж Б , Ленинградского, Киевского и Приднепровского Промизоляционного покрытия. Изготовление подобных конструкций для утепленных типовых покрытий промышленных зданий позво лили внедрить в строительство типовую панель покрытия полной заводской готовности. На объекте после монтажа плит произво дится лишь дополнительная укладка одного или двух слоев гидро изоляционного покрытия. Изготовление подобных конструкций

освоено, например, на Калининградском заводе |

ЖБИ - 1; оно |

осу |

ществляется по агрегатно-поточной технологии, |

приспособленной |

|

к технологической линии типовых железобетонных плит |

по |

|

крытий. |

|

|

Таким образом, аналог производства комплексных железобетон ных плит покрытий в Советском Союзе имеется. Развивая это на правление, М. П. Нетреба предложил унифицированные комплекс ные армоцементные оболочки для покрытий промышленных, сель скохозяйственных и гражданских зданий пролетами 12, 18 и 24 м. При этом автор использовал опыт ЛенЗНИИЭП по устройству конструкции ограждения снизу, а гидроизоляционного слоя — сверху несущей конструкции.

Для комплексных оболочек применены следующие варианты конструкции ограждения:

а) твердая древесноволокнистая плита толщиной 5 мм; б) два слоя пергамина на клею (пароизоляция);

в) мягкая древесно-волокнистая плита (по теплотехническому расчету);

г) |

слой на клею (пароизоляция); |

д) |

оболочка; |

е) |

битумно-латексная кукерсольная мастика (БЛК), наноси |

мая |

на верхнюю поверхность оболочки. |

157

Опыт заводского изготовления комплексных оболочек показал, что надежность формования их по утеплителю и пароизоляции с приформованием их к внутренней поверхности конструкций обес печивается бетонирующим агрегатом циклического действия, кото рый механизирует процесс укладки и уплотнения бетонной смеси.

Основное преимущество комплексных оболочек перед обычными железобетонными покрытиями состоит в том, что их применение в целом сокращает трудозатраты на 23—39%. а трудоемкость работ, выполняемых на строительной площадке,— в 7,8 раза.

На стадии опытного строительства имеет место некоторое пре вышение стоимости комплексных оболочек по сравнению с пло скостными. Однако при серийном изготовлении и широком исполь зовании оболочек в строительстве их стоимость будет значительно снижена.

В институте «Калининградгражданстрой» разрабатываются про екты покрытий спортивного зала из оболочек 24x3 м, лекцион ного зала на 450 мест из оболочек 18X3 м и т. д.

В заключение следует отметить, что с развитием индустриаль ных методов производства армоцементных конструкций (вибро формования с послойным бетонированием, виброштампования, усо вершенствованного метода вибролитья и др.) трудозатраты и стои мость изготовления изделий заметно сократились. Так, например,

если трудозатраты на укладку |

бетона в форму при ручном способе |

|||

изготовления составили 1 |

—1,5 |

чел.-ч |

на 1 м2, на арматурные ра |

|

боты 0,4—0,5 чел.-ч, то в |

результате |

механизации |

процессов фор |

|

мования эти показатели |

снизились |

на 25—30%. |

По сравнению |

|

с железобетонными конструкциями трудозатраты, стоимость изго товления и монтажа армоцементных конструкций меньше на 15— 25%. Все эти цифры убедительно свидетельствуют о высоких по тенциальных возможностях армоцемента.

Из большого разнообразия номенклатуры изделий и конструк ций, изготавливаемых из армоцемента, можно выделить наиболее перспективные:

1) в жилищно-гражданском строительстве армоцемент эконо мически выгодно применять в кровельных панелях, покрытиях заль ных помещений, навесах, санитарно-технических кабинах, водоза щитных зонтах метрополитена;

2) в промышленном строительстве экономически оправданно при менение армоцементных конструкций перегородок, подвесных по

толков, |

кровельных |

панелей, а также возведение сводчатых зда |

|

ний |

с |

бескрановым |

оборудованием; |

3) |

в сельском строительстве армоцемент рекомендуется исполь |

||

зовать в конструкциях резервуаров, силосов, амфор, труб, а также

покрытий производственных |

зданий: |

|

4) в судостроении армоцемент |

рационально применять для кор |

|

пусов судов водоизмещением |

до |

1000 т, а также для надстроек, |

выгородок и платформ судов и плавучих сооружений с корпусами из обычного железобетона.

Г л а в а ш е с т а я

ОПЫТ ИССЛЕДОВАНИЯ ПРОСТРАНСТВЕННЫХ КОНСТРУКЦИИ НА МОДЕЛЯХ ИЗ МЕЛКОЗЕРНИСТОГО БЕТОНА, АРМИРОВАННОГО ТКАНЫМИ СЕТКАМИ

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

Пространственные конструкции различных типов находят все более широкое применение в практике проектирования и строитель ства. Важную роль в этом играет развитие экспериментальных методов расчета с использованием моделей. С помощью моделей возможно изучение конструкций сложной формы, трудно поддаю щихся аналитическому расчету на упругопластической стадии и на стадии разрушения. Для армоцементных конструкций данное об стоятельство имеет также исключительно важное значение.

Все это предопределяет выбор такого моделирующего мате риала, свойства которого повторяли бы свойства материала реаль ной конструкции.

Для получения качественной картины работы конструкций на моделях могут быть использованы различные материалы, однако для количественных оценок напряженно-деформированного состоя ния одним из лучших моделирующих материалов является мелко зернистый бетон. Обладая высокой плотностью, однородностью, хорошей формуемостыо, мелкозернистый бетон обеспечивает по лучение моделей с толщиной поля 4—5 мм без усадочных трещин. Для приближения условий работы натуры и модели под нагруз кой мелкозернистый бетон следует армировать.

Армирование модели ткаными сетками позволяет изучить ра боту конструкций на упругопластической стадии, при которой про исходит перераспределение и формирование устойчивой кинемати ческой схемы разрушения.

Интенсивность армирования зависит от толщины сечения поля модели, а также от целевой направленности эксперимента.

В настоящей главе рассмотрены принципы выбора модели рующего материала, технология изготовления моделей, а также приведены конкретные примеры экспериментального исследования различных типов оболочек.

§ 2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ВЫБОРУ МОДЕЛИРУЮЩЕГО МАТЕРИАЛА

Вопрос о выборе материала решается в зависимости от требуе мого характера работы моделируемой конструкции и методов, ко торыми намечается проводить испытания.

159

В мировой практике накопился известный опыт по использова нию различных материалов, призванных моделировать частично или полностью работу бетона в конструкциях и отвечающих в той или иной мере предъявляемым к ним требованиям.

Можно выделить следующие |

о с н о в н ы е т р е б о в а н и я , |

ко |

торым, по нашему мнению, должен соответствовать моделирующий |

||

бетон. |

|

|

1. Работа материала при сжатии и растяжении должна |

быть |

|

подобна работе бетона на всех |

стадиях вплоть до разрушения; |

|

это требование надо рассматривать с точки |

зрения подобия меха |

||

ники |

процесса работы материалов под |

нагрузкой. |

|

2. |

Заполнитель материала должен |

быть |

достаточно мелким; |

данное требование выдвигается как практикой изготовления мо делей тонкостенных оболочек, где толщина оболочки ограничи вает максимальную фракцию зерен заполнителя, так и необходи

мостью масштабного моделирования |

компонентов |

бетона. |

|

3. |

Материал модели должен быть |

более плотен и однороден. |

|

4. |

При проведении эксперимента нужно стремиться к умень |

||

шению начальных деформаций, не поддающихся |

точному учету. |

||

Из-за сложной структуры бетон подвержен воздействию многих факторов, способных вызвать начальные напряжения и деформа ции еще до приложения нагрузки, приводящие к нарушению сплош ности материала. Это особенно опасно для многократно статически неопределимых систем.

5. Коэффициент Пуассона должен быть близким к таковому для бетона, а критерий подобия по микротрещинообразованню со

ответствовать соотношению RVRnp = |

RVRnp- |

|

||

6. |

Связь арматуры должна |

быть |

адекватна таковой в |

бетоне. |

7. |

Материал должен легко |

поддаваться формованию |

и обра |

|

ботке, не испытывая при этом внутренних напряжений, что осо

бенно важно при |

изготовлении |

моделей |

сложной формы. |

|

|

8. Материал должен быть дешев и прост в приготовлении, при |

|||

чем |

он должен состоять из ингредиентов, |

выпускаемых отечествен |

||

ной |

промышленностью. |

|

|

|

|

В лаборатории |

исследования |

и испытания строительных кон |

|

струкций ЛенЗНИИЭП уже в течение ряда лет для изготовления моделей железобетонных пространственных конструкций исполь зуется мелкозернистый бетон. Он хорошо формуется и позволяет изготавливать конструкции сложной конфигурации заданной тол щины. Повышенная однородность материала уменьшает поле раз броса механических характеристик, а сеточное армирование бе тона сокращает количество усадочных трещин, уменьшая тем самым физическую неоднородность материала. Наименьшая тол щина сечения поля модели может быть получена равной 4 мм. Армирование такого элемента осуществляется одной тканой сеткой

№ 6 или 8 с диаметром |

проволоки 0,7 |

мм. Все это позволяет счи |

|

тать, что мы |

имеем дело с тонкостенным армоцементом, область |

||

применения |

которого достаточно конкретна и ограничивается |

||

в основном |

задачами |

моделирования |

конструкций. |

160

График напряжений — деформаций при изгибе и растяжении образцов тонкостенного армоцемента на упругой и в начале упру го-пластической стадии подобен графикам для железобетона.

Коэффициент Пуассона тонкостенного армоцемента мало отли чается от коэффициента Пуассона железобетона.

При разрушении элементов армоцементных пространственных конструкций под действием растягивающих или изгибных напря жений в наиболее напряженных зонах возникает большое коли чество дискретно расположенных трещин, что позволяет более точно установить схему и механизм разрушения конструкции. Это особенно важно для экспериментальных исследований, цель кото рых— выявление вероятных кинематических схем разрушения про странственных конструкций, могущих лечь в основу расчета несу щей способности методом предельного равновесия.

В ряде случаев целесообразно в цементный раствор на основе быстротвердеющих цементов вводить добавки полимера. Это об стоятельство позволяет варьировать прочностно-деформатнвными

характеристиками |

материала в широтах пределах, что имеет нема |

||

ловажное значение |

при моделировании конструкций. |

||

|

§ 3. ПРИМЕРЫ ИССЛЕДОВАНИЯ ОБОЛОЧЕК НА МОДЕЛЯХ |

||

Одной из первых моделей в |

практике лаборатории исследова |

||

ния |

и испытания |

конструкций |

ЛенЗНИИЭП, в которой в каче |

стве |

моделирующего материала |

использован мелкозернистый бе |

|

тон, была модель покрытия центрального -зала Некрасовского рынка в Ленинграде, испытанная в 1960 г. (рис. 43).

Натурная конструкция — пологая оболочка с плоским контуром и размерами в плане 30X30 м. Контурные элементы спроектиро ваны в виде железобетонных балок с двумя предварительно-на пряженными арматурными пучками, опирающихся с шагом 6 м на железобетонные колонны. Поле оболочки толщиной 10 см ар мировалось двумя слоями арматурной сетки с ячейками ЮОХ XI00 мм и стержнями диаметром 6 мм.

Срединная поверхность модели повторяла поверхность натур ной конструкции. Размеры модели в осях контурных элементов составляли 2X2 м. Бортовые элементы сечением 80X80 мм арми ровались каркасами из четырех стержней диаметром 6 мм, с хому

тами диаметром 2 мм и преднапряженным |

стержнем |

диаметром |

10 мм, расположенным вдоль оси бортовых |

элементов. |

Поле мо |

дели толщиной 7 мм армировалось тканой сеткой № 5 из прово локи диаметром 0,7 мм.

Испытание преследовало цель изучение напряженно-деформи рованного состояния конструкции под действием равномерно рас пределенной и различных комбинаций односторонних распределен ных нагрузок.

Загруженне оболочки производилось кирпичом, который укла дывался столбиками (рис. 44). Испытание позволило сделать следующие в ы в о д ы :

161