книги из ГПНТБ / Митрофанов, Е. Н. Армоцемент

.pdf

3. Для усиления угловых и прнкоитурных зон оболочки необ ходимо предусмотреть нх армирование.

4. В целях уменьшения горизонтальных смещений бортовых эле ментов от натяжения пучков последние надо располагать с эксцен триситетом по отношению к главной осн бортового элемента, сме щая их в наружную сторону.

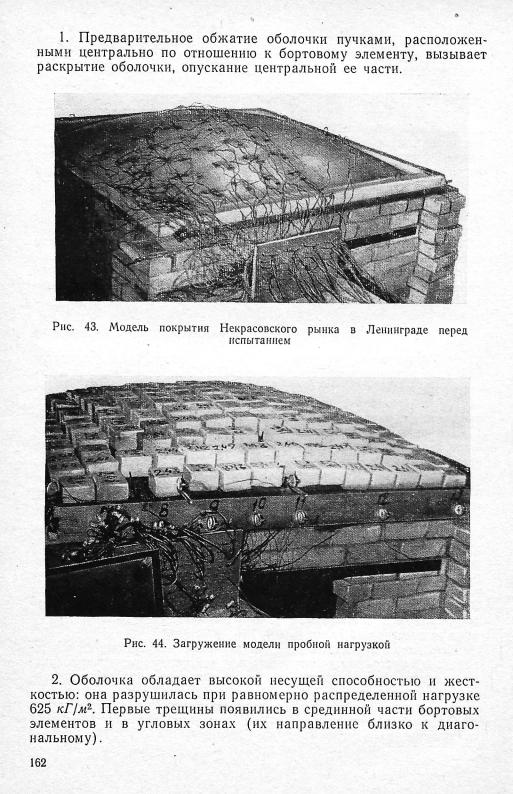

Полученные экспериментальные данные были использованы при разработке рабочих чертежей покрытия центрального зала Некра совского рынка в Ленинграде.

В 1962 г. была испытана модель (в одну пятую нормальной величины) железобетонной двухшарнирнон арки волнистого сече ния, пролетом 30 м и шириной «волны» 6 м с двумя затяжками. Модель имела следующие размеры: пролет 6 м; ширину волны 1,21 лц стрелу подъема арки 0,72 м.

Модель была оснащена двумя затяжками круглого сечения диаметром 12 мм. Арка собиралась из сборных элементов двух типоразмеров: двух опорных и девяти промежуточных. Промежу точные элементы имели размеры в плане 1210x600 мм при тол щине 4 мм. По контуру элемент подкреплялся ребрами жесткости. Арка имела полигональное очертание, вписанное в дугу окруж ности радиусом 6,5 м.

Испытания показали, что при нормативной нагрузке наиболь ший прогиб в середине пролета составил 12,25 мм, или Vsoo Изме нение прогибов не пропорционально нагрузке, что свидетельствует о недостаточной жесткости модели. Деформации модели сопро вождались закрытием сечений. Напряжения в затяжках при нор мативной нагрузке достигали 1000 кГ/см2. Разрушение модели произошло при нагрузке 635 кГ/м2 (с учетом собственного веса). Отношение разрушающей нагрузки к расчетной (500 кГ/м2) со ставило 1,27, что меньше нормативного, равного 1,4.

Разрушение произошло во всех четырех углах опорных эле ментов (рис. 45), что позволило сделать вывод о необходимости повышения жесткости и несущей способности конструкции путем усиления опорных элементов и продольных ребер жесткости. Для

лучшего сцепления бетона замоноличивания |

с ребрами элемен |

|||

тов следует |

применить |

шпонки. |

|

|

В том же году была |

испытана модель (в одну пятую натураль |

|||

ной величины) |

пологой |

оболочки (рис. 46), очерченной по поверх |

||

ности тора |

и |

прямоугольной в плане (6x2,4 |

м). |

|

Конструкция собиралась из десяти элементов двух типораз меров: двух опорных и восьми промежуточных. По контуру эле ментов имелись ребра жесткости, образующие контурные арки

жесткости: две продольных со стрелой подъема |

=605 мм и две |

||||

поперечные |

с /г=271 |

мм. Каждая продольная арка жесткости |

|||

оснащалась |

затяжкой |

диаметром 18 мм, а каждая |

поперечная — |

||

двумя затяжками диаметром по 10 мм. Наибольшая |

стрела |

подъ |

|||

ема в средней точке |

оболочки Д> = 855 мм. |

|

|

|

|

Модель изготавливалась из армоцемента, армированного |

одной |

||||

тканой сеткой № 3,2. |

Толщина промежуточных |

элементов, |

равная |

||

163

поля |

оболочек 30 |

и |

20 мм. |

Первая |

оболочка |

окаймлялась |

|||

по контуру ребрами |

переменной высоты |

шириной |

10 |

см, |

вто |

||||

рая — ребрами шириной 50 мм. |

Поле первой |

оболочки в |

соответ |

||||||

ствии с расчетом было армировано шестью |

слоями |

тканой |

сетки |

||||||

№ 6, приконтурные и угловые зоны усиливались стержневой |

арма |

||||||||

турой |

диаметром |

3 мм, установленной с |

шагом 50 |

мм. |

Каждое |

||||

ребро армировалось двумя каркасами переменной высоты, изго товленными из рабочей арматуры диаметром 5 мм с хомутами из проволоки диаметром 3 мм. В углах рабочие стержни каркасов перевязывались и анкеровалнсь. После установки плоские каркасы

объединялись |

в |

пространственные. |

Поле |

второй |

оболочки (как |

|

вариант) армировалось |

четырьмя |

слоями сетки № 6. Оболочки |

||||

формовались |

из |

мелкозернистого |

бетона |

состава |

1:2, В : Ц = 0,4 |

|

(портландцемент |

марки |

«500»), |

|

|

|

|

Испытания выявили особенности |

напряженно-деформированного |

|||||

состояния армоцементиых оболочек под действием локальных сосредоточеных нагрузок, влияние условий закрепления контура, кар тину разрушения (рис. 50).

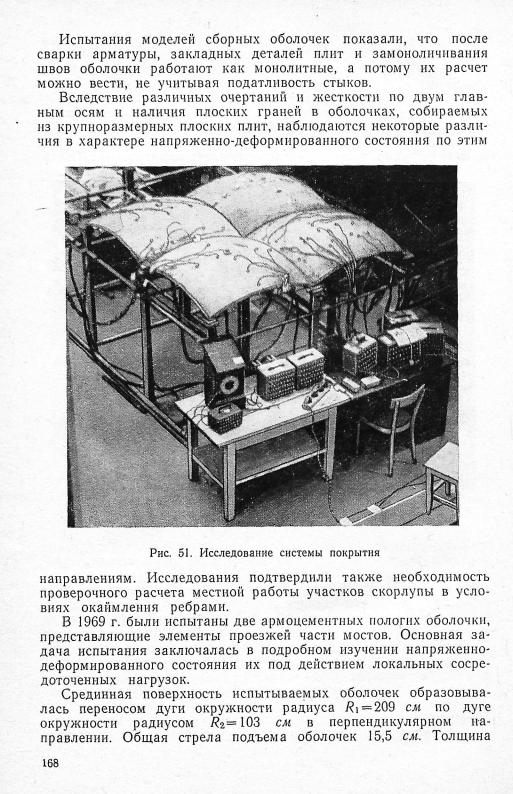

Наряду с исследованием напряженно-деформированного состоя ния отдельно стоящих оболочек представляется возможным путем моделирования решать более сложные задачи, например изучать работу системы оболочек в покрытии при различных видах за гружения, а также неравномерной осадке основания. Такие испы тания были проведены ЛенЗНИИЭП в 1968—1970 гг. Общий вид испытательной установки показан на рис. 51.

С помощью моделей оболочек удалось выявить особенности работы упомянутых систем на стадии, предшествующей разру шению, и получить кинематические схемы разрушения. Эти ис следования убедительно показали, что моделирование конструк ций, находящихся в сложном напряженном состоянии, с преобла дающим на отдельных участках изгибным характером работы це лесообразно производить на моделях из мелкозернистого бетона, армированного ткаными сетками.

§ 4. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ

Армоцементные модели пространственных конструкций могут формоваться в деревянных опалубках, а также в бетонных опа лубках-матрицах. Нижняя поверхность модели обеспечивается формой поверхности опалубки (матрицы). Если срединная поверх ность модели является поверхностью переноса, то верхняя поверх ность может быть образована шаблоном, перемещаемым как по направляющим по бортовым элементам. Зазор между нижней кромкой шаблона и опалубкой должен равняться требуемой тол щине модели. Поэтому надо обращать особое внимание на точ ность изготовления шаблона.

Шаблон должен иметь устройства, исключающие возможные при формовании перекосы. Часто целесообразно применять вибро шаблоны, для чего к шаблону прикрепляют вибробулаву. Удоб ство распалубки зависит в основном от конструкции матрицы и

169

состава изолирующих смазок или прослоек. По возможности сле дует проектировать разборные опалубки и оснащать их винто выми или клиновыми устройствами. Для уменьшения адгезии форму покрывают силиконовой эмалью. В качестве смазок приме няют графитовый порошок, парафин и др.

Особое значение при изготовлении армоцементных моделей имеет точность фиксации тканых сеток. Для этой цели можно использовать отрезки проволоки, припаиваемые к сеткам, спе циально навитые пружины, укладываемые между сетками, и дру гие фиксаторы. Применение фиксаторов эффективно только при креплении к ним сеток.

Перечисленные методы не гарантируют полной адекватности методам машинного изготовления, хотя с известными погреш ностями могут быть рекомендованы для изготовления моделей.

Для изготовления моделей обычно используются растворы со става 1:2 (портландцемент марки «500»). Водоцементное отноше ние выбирается, в зависимости от требуемых механических свойств бетона и принятой технологии изготовления, обычно в пределах 0,3—0,5. Оптимальная фракция песка зависит от масштаба модели, она принимается 0,2—2 мм.

Прочностные и деформативные свойства материала моделей контролируются путем испытания образцов. При выборе образцов

надо учитывать масштабный фактор, зависящий от их |

размеров |

и связанный в основном с неодинаковым распределением |

неодно- |

родностей в различных объемах материала. На масштабный эф фект может влиять также различие в технологии изготовления и условий твердения образцов модели. Учитывая масштабный эф фект при выборе размеров образцов, следует стремиться к соизме римости их с толщиной поперечного сечения модели и обеспечи вать для них идентичные с моделью технологию формования и условия твердения.

Механические свойства материала нужно определять в усло виях напряженного состояния, превалирующего в работе модели под нагрузкой. В ряде случаев образцы для испытания целесооб разно вырезать из элементов модели, или, если модель состоит из сборных элементов, то ряд характеристик можно получить пу тем испытания одного элемента.

Дополнительный контроль прочностно-деформативных характе ристик материала при растяжении следует также производить на пластинках размером 8X45 см с толщиной, равной толщине модели, и с аналогичным армированием. Для определения харак теристик при сжатии можно использовать полые цилиндрические

образцы со стенкой толщиной, |

равной толщине модели. |

§ 5. ОСОБЕННОСТИ |

РАБОТЫ ТОНКОСТЕННОГО АРМОЦЕМЕНТА |

Минимальная толщина моделей оболочек из армоцемента при нимается обычно 4 мм. Бетон армируется всего лишь одной тка ной сеткой. Толщина защитного слоя составляет при этом 1 мм. При таком армировании деформативные свойства сетки, а также

170

качество поверхностного слоя образца оказывают решающее влия ние на динамику трещинообразования.

При растяжении тонкостенных армоцементиых образцов пер вые трещины раскрываются на большую величину, чем в обыч ном армоцементе, при одинаковых параметрах армирования. Шаг трещин обычно находится в пределах 30—60 мм, а максимальная

ширина их |

раскрытия -в |

момент, предшествующий разрушению, |

||||||

в |

1,5 |

раза |

больше, чем |

в |

армоцементиых элементах |

толщиной |

||

20 |

мм. |

|

|

|

|

|

|

|

|

Деформативность образцов при разрушении на базе измере |

|||||||

ния |

160.лш |

характеризуется |

относительными |

деформациями |

е = |

|||

= |

(1,5-г-2,2) • Ю - 2 . Относительные деформации |

тканой |

сетки |

перед |

||||

разрушением на этой же базе измерения на 50—70% больше и со ставляют е = (3,04-4,0) • Ю - 2 . Нарушение сцепления проволоки се ток с бетоном происходит в периферийных зонах сечения с тре щиной. Протяженность участка арматуры с нарушенным сцеп лением составляет от 2 до 6 мм. Полного нарушения сцепления арматуры с бетоном на стадии, предшествующей разрушению, не обнаружено. Можно утверждать, что качественная картина деформативности тонкостенного армоцемента не изменилась по срав нению с обычным армоцементом, а количественные характеристики оказались выше.

Таким образом, применение тонкостенного армоцемента в ка честве моделирующего материала позволяет решать сложные науч

ные задачи |

при высокой достоверности результатов. |

Интересны |

||

те из |

них, в |

которых рассматривается |

влияние ползучести мате |

|

риала |

на напряженно-деформированное |

состояние |

исследуемой |

|

конструкции. Прямой путь решения этих задач требует длитель ного времени и не всегда целесообразен.

Нам представляется, что исследование конструкций на моде лях, изготовленных из материала, обладающего большей, чем иско мый, деформативностыо, позволит учесть ползучесть материала. С этой целью в ЛенЗНИИЭП в 1966—1968 гг. были подробно изучены свойства материала, полученного на основе глиноземи стого цемента и песка с добавками пиливинилацетатной эмульсии (ПВА) и гипса. За оптимальный состав материала был принят тот, который отвечает всем требованиям, предъявляемым к моде

лирующему |

материалу, |

а именно: |

Ц : П = 1 |

: 3 ; |

П В А : Ц = 0 , 2 ; |

|||||

Г : Ц = 0 , 1 |

и |

В : Ц = 0,35. |

|

|

|

|

|

|

||

Прочкостно-деформативные характеристики имели следующие |

||||||||||

величины: Дпр = 200 |

кГ/см2; Rp=30 |

кГ/см2; ^р 1 1 =100 |

кГ/см2; |

Ес = |

||||||

= ЕР=0,7-105 |

кГ/см2. |

Предельные |

значения деформативности при |

|||||||

сжатии, |

изгибе |

и |

растяжении |

составляли: |

е с = 380 • Ю - 5 ; |

ен = |

||||

= 140-Ю- 5 ; |

е р = 40-10- 5 . |

Коэффициент |

Пуассона равен 0,22; |

пре |

||||||

дельные |

значения |

относительных |

деформаций |

при |

усадке |

Е У = |

||||

= 16 - Ю - 5 . Обладая хорошей формуемостыо и высокой однород ностью, указанный материал может успешно применяться для изго товления моделей.