книги из ГПНТБ / Шамрай, Ф. И. Сплавы вольфрама, молибдена и ниобия с бором и углеродом

.pdf

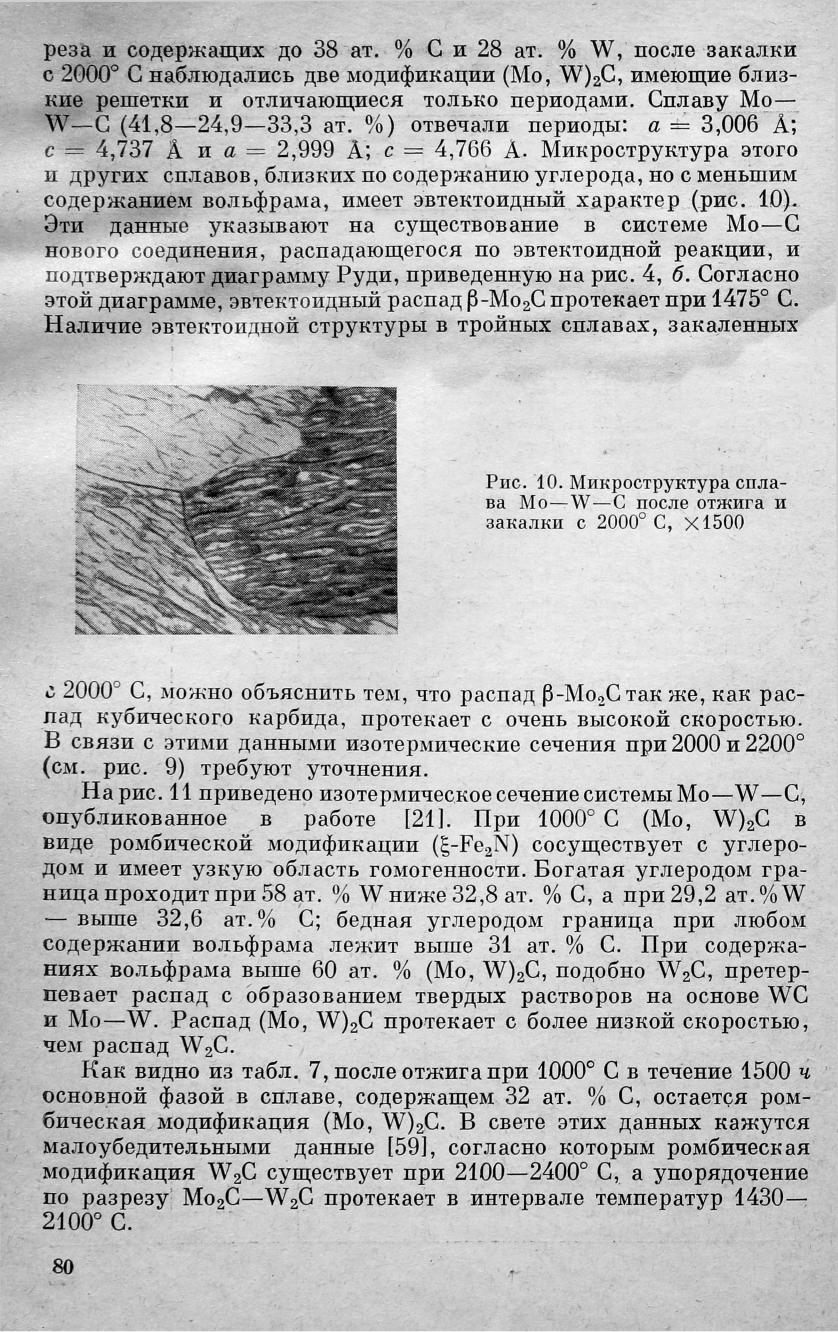

Рис. 11. Изотермическое сечение системы Мо —

—W—С при 1000° С [21]

Рис. 12. Растворимость углерода в молибдене (а) и вольфраме (б)

« . 1 — [35] |

■б. 1 — [52]; |

|||

2 — |

[76] |

2 — [80]; |

||

3 |

— [77] |

3 — [81]; |

||

4 |

— |

[78] |

4 — |

[56]; |

■5 — |

173] |

5 — |

[77]; |

|

6 — [79] |

6 — [79] |

|||

81

Растворимость углерода в молибдене и вольфраме. Знание рас творимости углерода в переходных тугоплавких металлах необ ходимо при решении задач улучшения их технологических свойств, а также при разработке жаропрочных дисперсионнотвердеющих сплавов на основе этих металлов. Поэтому в послед ние годы появляется все больше работ по исследованию диа грамм состояния двойных и тройных систем с углеродом в обла сти низких содержаний углерода.

По системам Me—С и особенно системам Nb—С, Та—С, Мо—С и W —С к настоящему времени накоплен значительный экспери ментальный материал. На рис. 12 обобщены данные по раствори мости углерода в молибдене и вольфраме, полученные разными авторами за последнее десятилетие; там же для сравнения при ведены данные некоторых старых работ. На рисунке можно ви деть большие расхождения в значениях растворимости в интерва ле от эвтектической температуры до — 0,8 £эвт. При более низких температурах опубликованные данные показывают удовлетвори тельное согласие. Большая ошибка при экспериментальном оп ределении растворимости углерода в переходных металлах V—VI групп предопределяется резкой зависимостью растворимости от температуры, что можно видеть на рис. 12. Низкую сходимость результатов можно объяснить также тем, что в работах использо вались различные по чистоте исходные материалы и методы ис следования сплавов [73].

При определении растворимости углерода широкоизвестным методом закалки на результатах сказывается скорость охлажде ния образцов, так как выделение избыточной карбидной фазы из пересыщенных твердых растворов происходит с очень высокой скоростью. Для фиксирования высокотемпературного равнове сия, согласно работам [73, 74], требуется скорость охлаждения не менее 200—250 град!сек. К недостаткам метода закалки следует отнести также трудность получения образцов с равномерным рас пределением углерода по объему образца и обезуглероживание в процессе высокотемпературного отжига в вакууме за счет ис парения с поверхности образца.

Анализ работ показывает, что наибольшие расхождения на блюдаются среди данных, полученных методом закалки. Так, растворимость углерода при эвтектической температуре в молиб дене Фью и Маннинг [76] приняли равной — 0,2 ат. %, Сайкс и другие [35]— 0,7ат.%, а А. М. Захаров и другие [73] — 1 ат. %. Для предельной растворимости углерода в вольфраме найдены значения 0,7 ат. % [52] и 0,3 ат.% [56].

Гебхардт [44, 77], Рудман [78] и Хёрц [82] для опреде ления растворимости в металлах VA и VIA групп применили метод диффузионного насыщения, который исключает влияние скорости охлаждения и погрешности, связанные с обезуглерожива нием. Образец из чистого металла насыщается углеродом в ре зультате контакта с графитом или из углеродсодержащей атмо

82

сферы. Растворимость углерода определяется по результатам химического анализа сердцевины после медленного охлаждения образца до комнатной температуры [44, 77]. При этом считается, что углерод, содержащийся в выделившихся во время охлажде ния карбидах, при температуре насыщения находится в твердом растворе. Время, необходимое для достижения концентрации на сыщения, определяется из данных по диффузии. В работе [82] кон центрация насыщения при температуре науглероживания опре делялась по перелому на кривых электросопротивление — время. При этом использовалась найденная ранее зависимость между электросопротивлением и концентрацией.

В работах по методу диффузионного насыщения получены бо лее высокие значения растворимости углерода в молибдене и вольфраме [77], чем при закалочных исследованиях [35, 56, 76], а данные разных авторов имеют лучшую сходимость между собой и согласуются с результатами закалочных исследований, в кото рых достигалась высокая скорость охлаждения. Недостатком данного метода являются необходимость сравнительно длитель ной выдержки образцов при низких температурах и трудность соблюдения в этих случаях изотермических условий.

Независимо от применяемого метода на результатах опреде ления растворимости углерода в молибдене и вольфраме отра жается низкая точность химического анализа на углерод при его содержаниях менее 0,01

Растворимость углерода в твердом растворе молибден—воль фрам подробно изучена в работе [79]. Сплавы готовили методом дуговой плавки с нерасходуемым электродом в инертной среде. Исходными веществами служили монокристаллы молибдена и вольфрама и карбиды Мо2С, W2C, WC, для которых шихтовым материалом служили порошки молибдена, вольфрама и графита спектральной чистоты. Образцы содержали от 0 до 100% W и до 1,5 ат. % С. Кроме легирующих компонентов сплавы содержали примеси азота и кислорода в количестве менее 0,001 вес. % каж дого. Для получения однородных образцов слитки переплав ляли 5—6 раз. Исследование проводили методом микроструктурного анализа (X 1500—2000) после отжига и закалки с темпера тур 2000, 1800 и 1000° С. Продолжительность отжига перед за калкой составляла 3; 12 и 250 ч соответственно. Сплавы закалива лись в олово и ледяную воду. С целью исключения погрешности за счет обезуглероживания при отжиге после закалки с образцов снимали поверхностный слой толщиной не менее 1 мм. При изго товлении шлифов применяли электрополировку, в процессе кото рой выявлялась микроструктура.

Результаты исследования представлены на рис. 13. Путем эк страполяции значений растворимости на нулевое содержание

вольфрама |

(рис. 13, а) можно |

получить растворимость у1лерода |

в молибдене, равную 0,6 ат. % |

(0,06 вес. %) при 2000° и 0,24 ат. % |

|

(0,02 вес. |

%) при 1800°, что соответствует данным [44, 78], полу- |

|

83

ченным методом диффузионного насыщения. Добавка вольфрама менее 1 ат. % (<^ 2 вес. %) резко снижает растворимость углерода в молибдене: до 0,22 ат.% при 2000° и <Ч),1 ат. % при 1000° С.

Значительное влияние металлических примесей и малых до бавок на растворимость углерода в молибдене можно проследить

*и по другим работам. А. М. Захаровым с сотрудниками изучены системы Ti—Мо—С, Zr—Мо—С и Ш —Мо—С в областях, богатых молибденом [75]. Из фазовых диаграмм, построенных в этой работе, можно видеть, что титан, цирконий и гафний в количест вах менее 1 вес. % повышают растворимость углерода в молибдене до 0,1—0,15 вес. % при 2000° G и до 0,05—0,1 вес.% при 1250° С.

Эти же металлы резко снижают растворимость углерода в ниобии

[74].В работе [83] получены данные по влиянию на растворимость углерода в молибдене металлов VIII группы: железо (10,8%), ко бальт (2,25%) и никель (0,8%) увеличивают растворимость при

1800° С до 0,2; 0,08 и 0,07% соответственно.

Согласно данным [79], малые добавки молибдена не оказывают заметного влияния на растворимость углерода в вольфраме (рис. 13,6). Граница твердого раствора (Мо, W, С) до 0,4 ат.% (0,2 вес. %) Мо при 2000° С проходит между 0,1—0,2 ат. % (0,007— 0,014 вес. %) С, а при 1000° С лежит за пределами чувствительности химического анализа на углерод. При большем содержании мо либдена область гомогенности (Мо, W, С) плавно расширяется к стороне Мо—С.

Карбидные выделения прямоугольной или овальной формы размером — 3 мкм распределяются в твердом растворе на основе вольфрама преимущественно на субграницах (рис. 14, а), а в твер дом растворе на основе молибдена — на границах зерен (рис. 14, бг

в,- з).

Совместная растворимость углерода и циркония в сплавах мо-

^либден—вольфрам. Совместное легирование углеродом и цирко нием при соответствующей термообработке приводит к образова нию в молибден-вольфрамовых сплавах мелкодисперсных выделе ний, располагающихся на субграницах. Это дает основание для

Рис. 13. Совместная растворимость углерода и вольфрама в молибдене (а) и углерода и молибдена в вольфраме (б)

84

Рис. 15. Изотермические сечения квазитройной системы Мо—W—ZrC при 1200, 1600 и 2000° С, построенные методом металлографии

При |

1600 и 2000° С область гомогенности твердого |

раствора |

||

(Mo, W, Zr, С) при 1 % W достигает 0,3 и |

0,8% ZrC, на вольфра |

|||

мовом конце |

0,1 и — 0,16% ZrC соответственно. |

|

||

Старение |

молибден-вольфрамовых сплавов, легированных уг |

|||

леродом |

и |

цирконием. Уменьшение |

растворимости |

углерода |

в Мо—W сплавах с понижением температуры указывает на спо собность этих сплавов к старению. В связи с этим была предпри нята попытка изучить старение сплавов (Мо, W, С) и выяснить влияние на этот процесс дополнительного легирования цирко нием.

Сплавы получали методом дуговой вакуумной плавки с рас ходуемым электродом. Образцы в виде шайб диаметром 12 мм нарезали из кованых прутков. Термообработку проводили в ва куумной печи, она заключалась в растворном отжиге при '2000° С в течение 3 ч и выдержках при температуре старения 1200° С; общее время старения составляло 48 ч. После каждой выдержки при температуре Старения так же, как после растворного отжига, образцы закаливались в олово. Исследовали сплавы Мо—W —С, со держащие от 8 до 72% W и 0,01—0,02% С, и один сплав, легиро

ванный |

дополнительно цирконием, состава |

Мо — 1%W— |

0,3 % Zr—0,04% С. Содержание циркония и |

углерода значи |

|

тельно |

превосходило растворимость этих компонентов в Мо—W |

|

твердом растворе при температуре старения. |

|

|

На рис. 16 представлено изменение твердости от времени ста рения сплавов, из которого видно, что реакция старения в спла вах Мо—W —С не протекает. После некоторого снижения в на чальные моменты выдержки твердость немного растет, однако ни в одном случае она не поднимается выше значений, соответст вующих исходному состоянию (закалка после растворного отжи га). Микроструктура сплавов Мо—W—С после старения состояла из крупных зерен твердого раствора и редких включений карбидной фазы по границам или в теле зерен; мелкодисперсных выделений, характерных для стареющих сплавов, не наблюдалось.

.86

HV, кГ/мм*

Рис. 16. Зависимость твердости при комнатной температуре от времени старения сплавов

M o -W —С

1 — Мо — 8,5% W — 0,02% С; 2 — Мо — 17,5% W — 0,13% С;

3 — Мо — 11,5% W — 0,015% С; 4 — Мо — 34,4% W — 0,018% С; 5 — Мо — 38% W — 0,02% С;

6 — W — 27,5% Мо — 0,02% С; 7 — Мо — 1% W — 0,3% Zr —

0,04% С

Наряду с этим для сплава Мо—1%W—0,3%Zr—0,04% С обнаружен сильный эффект старения (кривая 7). После выдержки при 1250° в течение 10—15 ч твердость этого сплава повысилась с 190 до 270 кГ1мм2.

Эти результаты позволяют сделать вывод, что совместное леги рование молибден-вольфрамовых сплавов углеродом и цирконием оказывает на них упрочняющее влияние.

Механические свойства молибден-вольфрамовых сплавов при высоких температурах. В поисках жаропрочных материалов ком- ! позиция тугоплавких металлов Мо—W является весьма перепек- \ тивной и привлекает интерес многих исследователей. К настоя щему времени по этой системе в широком диапазоне составов изу чена кратковременная прочность и пластичность при температу рах до 2700° С [84—87], длительная прочность в интервале от 980 до 1650° С [86—88], модуль упругости до 2700° С [84] и другие свойства. При анализе этих результатов наблюдаются значитель ные расхождения в данных разных авторов и противоречивость,

впринятых ими выводах. Так, по мнению Фойля [85], Лэйка

[86]и Сикоры [87], сплавы на основе вольфрама, содержащие I молибден в количестве 25% и менее, имеют большую прочность, чем нелегированный вольфрам. Г. С. Писаренко с соавторами

[84]показал, однако, что в системе Мо—W существует линейная зависимость прочностных свойств от состава. Противоречивость результатов объясняется различной чистотой исходных материа лов, отклонениями в химическом составе сплавов, условиях ис-

87 ’

|

пытания |

и методиках |

приготовления образцов. |

Семчишен и |

|

|

Барр [88| |

в результате исследования сплавов на основе вольфрама |

|||

|

пришли к выводу, что при температурах не выше 1400° С проч |

||||

|

ностные свойства Мо—W сплавов не являются достаточно высо |

||||

|

кими по сравнению с лучшими молибденовыми сплавами, полу |

||||

I |

чившими |

промышленное |

применение. |

|

|

Недавно Мекельбург [89] в обзорной статье «Молибденовые спла- |

|||||

t |

вы в США и тенденция их развития» подчеркнул особое значение |

||||

fl Мо—W сплавов в развитии высокожаропрочных |

материалов и |

||||

|

отметил, что в последнее время исследования ведутся в направле- |

||||

|

нии |

получения сложнолегированных сплавов, в частности спла- |

|||

I |

б о в , |

содержащих углерод совместно с металлами IVA и VA групп. |

|||

1, |

Нами проведено исследование |

кратковременной |

и длительной |

||||||

И |

прочности, |

а также |

пластичности некоторых сплавов |

системы |

|||||

\\ |

Мо—W, |

содержащих |

углерод, и сплавов, |

легированных допол- |

|||||

\/ нительно цирконием, при 1000—1800° С. |

|

|

|

||||||

|

Образцы для механических испытаний получались методом дуго |

||||||||

|

вой вакуумной плавки с расходуемым электродом и содержали |

||||||||

|

от 0,3 до 72% W. Цирконий вводили в виде карбида циркония в ко |

||||||||

|

личестве от 0,1 до 0,3%. Содержание углерода колебалось от |

||||||||

|

0,007 до 0,04%. Сплавы на основе молибдена, содержащие до |

||||||||

|

35% W, получали также методом электронно-лучевой плавки. |

||||||||

|

Слитки двукратного переплава прессовали при вытяжке 4,2 : 1 |

||||||||

|

при 1200—1700° С в |

зависимости от состава сплавов. При этом |

|||||||

|

слитки дуговой плавки, содержащие карбид циркония в количе |

||||||||

|

стве более 0,1%, пропрессовать не удалось, а сплавы электронно |

||||||||

|

лучевой плавки успешно прессовались при температуре до 1600° С |

||||||||

|

независимо от содержания циркония. Полученные прутки диамет |

||||||||

|

ром 18 мм подвергали ротационной ковке при 1200° С на прутки |

||||||||

|

диаметром 12—13 мм, из которых готовили образцы для механи |

||||||||

|

ческих испытаний. Перед испытанием все образцы отжигали для |

||||||||

|

снятия напряжений при 1000—1100° С в течение 1—2 ч. |

|

|||||||

|

В связи с тем, что в предварительных исследованиях наблю |

||||||||

|

дали неравномерное распределение легирующих компонентов по |

||||||||

|

длине прутков, особенно резко выраженное в сплавах электронно |

||||||||

|

лучевой плавки, в данной работе каждый образец после механи |

||||||||

|

ческих испытаний подвергали химическому анализу на цирконий |

||||||||

|

и углерод. Некоторые образцы анализировали на кислород и азот. |

||||||||

|

Подержание кислорода по химическому анализу не превышало |

||||||||

|

0,001%, |

а |

азота — 0,004%. |

Определяли |

также |

удельный вес |

|||

|

образцов, из которого вычислялось содержание молибдена и воль |

||||||||

|

фрама. |

|

|

|

|

|

|

|

|

|

Испытания на кратковременную прочность проводили на ма |

||||||||

|

шине ПРВ-302М, а |

на |

длительную прочность — на |

машине |

|||||

|

ПВ-1522. |

|

|

|

|

|

|

|

|

|

Результаты механических испытаний представлены в табл. 8 и 9. |

||||||||

|

В связи со |

значительным |

разбросом данных по длительной проч |

||||||

|

ности для указанных сплавов приведены |

наивысшие |

значения |

||||||

Таблица 8, Длительная прочность молибден-вольфрамовых сплавов после" отжига для снятия напряжений

Состав вес. % |

t, °с |

Н ап ряж ен и е, |

Врем я до |

6, % |

ф , % |

к Г /м м ? |

р азр уш ен и я |

||||

|

|

|

-с, ч |

|

|

Мо—34,4 W—0,01 С |

1300 |

10 |

98 |

12 |

25 |

Мо—38 W—0,015 С |

1300 |

5 |

1430 |

18 |

— |

|

1500 |

5 |

42 |

20 |

— |

|

1500 |

10 |

5 |

20 |

70 |

Таблица 9. Кратковременная прочность сплавов Мо—W—С и сплавов,

|

легированных |

дополнительно |

цирконием, |

после отжига |

для |

|||

|

снятия напряжений |

|

|

|

|

|

|

|

Номер |

Состав, вес. % |

Метод плав |

t, |

°с |

°ь* |

°0>2, |

5, % |

|

сплава |

ки |

|

кГ/мм2 |

кГ[мм2 |

||||

1 Мо—11,2 W—0,017 С

2Мо—38,7 W—0,014 С

3W—28 Мо—0,015 С

W оо £ 0 |

о 0 00 •1N |

О о о |

1 |

1 |

1 |

4Мо—(0,3—1) W—(0,2— 0,3) Zr—0,03 С

5Мо—1,7 W—0,3 Zr—0,04 С

6Мо—0,5 W—0,6 Zr—0,01 С

7Мо—1 W—0,2 Zr—0,006 С

8Мо—34 W—0,06 Zr—0,008 С

Дуговая |

1100 |

23,3 |

22,9 |

22,8 |

» |

1300 |

28,0 |

26,6 |

16,1 |

|

1500 |

20,2 |

14,5 |

14,7 |

» |

1500 |

22,8 |

19,1 |

22,3 |

»1500 34,2 31,9 19,4

Эл.-луч. |

1000 |

53,4 |

51,8 |

14,1 |

» |

1000 |

61,9 |

52,6 |

15,1 |

» |

1300 |

14,6 |

11,3 |

13,9 |

» |

1300 |

14,8 |

12,0 |

20,1 |

Дуговая |

1300 |

22,3 |

22,2 |

18 |

из полученных (табл. 8). Для предела прочности (табл. 9) даны ус редненные значения, полученные на 2—3 образцах.

Результаты механических испытаний показывают, что в ис-V следованном температурном интервале прочность сплавов на ос- |

нове молибдена уступает прочности промышленного сплава TZC. |

1 |

Совместное легирование углеродом и цирконием оказывает на |

|

Мо—W сплавы упрочняющее влияние (см. табл. 9). |

I |

В настоящее время установлено, что в процессе пластической, |

|

деформации при температурах, меньших температуры рекристал- \ лизации, и значительных степенях обжатия в молибдене и воль- 1 фраме формируется ячеистая дислокационная структура, приво- \ дящая к упрочнению металлов и повышению их пластических свойств; стабильность ячеистой структуры может быть повышена наличием дисперсных частиц карбида циркония [90]. В связи i с этим упрочняющее влияние карбида циркония на деформирован-

89