Метод_практ_СДВЗ

.pdfв функции от D. Основные размеры втулки также дают в функции от D. Диаметр опорного фланца втулки должен быть выбран наименьшим, так как он определяет размеры цилиндра. Диаметр пояса у шеек 2-тактных двигателей должен иметь минимальные размеры для обеспечения хорошего отвода тепла от пояса, а также для того, чтобы не увеличивать верхнюю расточку рубашки (т. е. диаметр опорного фланца).

Длина втулок тронковых двигателей определяется местом расположения нижних поршневых колец при нахождении поршня в н. м. т

Крышка цилиндра замыкает верхнюю часть камеры сгорания и определяет вместе с днищем поршня форму и объем камеры сгорания (сжатия).

Крышка подвергается давлению газов и действию высоких температур. Она должна иметь простую и симметричную форму (для равномерного распределения температур); податливое с жесткой опорной частью (или наоборот); днище должно интенсивно охлаждаться водой; стенки крышки должны иметь по возможности равномерную толщину, во избежание возникновения повышенных внутренних напряжений; выходы клапанных стаканов на поверхность огневого днища должны быть выполнены с большими радиусами закругления.

Внешняя форма крышки - цилиндрическая, квадратная, шестиили восьмигранная. При диаметре цилиндра

менее 200 мм переходят с индивидуальных крышек на блок-крышки, представляющие собой одну общую отливку для нескольких цилиндров или для всего двигателя.

Крышки 4-такт-ных двигателей, а также 2-тактных с прямоточно -клапанной продувкой состоят из двух плоских днищ, соединенных между собой вертикальными стенками и стаканами (каналами) для клапанов (рис. 24). В.1 корпусе крышки размещаются, помимо двух (см. рис. 24) или четырех (рис. 25) рабочих клапанов, форсунка (или насос-форсунка), пусковой клапан, индикаторный кран, а иногда и предохранительный клапан. Наличие сильно нагретых каналов выхлопных клапанов (а также каналов для пред- и вихревых камер) вызывает неравномерный нагрев крышки. В малооборотных двигателях клапаны имеют отдельные чугунные корпуса (см. рис. 24), тогда как в многооборотных - клапаны устанавливаются непосредственно в корпусе крышки, что требует повышенного качества материала крышки или установки особых опорных гнезд (под тарелки клапанов) из материалов повышенной стойкости.

Крышки 2-тактных двигателей с прямоточно-клапанной продувкой имеют, по сравнению с крышками 4-тактных двигателей, значительно большую теплонапряженность; наиболее напряженными являются крышки с четырьмя клапанами с односторонним выпуском газов.

Крышки 2-тактных двигателей с контурной продувкой проще по конструкции, так как у них отсутствуют рабочие клапаны.

41

Рис. 24. Крышка 4-тактного дизеля с двумя рабочими клапанами.

Рис. 25. Крышка с четырьмя |

Рис.26. Составная крышка 2-такт |

клапанами 4-тактного дизеля |

ного крейцкопфного дизеля МАН |

с высоким наддувом |

типа D6Z60/110. |

42 |

|

Для лучшей продувки камеры сгорания днище крышки иногда делают вогнутым, полусферическим (рис. 26).

Крышки крупных двигателей с диаметром свыше 600 мм часто делают составными из двух частей, что дает возможность отлить нижнюю огневую часть крышки из жаростойких материалов (например из молибденовой стали), а верхнюю - опорную часть - из чугуна (рис. 26).

Рис. 27. Крышки 2-тактных крейцкопфных дизелей:

а - утопленная в полость цилиндра;б — полуколпачного типа.

Для защиты от перегрева фланцевого утолщения втулки крышки крупных двигателей выполняют либо утопленными в полость цилиндра (рис. 27, а), либо ролукодпачного типа (рис. 27, б),

Рис. 28 показана крышка 2-тактного крупного Дизеля Бурмейстер и Вайн с одним, центрально - расположенным выпускным клапаном.

Рис. 28. Крышка дизеля типа Бурмейстер и Вайн с D = 740 мм.

На рис. 29 показана крышка малооборотного мощного дизеля «Сторк» типа HOTL 75/150 с четырьмя выхлопными клапанами. Наконец, на рис. 30 показана крышка дизеля Фиат с контурной продувкой, а на рис. 31 - крышка дизеля Зульцер.

Наиболее сложные — крышки двигателей двойного действия, которые должны иметь в центре отверстие с сальником для уплотнения поршневого штока.

Охлаждение крышек производится забортной или пресной водой. Вода подводится к крышке через внешние патрубки или перепускные трубки, уплотненные теплостойкими резиновыми кольцами. Поток воды должен последовательно охлаждать огневое днище, клапанные стаканы и каналы для воздуха и газа. Для усиления циркуляции воды применяют следующие меры: крышки делают 2-полостными (см. рис. 25); у днища поток воды направляется тангенциально через сопла; отливают дополнительные, направляющие стенки и т. д. Отводить горячую воду надо из наиболее высокой точки полости охлаждения, во избежание образования пароводяных мешков; у многооборотных двигателей иногда устанавливают в крышке пароотводные

43

трубки. Для очистки водяных полостей от формовочной земли и для удаления накипи должны быть предусмотрены люки или отверстия, заглушённые пробками.

Крепление крышек (блок-крышек) к цилиндру производится шпильками, болтами или анкерами (связывающими остов двигателя).

Рис. 29. Четырехклапанная рыка дизеля Сторк типа HOTL-75/150

Количество и расположение шпилек в 4-тактных двигателях (i = 4÷5-8) определяется в значительной мере размерами и количеством впускных и выпускных каналов. В 2-тактных двигателях с контурной продувкой применяют значительно большее количество шпилек (до 20), чтобы уменьшить, по возможности, наружный диаметр крышек и обеспечить равномерное обжатие крышечной прокладки.

Газоуплотнение между крышкой и блок-цилиндрами достигается красномедной или медноасбестовой прокладкой, прижимаемой выступающим круговым буртом крышки. Блок-крышки двигателей небольшой размерности ставят либо на притирку, либо на одну общую алюминиевую прокладку; при этом для улучшения уплотнения у каждого цилиндра протачивают по несколько круговых канавок.

44

Рис. 31. Крышка дизеля Зульцер типа RND1050 с цилиндровой мощностью

3500э.л.с.

Рис. 30. Крышка дизеля Фиат с диаметром цилиндра

D = 750 мм.

Прокладка должна быть равномерно обжата, а шпильки не должны быть перетянуты; иногда для этой цели пользуются специальным динамометрическим ключом и, кроме того, устанавливают последовательность затяжки отдельных гаек.

В качестве материала для крышечных шпилек применяют углеродистые стали - 35, Ст.5 повыш., а также легированные - 37 ХНЗА, 40 ХН и др.

45

Практичне заняття № 3. Поршні, поршневі кільца, пальці, шатуні. Призначення. Особливості конструкції. Матеріали, які застосовуються

при виготовленні.

Поршневая группа состоит из следующих основных деталей: поршня цельного или составного (головка и направляющая поршня); поршневых колец; устройства охлаждения головки; поршневого пальца (тронковые дизели).

По конструктивному выполнению различают поршни судовых дизелей:

а) тронковых, б) крейцкопфных. Поршни дизелей в зависимости от тактности, цилиндровой мощности и степени форсирования выполняют с неохлаждаемыми и охлаждаемыми головками. В качестве охлаждающей среды в тронковых дизелях применяют исключительно масло, а в крейцкопфных — и масло, и воду.

Поршни тронковых дизелей изготовляют цельными (рис. 5) или с отъемными головками (рис. 6). Преимуществом последней конструкции являются возможности: 1) выполнять головку из жаростойких материалов повышенной прочности; 2) заменять головку запасной в эксплуатации (если это потребуется).

Поршни крейцкопфных дизелей, в отличие от тронковых, разгружены от нормального давления на цилиндровую втулку, благодаря чему можно устанавливать увеличенные зазоры между направляющей поршня и втулкой и таким образом устранять возможность заедания поршня при ненормальном нагреве.

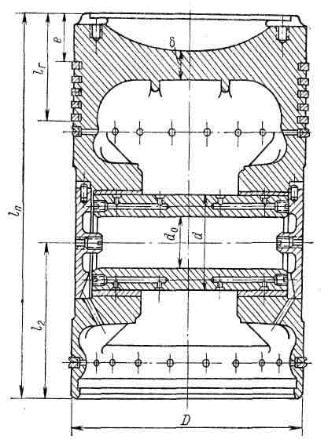

Поршни крейцкопфных четырехтактных дизелей, а также двухтактных с прямоточно - клапанной продувкой состоят из короткой головки (lr =s 0,5D), к которой непосредственно крепится поршневой шток.

Рис. 5. Цельноотлитый поршень из чугуна дизеля типа 64 36/45 (конструктивные обозначения).

46

Рис. 6. Поршень с отъемной головкой дизеля типа 8ДР 43/61.

1— цилиндрический проставок; 2 — стяжные шпильки; 3 — головка поршня; 4 — вытеснитель.

Рис. 7. Поршневые головки дизелей:

а — 84VT2B-180 и K98FF; 6 — 850/1700 VGA10U.

47

На рис. 7, а, дано сравнение двух конструкций головок поршней дизелей Бурмейстер и Вайн типа 84УТ2ВГ-180 (справа) и типа K98FF (слева); параметры мощного дизеля K98FF следующие: Neix = 3500э. л. с; п = 100об/мин; ре = 10,45 кГ/см2; из рис. 7, а видно, что между головкой и штоком закрепляется центрирующий и направляющий проставок /; для турбулизации масла, подводимого по центральной трубке, в головке установлен особый вытеснитель 3 с соплами; канавки для поршневых колец снабжены износостойкими опорными кольцами 2. На рис. 7, б показана головка поршня мощного дизеля Гетаверкен с D = = 850 мм, также охлаждаемая маслом.

Двухтактные дизели с контурной продувкой имеют, кроме головки, «длинную» направляющую часть [/н % «s (1,4+1,2) Ш, если требуется перекрывать окна при положении поршня в в. м. т. (например, рис. 8), или «укороченную» [/н % (0,7 н-1,0) D], если благодаря наличию дозарядной заслонки это не требуется (например, рис. 9).

Рис.9. Поршень крейцкопфного дизеля RSAD 76

укороченного типа.

Рис. 8. Поршень крейцкопфного дизеля типа K6Z

78/140 с длинной направляющей.

48

Среди конструктивных особенностей указанных двух поршней следует отметить у обоих дизелей крепление головки посредством длинных шпилек (с дистанционными трубками) для увеличения их податливости и наличие бандажей из оловянистой бронзы для проверки правильности сборки поршневой группы и быстрейшей приработки цилиндра, а также (K6Z78/140) дополнительного крепления нижней части направляющей к штоку. Поршни дизелей двойного действия (которые в настоящее время не строят) состоят из двух головок с цилиндрическим проставком между ними.

Конфигурация днищ поршней определяется в основном системой смесеобразования и системой газообмена. При объемном смесеобразовании и непосредственном впрыске топлива стремятся к тому, чтобы камера сгорания и, следовательно, днище поршня имели конфигурацию, соответствующую количеству, направлению и форме топливных факелов. Во всех 4-тактных дизелях, а также 2-такт-ных с прямоточно-клапанной продувкой указанное выше требование выполняется, как правило, за счет соответствующей конфигурации днища поршня, так как днище крышек указанных типов двигателей имеет плоскую форму.

Наоборот, в 2-тактных двигателях с контурной продувкой пространство сжатия размещают между поршнем и крышкой или в самом корпусе крышки, поэтому днище поршня имеет чаще плоскую или слегка выпуклую форму.

Наконец, в 4-тактных двигателях с объемно-пленочным смесеобразованием (например, ЦНИДИ) почти вся камера сгорания помещается в самом поршне, что налагает дополнительные требования при конструировании поршня.

3. При конструировании головок поршня следует обратить особое внимание на следующие ее элементы.

Всвязи со значительным расширением головок от нагрева горячими газами по всей высоте головки должен быть предусмотрен необходимый диаметральный зазор; в дизелях небольшой размерности головку часто обрабатывают на конус, учитывающий постепенное снижение температуры стенок от днища к направляющей части.

Вголовке размещают круговые канавки (гнезда) для поршневых колец; обычное количество гнезд для уплотнительных колец составляет от 3 до 6. Качество газоуплотнения, однако, сравнительно мало зависит от количества колец; например, у многооборотных дизелей, благодаря повышенному уплотняющему действию колец, газоуплотнение может быть обеспечено всего двумя кольцами. На практике применяют 3—4 кольца у многооборотных и 5—7 у малооборотных дизелей. Большее количество колец необходимо для сохранения герметичности уплотнения на случай пригорания одного или двух колец, а также для лучшего тепло-отвода от головки в воду, охлаждающую цилиндровую втулку.

Верхнее поршневое кольцо, работающее в наиболее тяжелых условиях, желательно располагать дальше от днища поршня [на расстоянии е £к (0,15 -f-0,30) D ], примерно в зоне верхнего уровня охлаждаемой части втулки (при

49

положении поршня в в. м. т.).

Для предохранения верхнего кольца от перегрева иногда над ним располагают круговую канавку (рис. 10, .служащую в качестве теплового барьера. Во избежание быстрой разработки канавки по высоте в поршни из Al-сплавов иногда заливают в головку особую обойму для верхнего кольца (рис. 10, б), изготовленную из аустенитного чугуна, например нирезиста с большим содержанием Ni, обладающего высокой прочностью при повышенной температуре и низкой теплопроводностью.

Рис. 10. Защитные мероприятия для верхних поршневых колец:

а— тепловой барьер; б — обойма из нирезиста.

4.У цельноотлитых поршней тронковых дизелей головка переходит после нижнего уплотнительного кольца непосредственно в направляющую (тронковую) часть, в которой (при нормальной конструкции) размещают два гнезда для установки поршневого пальца; гнезда должны быть надежно скреплены со стенками и головкой (см. рис. 5). Длина направляющей части

поршня Lн зависит от типа дизеля; чем быстроходнее двигатель, тем короче направляющая часть и тем больше удельные давления на стенку (до 6—8 кГ/см2), например, см. рис. 11.

Направляющая часть (так называемая «юбка» поршня) должна быть возможно легкой и достаточно жесткой во избежание овализации поршня при его нагреве. Наибольшей длины направляющая часть дости-

гает у некоторых 2-тактных дизелей с контурной продувкой. В направляющей части поршня помещают

круговые канавки для маслосъемных колец количеством от 1 до 3.

Рис. 11. Поршень из А1-сплава многооборотного легкого дизеля типа М601.

50