Метод_практ_СДВЗ

.pdf

Для уменьшения динамических нагрузок в быстроходных двигателях применяют гидравлические толкатели (рис. 46). В этом случае в приводе отсутствует зазор, что обеспечивает безударное набегание и сход толкателя с кулачка, устраняет колебания в механизме и уменьшает шум при работе. По каналу в рычаге масло подается под давлением через шариковый клапан 8 в канал в его корпусе 7 и поступает в полость плунжера 5. При набегании кулачка давление в полости плунжера увеличивается, шарик закрывает отверстие во втулке 4 и усилие от рычага передается колпачку 1 и соответственно клапану через слой масла. Зазор б служит для компенсации деформации клапана при работе. Применяются и другие конструкции гидротолкателей. В мощных судовых дизелях ввиду больших усилий в приводе применяют гидравлическое управление клапанами.

Рис. 46. Гидравлический толкатель:

1 — колпачок; 2 и 3 — стопорные кольца; 4 — втулка; 5 — плунжер; 6 — пружина; 7 — корпус клапана; 8 — шариковый клапан

Штанги 3 (см. рис. 44) передают усилие от толкателя рычагу или коромыслу; они представляют собой алюминиевые или стальные трубки, на концах которых запрессованы стальные, термически обработанные наконечники. Материал штанги подбирают с учетом компенсации термических деформаций блока и головки цилиндров при работе двигателя.

Рычаги-коромысла 4 служат для изменения направления движения, передаваемого штангой. Коромысло представляет собой двуплечий рычаг, штампованный из стали и вращающийся на оси 8 в бронзовых втулках.

111

В коротком плече рычага на резьбе устанавливают регулировочный винт 6 с контргайкой 5 для регулирования теплового зазора. Через систему отверстий масло подводится для смазывания шарнира, образованного опорной поверхностью винта и наконечником штанги.

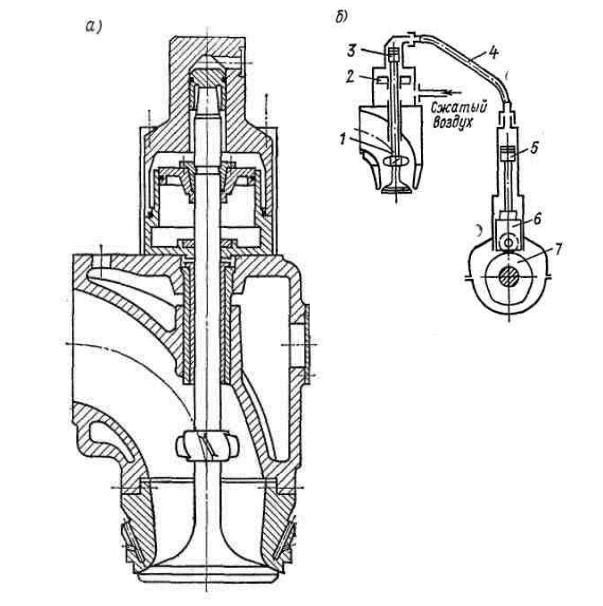

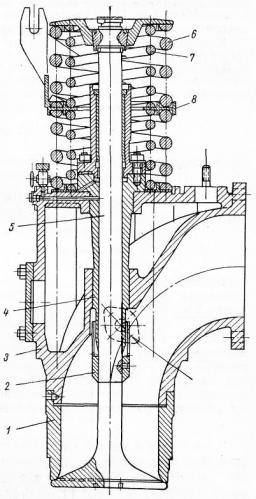

Рис. 2.26.

Выпускной клапан МОД с гидропневматическим

приводом:

а — общий вид клапана; б — схема привода

В современных МОД механический привод выпускного клапана заменен на гидропневматический (рис. 2.26). Клапан 1 открывается под

действием давления масла (до 30 МПа), действующего на поршень 3 сервомотора, посаженного на хвостовик стержня. Подается масло к сервомотору по трубопроводу 4 поршнем 5, приводимым через толкатель 6 кулачковой шайбой 7. Закрывается клапан давлением сжатого воздуха (до 2 МПа) на поршень 2, который соединен с клапаном 1. Гидропневматический привод повышает надежность работы, уменьшает шум, износ, увеличивает срок службы клапана, устраняет удары в приводе.

На смазывание подшипников распределительного вала, направляющих толкателей, подшипников рычагов и их сочленений масло поступает под давлением из масляной магистрали двигателя. Кулачковые шайбы

112

смазываются маслом, вытекающим из подшипников распределительного вала.

Для упрощения и увеличения надежности действия в новейших модификациях двухтактных МОД типа K.90GF фирмы Бурмейстер и Вайн механическая система привода клапана.заменена гидравлической масляной системой (рис. 7.11, а, б), в которой усилие поршневого гидропривода (гидротолкателя), приводимого в действие от кулачной шайбы, передается к поршню сервомотора, воздействующего на шпиндель выпускного клапана (для его открытия).

Рис. 7.11. Гидропривод выпускного клапана МОД типа K90GF фирмы Бурмейстер и Вайн:

а — масляный насос ВД; б — сервомотор привода клапана. 1 — шпиндель клапана: 2 — поршень сервомотора; 3 — пружины закрытия клапана.

Для закрытия клапана предусмотрена система пружин, действующих на общую тарелку клапана. Цилиндр сервомотора имеет два впускных отверстия; одно из них, снабженное невозвратным клапаном, расположено в верхней части цилиндра и обеспечивает подачу масла при пуске дизеля; отверстие в нижней части цилиндра служит для компенсации потерь масла, связанных с утечками или изменившимися температурными условиями.

113

Тепловые зазоры в клапанном приводе. По мере разогрева двигателя из холодного состояния в общем случае удлинение деталей остова и деталей клапанного привода (толкателей, штанг и стержней клапанов) будут различными. В двигателях с водяным охлаждением тепловое удлинение деталей привода превышает соответствующее удлинение деталей остова.

Поэтому в случае, если в холодном состоянии кинематической цепи клапанного привода не предусмотреть специального теплового зазора, то после прогрева двигателя и соответствующего удлинения его деталей клапан не сможет плотно сесть на седло, что приведет к перегреву клапана (и возможности его прогорания) а также к недопустимым утечкам рабочего тела из цилиндра.

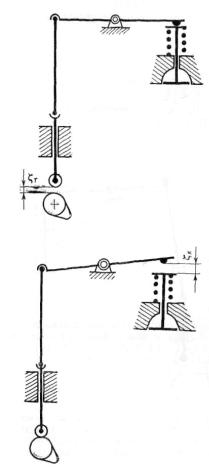

Для обеспечения нормальной работы двигателя в клапанном приводе в холодном состоянии предусматривается тепловой зазор Z, (рис. 33).

Тепловой зазор может быть замерен по оси толкателя £т или по оси клапана £к. Очевидно, между этими зазорами существует соотношение

где i — передаточное число клапанного привода.

В дальнейшем (если это не будет оговорено особо) тепловой зазор, отнесенный к оси толкателя, будет обозначаться через С-

Регулировочный (тепловой) зазор (холодный) у выполненных двигателей составляет

I = (0,03 ч- 0,05) Ат,

где Ат— максимальный подъем толкателя. Большие значения теплового зазора

относятся к случаю верхнего расположения распределительного вала.

При работе на холостом ходу, т. е. при минимальном тепловом расширении деталей двигателя, зазор

Ь = (0,02 ч- 0,04) Ат.

При наибольшей нагрузке зазор должен быть £гЗг0,01Ат.

Рис. 33. Тепловые зазоры в клапанном приводе.

114

Практичне заняття № 6. Конструкції впускних і випускних клапанів і їх приводів, кулачкових шайб, розподільних валів і їх приводів

Впускные и выпускные клапаны служат для осуществления процесса

смены заряда. |

Основными деталями клапанного узла являются: |

клапан, корпус, направляющая втулка, пружина и ее тарелка. |

|

Клапаны |

во время работы подвергаются высоким динамическим |

нагрузкам (особенно при их посадке на седло), а также воздействию высоких температур. На рис. 1,а представлена эпюра механических напряжений в тарелке клапана; максимальные напряжения в данном клапане равны 750 кПсм2. Температура впускных клапанов во время работы двигателя достигает 400—500° С, а выпускных 600—900° С. На рис. 1,б показано примерное распределение температур в тарелке клапана. В особо тяжелых условиях работают выпускные клапаны вследствие воздействия на них протекающих с большой скоростью горячих газов, вызывающих эрозию и газовую коррозию клапана. Клапаны располагают в крышке вертикально, что обеспечивает наименьший износ стержня и направляющей втулки. Как правило, клапаны открываются внутрь цилиндра, чем достигается плотное их прилегание к седлу при наличии высоких давлений газа в цилиндре. При малых давлениях и при разрежении в цилиндре при впуске плотность прилегания клапана обес-

печивается натяжением пружины. |

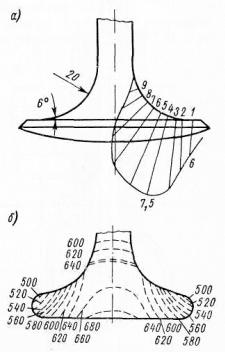

Рис. 1. Распределение |

При проектировании распределительного |

в тарелке клапана: |

механизма необходимо учитывать следующее: |

а –механических напря- |

- степень форсировки рабочего процесса |

жений;б – температур. |

(особенно процесса выпуска газов); увеличе- |

|

ние нагрузки, а также и числа оборотов дизеля приводит к более тяжелым условиям работы клапанов вследствие увеличения тепловых потоков и в связи

свозрастанием сил инерции деталей клапанного механизма;

-конструкция крышек, особенно в районе расположения клапанных седел и направляющих клапанов, должна иметь равномерное распределение металла, в противном случае деформация седел может привести к нарушению плотности посадки клапана на седло, к выгоранию фаски клапана и седла и к нарушению герметичности пары седло—клапан;

-конструкция клапана должна обеспечивать хороший отвод тепла;

-конструкция деталей привода клапана должна обеспечивать центральное действие нагрузки и отсутствие перекосов стержня клапана;

115

- материалы клапана и седла должны иметь высокие механические качества при повышенных температурах.

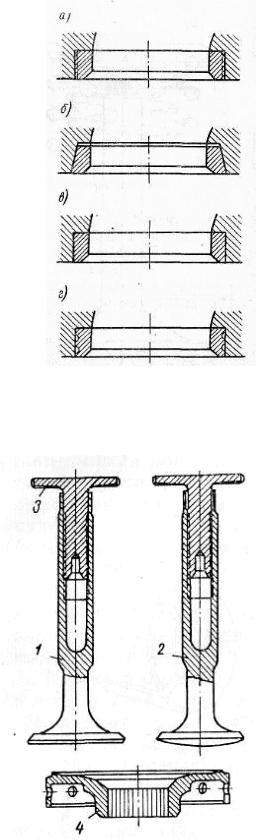

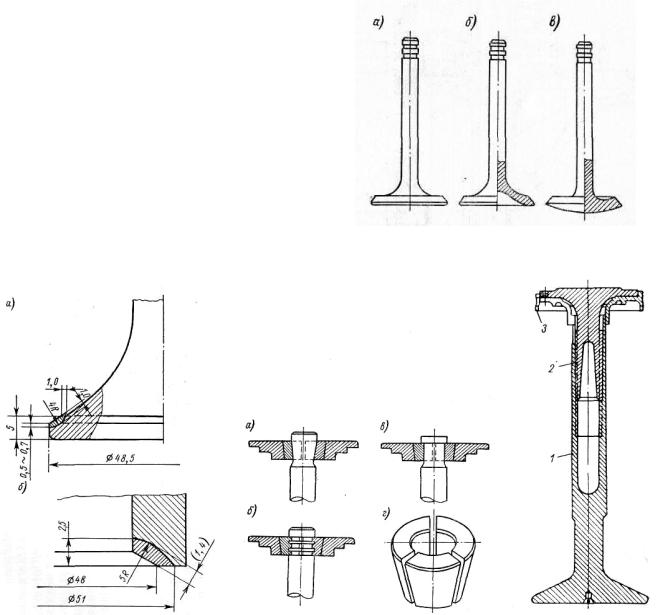

Рис. 2. Рабочие клапаны:

а — без отдельного корпуса; б — с клапанным чугунным корпусом.

Проходные сечения клапанов должны быть возможно большими, чтобы уменьшить потери давления при смене заряда и получить высокий коэффициент наполнения цилиндра.

Клапаны монтируют либо непосредственно в крышку (рис. 2, а), либо их помещают в особый литой корпус (рис. 2, б); последняя конструкция, хотя и сложнее, однако облегчает притирку клапанов и позволяет производить смену клапанов без разборки крышки. Корпуса выпускных клапанов охлаждают водой. Непосредственная установка клапана в крышке позволяет увеличить диаметр тарелки клапана примерно на 20%. Клапаны изготовляют из кованых или штампованных стальных заготовок; тарелка клапана получается высадкой материала.

Клапаны делают цельными или составными; чаще всего применяется цельная конструкция (см. рис. 2). В быстроходных двигателях иногда применяют сварную конструкцию (стержень и тарелка клапана выполнены из разных материалов). В малооборотных двигателях встречаются составные конструкции клапанов (рис. 6, а, б), например, стальной стержень и тарелка из жаропрочного чугуна. Переход от тарелки клапана к стержню должен быть выполнен с большим радиусом закругления и тщательно обработан, так как в этом месте обычно возникают наибольшие напряжения (см. рис. 1). В двигателях с наддувом стержень клапана должен быть снабжен специальным

116

уплотнением во избежание прорыва газов. На рис. 7 показано полученное опытным путем распределение температур по выхлопному а и всасывающему б клапанам многооборотного дизеля.

Рис. 6. Составные клапаны:

1— стальной стержень; 2 — чугунная опорная тарелка; 3—нажимная гайка с предохранительным колпачком.

Опорным седлом тарелки клапана служат корпус крышки, корпус клапана или особое опорное кольцо; последнее вставляется в корпус клапана, а в корпус крышки ввертывается, запрессовывается или завальцовывается; некоторые способы закрепления опорного седла показаны на рис. 8. Опорные кольца должны быть изготовлены из жаростойких материалов и в случае необходимости могут быть заменены.

Теплоотвод от клапанов осуществляется в основном через опорное седло и направляющую втулку стержня.

Рис. 7. Распределение температур по клапанам многооборотного дизеля:

а — выпускного; б — впускного.

117

Температура тарелки клапанов зависит от числа оборотов, среднего индикаторного давления и диаметра тарелки. У выполненных двигателей температура тарелки клапана со-

ставляет: |

|

|

°С °С |

впускные, |

выпускные, |

тихоходных |

400 - 450 |

600700 |

быстроходных |

450500 |

700900 |

Рис. 8. Способы закрепления опорного кольца в крышке:

а — на резьбе; б — на конус; в — цилиндрическая запрессовка до упора; г — с канавками.

Более низкие температуры тарелок впускных клапанов объясняются значительным охлаждающим действием воздуха на клапан во время процесса впуска. Типичная конструкция клапана многооборотного дизеля типа D6 (п = 1500 об/мин) приведена на рис. 9.

Форма тарелки клапана определяет его жесткость и устойчивость конической фаски в работе. В малооборотных двигателях используют плоскую форму тарелки (рис. 10, а); эта форма наиболее проста в изготовлении. .

В многооборотных двигателях для впускных клапанов применяют так называемую «тюльпанную» форму тарелки (рис. 10, б), что позволяет уменьшить вес клапана, а для выпускных клапанов — выпуклую (грибовидную) форму тарелки, при которой улучшается обтекание клапана выпускными газами (рис. 10, б). G целью повышения износостойкости и антикоррозионности 'фаску выпускных клапанов, а иногда и фаску седла покрывают стеллитом (рис. 11, а, б).

Рис. 9. Клапаны дизеля Д6:

1— впускной; 2 — выпускной;

3 — тарелка пружины; 4 — замок.

118

(Состав стеллита — вольфрам 4,5%, хром 30%, кобальт 60%, остальное углерод, железо и кремний; вместо стеллита можно применять нихром — Х20Н80). Стеллит наплавляют на поверхность нагретой детали слоем толщиной 0,7—1,5 мм.

Рис. 10. Конструктивные формы клапанов:

а—плоский; б—тюльпанный; в—грибовидный (выпускной).

Рис. 11. Пример стеллитовой |

Рис. 12. Фиксация |

Рис. 13 . Клапан |

наплавки |

опорной тарелки |

дизеля М601: |

клапана d = 48,5 мм: |

пружины. |

1— стержень; |

а — клапан; |

|

2 — верхняя тарелка; |

б — опорное седло. |

|

3 — замок. |

119

На малооборотных двигателях ставят одну клапанную пружину; в двигателях средней оборотности и многооборотных при значительных массах клапанного привода целесообразно переходить на две концентрически расположенные пружины разного диаметра (см. рис. 2); направление витков пружин должно быть различное. Опорная тарелка пружины фиксируется разрезным коническим кольцом (рис. 12, г), укрепляемым на конце стержня, снабженного конусной частью а, шейкой в или несколькими круглыми выточками б.

На рис. 13 приведен клапан дизеля М601, у которого стержень просверлен и нарезан, что позволяет регулировать зазор, ввинчивая или вывинчивая тарелку пружины 2, положение которой фиксируется замком 3.

Тарелка клапана имеет коническую фаску, которая . садится на опорное седло; принимаемый угол конуса в 45° обеспечивает самоцентрирование клапана и надежное его уплотнение.

Начало подъема клапана и его посадка на седло должны осуществляться плавно (с минимальными скоростями) во избежание возникновения значительных ударов. Для обеспечения плотной посадки клапана на опорное седло должен быть предусмотрен регулировочный зазор, гарантирующий сохранение некоторого минимального зазора на всех режимах работы двигателя.

На рис. 14 представлена конструкция выпускного клапана двигателя Бурмейстер и Вайн 550-VTBF-110 (5ДКРН

50/110) N = 2900 э. л. с, п = 170 об/мин.

Клапан устанавливается в чугунный охлаждаемый водой корпус 3, имеющий съемное чугунное седло 1. Стержень клапана 5 перемещается в направляющей 4. На стержень клапана в нижней его части надета в горячем состоянии рубашка 2, предохраняющая направляющую от действия выпускных газов. Закрытие клапана осуществляется двумя пружинами 6 и 7, каждая из которых состоит из двух половин. Между обеими половинами пружин имеется дополнительная подвижная тарелка 8, связанная с рычагом клапана (см. рис. 21). Нижние половины пружин опираются на крышку корпуса, верхние—на тарелку, связанную со стержнем клапана коническими разъемными сухарями.

Рис. 14. Выпускной клапан дизеля типа 550-VTBF-110.

120