Метод_практ_СДВЗ

.pdf

Рис. 20. Схема подвода смазки к цилиндру:

а — подвода масла ВД; б — обратный клапан.

Общее количество подаваемого масла составляет от 0,5 до 1,0 г/э. л. с. Распределение масла по поверхности втулки осуществляется отдельными канавками,, идущими от смазываемых точек; иногда делают круговые канавки волнообразного типа. Подвод масла осуществляют через обратные клапаны (рис. 20, б), предотвращающие обратное выдувание масла при высоких давлениях в цилиндре. Место подвода масла зависит от размерности и тактности двигателя; у 2-тактных мощных судовых дизелей целесообразно подводить масло к верхней части втулки (рис. 20, а), чтобы была обеспечена смазка в месте наибольшего износа втулки, а также чтобы место подвода лежало на большом расстоянии от выхлопных окон, через которые часть цилиндрового масла уносится продувочным воздухом. Для того чтобы подвод масла осуществлялся только в те моменты, когда смазочные отверстия закрываются поршнем, иногда синхронизируют моменты подачи масла с движением поршня.

Агрегаты масляной системы.

Насосы циркуляционной смазки - отсасывающие и нагнетающие - у судовых дизелей чаще всего выполняются шестеренчатого или винтового типов. Эти насосы просты по конструкции, надежны в работе и обеспечивают равномерную подачу масла. Насосы снабжаются редукционными (перепускными) клапанами с пружиной, изменение натяжения которой позволяет регулировать давление масла путем перепуска части масла в картер. У мощных дизелей редукционный клапан устанавливается отдельно от насоса на нагнетательной магистрали.

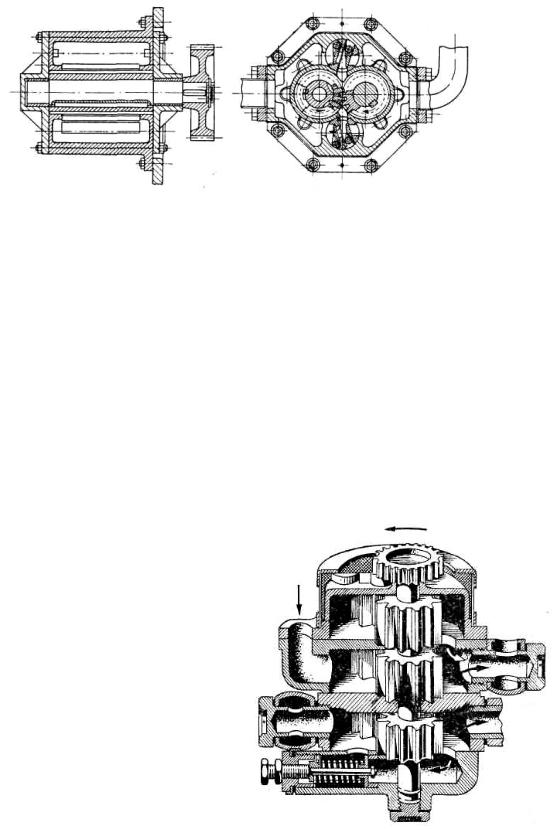

В дизелях с «мокрым» картером применяют односекционные нагнетающие насосы шестеренчатого типа, располагаемые для лучшего доступа к ним с носового или кормового торцов дизеля. В качестве примера на рис. 21 показана конструкция реверсивного шестеренчатого насоса, который при 625 об/мин, ширине зубцов 200 мм, их количестве 16 и модуле 5,5 м, подает теоретически 23 м?1час, а фактически 16 м3/час.

171

В корпусе насоса предусмотрены клапаны, автоматически изменяющие направление подачи масла при реверсе.

Корпуса насосов отливают из чугуна или легких сплавов; стальные шестерни насосов выполняют прямоили косозубыми.

Рис. 21. Шестеренчатый реверсивный масляный насос производительностью 16 м31час.

Для предохранения насоса от возможности возникновения на нагнетательной стороне чрезмерного повышения давления масла во впадинах зубцов в торцовой стенке корпуса выфрезеровывают канавки, через которые сжимаемое масло перетекает в нагнетательную полость, или снабжают зубцы радиальными отверстиями, соединяющими впадины ведомой шестерни с ее полой осью, и др.

Эти мероприятия устраняют ударную нагрузку привода насоса и деформацию валика и шестерни, а следовательно, и износ насоса и, кроме того, выравнивают пульсацию потока масла.

Вмногооборотных дизелях с сухим картером применяют один нагнетательный насос и один или два отсасывающих насоса. Указанные насосы нередко компонуют в одном корпусе (многосекционный насос), что упрощает размещение и привод насоса.

Вкачестве примера на рис. 22

показан трехсекционный шестеренчатыи насос судового дизеля ЗД6, у которого верхняя секция отсасывает масло из носовой части нижнего картера, средняя шестерня - из кормовой, и наконец, нижняя секция (нагнетательная) подает масло к масляному фильтру.

Рис. 22. Трехсекционный шестеренчатый насос судового

дизеля ЗД6.

172

Рис. 23. Винтовой масляный насос производительностью 150 м3/час при 1450 об/мин:

а — продольный разрез; б — поперечный разрез.

Винтовые насосы используются в основном в малооборотных судовых дизелях. Они имеют автономный привод и состоят из одного ведущего стального центрального червяка и от одного до четырех (обычно два) чугунных ведомых червяка, расположенных сбоку. Каждый червяк имеет подпятник, воспринимающий осевые усилия, а ведущий червяк, кроме того — разгрузочный поршень. Винтовые насосы имеют электропривод, не реверсируются и работают почти бесшумно. В качестве примера на рис. 23 показан винтовой насос производительностью 150 м3/час при 1450 об/мин.

Для смазки рабочих цилиндров применяются многоплунжерные смазчики высокого давления (лубрикаторы), нагнетающие дозированные порции масла (до давления 100 кГ1смг). Регулировка количества подаваемого масла осуществляется дозировкой количества масла либо при поступлении его к насосному элементу, либо путем изменения полезного хода плунжера.

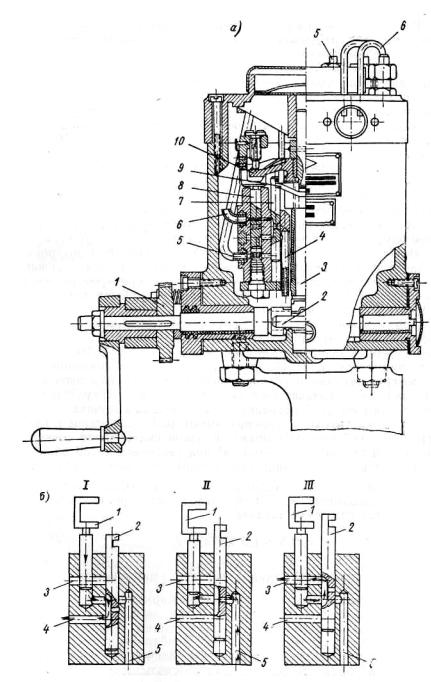

В качестве примера на рис. 24, а показан смазчик с дозировкой количества подаваемого масла за счет изменения хода плунжера. В общем корпусе, служащем одновременно резервуаром для масла, размещается 16 плунжеров с таким же числом распределительных золотников . Плунжеры приводятся в действие фигурной шайбой. За один оборот каждый плунжер делает два возвратно-поступательных хода. Золотники приводятся в движение фигурной шайбой 9, причем за один оборот шайбы каждый золотник делает одно возвратно-поступательное движение. Ход плунжера изменяют регулировочным винтом. Привод насоса осуществляется от качающегося рычага, связанного с храповым колесом.

173

На рис. 24, б показана схема действия смазчика.

Смазчики высокого давления имеют до 16 плунжеров в одном агрегате и обеспечивают подачу к одной смазываемой точке цилиндровой втулки до 0,2—0,3 см3 под давлением от 50 до 80 am. Для смазки многоцилиндровых мощных судовых дизелей, требующих до 6—8 точек на цилиндр крупного размера, общее количество смазываемых точек доходит (при i— 12) до 100, требующих установки 6 смазчиков.

Рис. 24. Смазчик с дозировкой

количества масла изменением хода плунжера:

а — поперечный разрез 1 - валик; 2 - червячное колесо;

3 – вертикальный валик; 4 – всасывающий канал;

5 – рабочий отвод;

6 – контрольный отвод;

7 - золотник;

8 - плунжер;

9 - фигурная шайба золотников; 10 – фигурная шайба плунжеров;

б — схема действия элемента смазчика

/ —-нагнетание к смазываемой точке; // — всасывание;

/// — нагнетание к контрольному отводу.

1 - плунжер; 2 - золотник;

3- контрольный отвод;

4 — рабочий отвод;

5 — всасывающий канал. I

Масляные охладители и фильтры Масляные охладители (холодильники). Охладители масла

применяются для охлаждения циркуляционного масла, нагревающегося при работе двигателя, а также при использовании циркуляционной масляной системы для охлаждения поршней.

174

Охладители масла в зависимости от конструкции разделяются на трубчатые и пластинчатые; в судовых установках наибольшее распространение получили охладители трубчатого типа.

Охладители изготовляются из медных, латунных и мельхиоровых труб круглого или эллиптического сечения. Трубные доски выполняют из кованой бронзы, стали и чугуна; одни из них должны иметь возможность продольного перемещения при нагреве, так как температурные деформации трубок больше, чем корпуса. При охлаждении масла забортной водой над трубными досками устанавливают цинковые протекторы. Корпус охладителя чаще всего делают сварным, а крышки отливают из чугуна или силумина. Масло чаще всего циркулирует снаружи трубок в корпусе в направлении, обратном направлению воды. Для усиления циркуляции в корпусе устанавливают ряд перегородок, перпендикулярных к оси охладителя. При циркуляции масла внутри трубок для увеличения омываемой поверхности и турбулизации потока применяют особые завихрители, позволяющие значительно увеличить коэффициент теплопередачи (до 800—1000 ккал1мгч°С).

Для увеличения поверхности охлаждения при внешнем обтекании масла применяют трубы, оребренные припаянными к ним пластинками или с приваренными к ним волнистыми стальными листами.

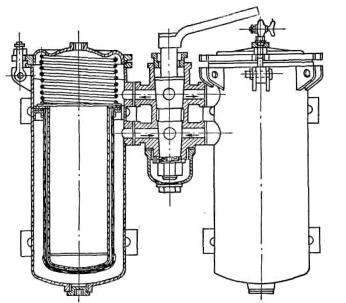

В качестве примера на рис. 25 показан охладитель масла трубчатого типа судового дизеля 18Д. Внутри корпуса 3, закрываемого крышками 6 и /, помещают трубки, развальцованные в трубных досках 2 и вставленные в перегородки 4. Охлаждающая вода проходит внутри трубок, а масло — снаружи. Нижняя трубная доска уплотнена в корпусе сальником и может перемещаться при удлинении трубок от нагрева. Для удаления воздуха из охладителя предусмотрен кран 5.

Рис. 25. Охладитель масла судового дизеля типа 18Д.

У выполненных охладителей с внешним обтеканием масла удельная поверхность охлаждения составляет около 0,003—0,005 мУэ. л. с. без охлаждения поршней, а с охлаждением около 0,03 м2/э. л. с.

Расчет масляных охладителей сводится в основном к определению необходимой поверхности теплообменника.

175

Масляные фильтры. В процессе работы дизеля циркулирующее в системе масло должно подвергаться непрерывной тщательной очистке от «механических» примесей (неорганических загрязнений, пыли, частиц износа) и от асфальто-смолистых и других веществ. Для этой цели применяют масляные фильтры, которые по возможности должны иметь небольшие габариты при минимальных гидравлических сопротивлениях.

Масляные фильтры по степени очистки могут быть подразделены на две группы: фильтры грубой очистки (ФГО) и фильтры тонкой очистки (ФТО). Обычно через ФГО пропускается все циркулирующее масло, а через ФТО только часть масла (около 10—15%), отбираемого из основного потока и сливаемого обратно в маслосборник.

Фильтры грубой очистки (ФГО) задерживают в основном более грубые — «механические» загрязнения и по роду фильтрующего элемента делятся на сетчатые и щелевые (пластинчато-щелевые и прово- лочно-щелевые). Фильтры выполняют сдвоенными и переключающимися трехходовым краном, позволяющим чистить фильтрующие элементы во время работы дизеля.

Сетчатые фильтры грубой очистки делают двух

типов - цилиндрические и дисковые |

Рис. 26. Сетчатый фильтр |

(секционные); последние более |

грубой очистки масла. |

компактны и поэтому применя- |

|

ются для более мощных двигателей. В качестве фильтрующего элемента применяют латунную или медную сетку с ячейками в свету диаметром 0,125; 0,15 и 0,18 мм. Скорость масла в сетчатом фильтре составляет около 2—5 см/сек. Пример конструкции сетчатого фильтра показан на рис. 26.

Пластинчато-щелевые фильтры грубой очистки (рис. 27) снабжены фильтрующим элементом, состоящим из набора фильтрующих пластин 4. Толщина пластин определяет высоту щелей, через которые фильтруется масло (0,05; 0,08 и 0,12 мм). При проворачивании рукояткой 3 фильтрующего элемента, набранного на стержень квадратного сечения 7, пластины — скребки 6, насаженные на неподвижном стержне /, равные но толщине дистанционным пластинкам 5, очищают щели от задержанных фильтром загрязнений, которые попадают на дно корпуса фильтра и могут быть удалены через спускной кран. Фильтр снабжен предохранительным клапаном 2 на случай его засорения или чрезмерного снижения температуры масла; давление открытия клапанов составляет около 0,8— 1,2 кГ1смг. Средняя скорость масла, допускаемая в фильтре, около б—12 см/сек.

176

Рис. 27. Пластинчато - щелевой фильтр грубой очистки.

Проволочно-щелевы е фильтры грубой очистки (рис. 28, а, б) имеют фильтрующий элемент, состоящий из цилиндрического стакана 6, с гофрированной наружной поверхностью, на которую навивается лента / специиального профиля. Высота

фильтрующих щелей 5 (около 0,07—0,125лш) образуется между выступом одного витка и плоским затылком следующего. При проворачивании патрона задержанные фильтром механические частицы соскабливаются неподвижным скребком 4. Сопротивление фильтра составляет около 0,2—0,5 кГ/см2. Допускаемая средняя скорость масла при отсутствии скребков около 2,5—5,0 см/сек, а при наличии таковых около 10—18 см/сек.

Рис. 28. Проволочно-щелевой фильтр грубой очистки:

а — общий вид; б—фильтрующий патрон.

1 — фильтрующая лента; 2 — выступы на ленте; 3 — слой задержанных фильтром загрязнений; 4 — скребок; 5 — фильтрующие щели;

6 — гофрированный стакан; 7 — канал для прохода очищенного масла.

Фильтры тонкой очистки (ФТО) задерживают не только относительно более тонкие механические загрязнения, но и в некоторых конструкциях - смолистоасфальтовые вещества, свободные кислоты, щелочи, воду и другие примеси (поглощающие ФТО).

177

По роду включения в масляную систему ФТО можно подразделить на частично поточные (или параллельные) и полнопоточные фильтры.

Первые, установленные на ответвлении циркуляционной системы, пропускают лишь 10—15% масла, прокачиваемого насосом, имеют компактные размеры и получили большое распространение на отечественных дизелях (в том числе и судовых).

Вторые (полнопоточные) пропускают через себя весь поток масла и нашли ограниченное применение (например на тепловозных дизелях).

По роду действия ФТО можно подразделить на щелевые, поверхностные и объемные.

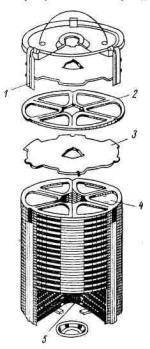

У щелевых ФТО обычно применяют сменные фильтрующие элементы типа АСФО, ДАСФО и др.; элемент типа АСФО (рис. 29) состоит из набора картонных попеременно-расположенных сплошных пластин 3 с вырезами и прокладок 2, стянутых в один пакет. Масло, поступающее под давлением в корпус фильтра, проходит через щели между прокладками и

пластинами |

и заполняет внутренние полости |

4 между |

пластинами. |

В указанных полостях масло частично отделяется от механических примесей, затем продавливается между поверхностями пластин и сливается в центральную полость 5 элемента.

Давление масла в полости ФТО не должно быть слишком большим, иначе ухудшается качество фильтрации.

Рис. 29. Фильтрующий патрон АСФО для тонкой очистки.

1 — стяжка; 2 — прокладка; 3 — пластина; 4 — отсеки неочищенного песка; 5 — канал чистого масла.

В мощных дизелях судового типа, у которых давление циркуляции масла достигает 5— 6 кГ/см2, в системе фильтрации предусматривают дросселирование масляного потока, направляемого на ФТО. При пуске двигателя в холодном состоянии ФТО не работает, так как слишком велики гидравлические сопротивления патрона фильтра. Для ускорения ввода ФТО в работу предусматривают прогрев фильтрующего патрона.

У фильтров поверхностного типа фильтрующие материалы имеют сквозные поры (металлическая сетка, фильтровальные ткани). Частично-по- точный фильтр такого типа применяется на судовых дизелях Д100; однако на тонкую очистку в этих фильтрах идет лишь около 0,2—0,5% всего масла. Срок службы фильтра — 1000 час.

Объемные фильтры базируются на принципе последовательного прохождения потока грязного масла через ряд слоев волокон фильтрующего материала; при этом частицы застревают в микрощелях волокон материала, а

178

наиболее мелкие частицы (1—2 мк) прилипают к волокнам.

Нередко применяют комбинированные фильтры, включающие секции грубой и тонкой очистки.

Центробежные масляные очистители (цмо)

Масляные очистители, использующие для очистки созданные в роторе центробежные силы инерции [превышающие гравитационные силы в (2-г-6) 103 раз] могут быть подразделены на две группы:

ЦМО с гидрореактивным приводом (РМЦ), предназначенные для тонкой очистки масла;

ЦМО с автономным приводом (обычно электроприводом), которые могут быть использованы и для грубой и для тонкой очистки.

Первые применяются в основном на многооборотных, а вторые— на

.малооборотных судовых дизелях.

Рис. 30. Реактивная центрифуга дизеля ЗД100.

1 - трубка подвода масла; 2 - сопло; 3 - корпус ротора;4 - центральная трубка; 5 - маслоотводная трубка; 6 - ось ротора.

Из конструкции реактивной центрифуги (РМЦ) дизеля ЗД100 (рис. 30) видно, что ротор 3 под воздействием реакции струи масла, вытекающего через сопла 2, вращается на центральной оси. При вращении ротора под воздействием центро-

бежных сил взвешенные в масле частицы механических примесей и продуктов сгорания (имеющие больший удельный вес, чем масло) осаждаются на внутренних стенках ротора.

ВРМЦ-ХТЗ в роторе поддерживается давление от 3 до 6 кГ/см2. При р

=6 кГ/см*, диаметре сопел 2 мм, пропускной способности 12 л/мин и температуре масла 80° С ротор вращается с числом оборотов около 6000 в минуту, при р = 2,9 кГ/см2 число оборотов падает до 3500 в минуту.

На судовых дизелях Д100 РМЦ и бумажный фильтр тонкой очистки расположены параллельно на ответвлении главной магистрали.

Применение РМЦ уменьшает износ деталей дизеля и повышает срок службы масла.

При использовании масел с высокими концентрациями присадок в судовых многооборотных дизелях установка РМЦ нецелесообразна, так как возможно отделение присадок при сепарации; в этом случае лучше ограничиться ФГО и ФТО.

На судовых дизелях мощностью свыше 1500—2000 э. л. с. широкое распространение получили ЦМО второй группы, т. е. сепараторы с

179

электроприводом. Чаще всего применяются на судах серапаторы дискового и трубчатого типов: завода им. Ф. Э. Дзержинского (СЦ-1,5; НСМ-4; НСМ-3); завода «Титан» (CNS-66; СМ-1800); Де Лаваль (РХ-207; В-1729С; РХ-309); Лакта (LSM-30); Шарплес—Вестфалия и др.

ЦМО обычно устанавливают на ответвлениях главной масляной магистрали. Используются несамоочищающиеся и самоочищающиеся сепараторы. В связи с тем, что продолжительность непрерывной работы сепараторов без очистки составляет от 5 до 3 час, использование самоочищающихся сепараторов значительно упрощает их обслуживание в эксплуатации.

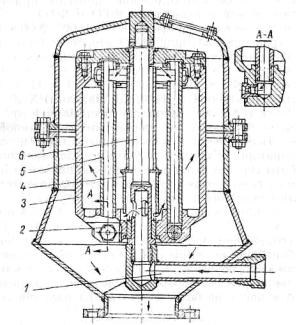

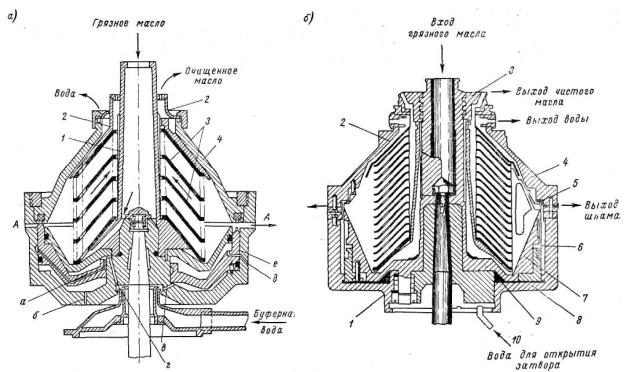

В качестве примера отечественного сепаратора на рис. 31 показан барабан самоочищающихся сепараторов СЦС-3 и СЦС-5.

Сепаратор может быть использован для режима пурификации (очистки), (левая часть рис. 31, а), и кларификации (осветления), (правая часть рис. 31, а). Механические примеси удаляются из барабана под действием центробежных сил через пазы А А, профрезерованные в корпусе барабана. При сепарировании пазы перекрываются затвором е, который может быть перемещен вверх или вниз. Запуск сепаратора производится при открытом барабане, когда затвор находится в нижнем положении (правая часть рис. 31,

а).

Рис.31. Барабаны:

а — самоочищающихся сепараторов СЦС-3 и СЦС-5; 1 — тарелкодержатель; 2 — горловина водяная; 3 — пакет тарелок; 4 — крышка барабана.

б — сепаратора Титан типа CNS-66.

180