Метод_практ_СДВЗ

.pdf

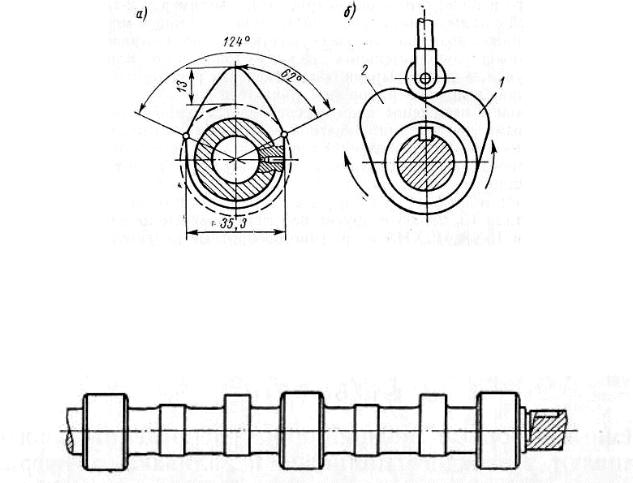

Рис. 27. Кулаки:

а —откованный заодно с валом; б—реверсивные — для переднего 1 и заднего 2 хода.

Рис. 28. Распределительный вал дизеля Ч 13/18 с кулаками, выполненными заодно с валом.

Повышение поверхностной твердости легированных сталей достигается цементацией и закалкой; глубина цементационного слоя у готовых кулаков достигает 1,5—2, мм.

Диаметр кулачных шайб d1 выбирается по конструктивным соображениям (см. рис. 22)

dx^ (1,3 ч-2,0) dp. B Ширина гребня кулака

&!% (0,15 ч- 0,4К. Ширина ступицы съемных шайб

&а^(0,6-*-0,8К,

Толкатели служат для передачи штанге движения, направленного по оси привода.

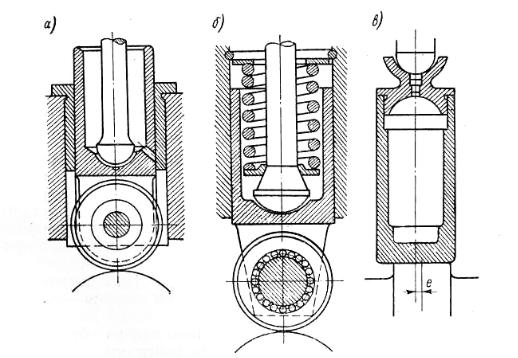

Роликовый толкатель (рис. 30, а) имеет относительно больший вес, почему и применяется, главным образом, в двигателях малой и средней обомерного износа поверхности толкателя (е =х 1,5-^3,0 мм). Серьга (см. рис. 18, 2), часто применяемая в судовых двигателях вместо толкателя, состоит из рычага, ось которого воспринимает боковые усилия, ролика и опорной подушки (ударника) для штанги; для уменьшения износа оси ролики при высоком числе оборотов иногда устанавливают на игольчатых подшипниках

131

(рис. 30, б). Для восприятия инерционной нагрузки в толкателе иногда ставят дополнительную пружину, помимо клапанных пружин. В многооборотных двигателях малой мощности распространены главным образом плоские толкатели (рис. 30,в), ось которых несколько смещается по отношению к кулаку с целью получения более равно

Рис30. Толкатели:

а — роликовый; б — роликовый с игольчатым подшипником; в — плоский.

Ролики и их оси изготовляют из цементируемых сталей, закаливают и шлифуют; в отверстие ролика запрессовывают бронзовую втулку.

У выполненных судовых двигателей: диаметр ролика dp = = (0,3-^-0,5) dp, в; ширина ролика Ьр = Ъг, т. е. равна ширине гребня кулака.

Штанга (см. рис. 18, 3) изготовляется из тонкостенной стальной трубы, снабженной по концам шарнирными или иными соединениями; примеры последних для верхней части штанг показаны на рис. 31 в виде яблочного шарнира (а), ролика (б) или регулировочного винта со сферической головкой

(в).

Рычаги клапанов делают из стали коваными или штампованными, причем должен быть обеспечен минимальный вес рычага при наибольшей его жесткости. Для уменьшения сил инерции штанги и толкателя плечо рычага, обращенное к клапану, делается несколько больше плеча, обращенного к штанге.

132

Рис. 31. Примеры соединений между клапаном и рычагом.

Профилирование кулачных шайб

Закон движения клапанов зависит от профиля кулачной шайбы и кинематической схемы клапанного привода. Основные требования, которыми руководствуются при выборе профиля кулачной шайбы следующие:

-начало подъема клапана, момент его посадки на седло, а также переходы через сопряжения отдельных участков профиля должны осуществляться плавно, во избежание расстройства при водного механизма;

-распределение характерных участков профиля должно обеспечивать получение наибольшей величины «время—сечения» открытия и закрытия клапана;

-при выборе наиболее целесообразного закона образования отдельных участков профиля необходимо учитывать технологичность профиля и влияние последнего на динамику клапанного привода,

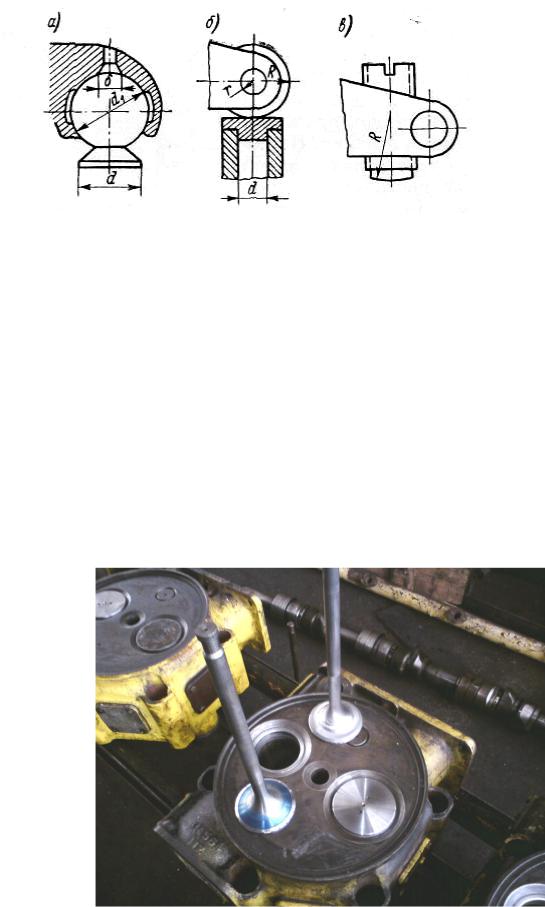

Рис. 35. Клапана на крышке цилиндра, приготовленной для ремонта

133

Практичне заняття № 7. Паливна система. Призначення, класифікація. Принципові схеми легкого і важкого палива. Конструкції

паливних насосів висого тиску і форсунок.

Топливоподающая система судовых дизелей состоит из следующих основных элементов: топливной цистерны, топливоподающего насоса низкого давления (НД); фильтров грубой и тонкой очистки; топливного насоса высокого давления (ВД); привода насоса; форсунки; топливопроводов и арматуры низкого и высокого давлений.

Топливоподающая аппаратура должна обеспечить:

-точную дозировку цикловых подач топлива в полном соответствии с заданными режимами работы двигателя;

-требуемое давление впрыска топлива;

-впрыск цикловой подачи топлива в заданной фазе рабочего процесса

за определенный, небольшой, промежуток времени;

-возможность изменения моментов опережения впрыска топлива;

-равномерное распределение топлива по отдельным цилиндрам (у многоцилиндровых двигателей);

-устойчивую работу при заданных минимальных числах оборотов, например, около 30% (и ниже) от номинального (для главных дизелей);

-оптимальный закон впрыска для заданных условий распыливания, воспламенения и сгорания топлива;

-надежную и безотказную работу аппаратуры на всех эксплуатационных режимах;

-максимально-возможный срок службы (моторесурс), в особенности для плунжерных форсуночных прецизионных пар.

Топливные системы, применяемые в судовых дизелях, весьма разнообразны как по принципу, так и по конструктивному оформлению. Доминирующей системой является с и -стема непосредственного впрыска, (деист в и я) с топливной аппаратурой разделенного типа, состоящей из насоса высокого давления (ВД) с механическим приводом плунжера и автоматической форсункой, отделенной от насоса нагнетательным трубопроводом. Она зарекомендовала себя на судах как наиболее простая, удобная, надежная и полностью обеспечивающая надлежащее распиливание топлива.

Основные преимущества системы — относительная простота конструкции, возможность сравнительно быстрого осуществления требуемых параметров впрыска на различных режимах, надежность действия аппаратуры, возможность использования системы для всего диапазона цикловых подач — от минимальных до максимальных.

К недостаткам системы следует отнести имеющиеся при снижении чисел оборотов дизеля уменьшение давления впрыска и соответственное

ухудшение процесса распыливания, а также ограничение величины

134

минимально-устойчивых чисел оборотов на малых нагрузках.

Всудовых малооборотных дизелях довольно значительное распространение получили насосы с клапанным распределением и гладким плунжером, обеспечивающие наибольшие сроки службы в эксплуатации.

Насосы с золотниковым распределением применяются в основном на судовых дизелях средне- и многооборотного типов как главных, так и вспомогательных. За последнее время, однако, имеется тенденция перехода и

умалооборотных мощных двигателей на золотниковое распределение как наиболее рациональное и простое.

При объединении насоса и форсунки в единый агрегат — «насос— форсунка» получается видоизмененная система впрыска непосредственного действия с механическим приводом плунжера. В этой системе полностью отсутствует нагнетательный трубопровод, благодаря чему отпадает возможность возникновения нежелательного влияния упругих гидравлических колебаний топлива на протекание процесса впрыска; другими словами, заданный движением плунжера закон впрыска топлива может быть осуществлен с большей точностью.

К недостаткам системы впрыска относятся: сложная и трудоемкая конструкция насос — форсунки; неудобство (при текущих осмотрах) вынужденной одновременной разборки не только форсунки, но и насоса; трудность обеспечения нужной жесткости рычажного привода плунжера, расположенного на крышке и др.

Всвязи с указанным насос—форсунки применяются в основном у многооборотных судовых дизелей.

Другим видоизменением системы непосредственного действия является система с газовым приводом плунжера насоса. Эта система, как известно, возникла в связи с переводом малооборотных судовых дизелей на бескомпрессорное распыли-вание, т. е. в порядке модернизации установки. При этой системе не требуется механического привода насосов, что упрощает ее конструкцию и, в частности, например, для 2-тактных судовых дизелей с контурной продувкой дает возможность обойтись без распределительного вала. У современных мощных судовых дизелей применение газового привода позволяет освободиться от громоздкого и тяжелого механического привода, вызванного высокими нагрузками на плунжер насоса ВД, достигающими 10 т (и более).

К недостаткам газового привода следует отнести трудность получения нужного закона подачи топлива, так как характер работы газового поршня зависит от параметров индикаторного процесса, происходящего в цилиндре двигателя. В настоящее время насосы с газовым приводом встречаются на судовых установках как исключение (например, на дизелях МАН типа KZ

78/140).

Более прогрессивным направлением в этом отношении для мощных дизелей является замена механического привода пневмогидравлическим, например типа BICERA.

135

Наконец, для многооборотных и для относительно маломощных дизелей представляет интерес применение вместо насосов обычного типа, имеющих индивидуальные плунжеры на каждый цилиндр, топливных насосов распределительного типа, у которых впрыск единичных подач топлива поочередно во все цилиндры осуществляется одним и тем же плунжером. Эта система упрощает конструкцию насоса и уменьшает его габариты и трудоемкость изготовления. Конструктивное оформление насосов данного типа весьма разнообразно и окончательно не установилось; кроме того, отсутствует еще необходимый эксплуатационный опыт.

Аккумуляторные системы впрыска — особый вид топливных систем, у которых топливо нагнетается не непосредственно в форсунку, а в так называемый аккумулятор (емкость) ВД, из которого топливо направляется в форсунку (в нужный момент и в требуемом количестве) через особый распределительный орган клапанного или золотникового типа. На практике нашли применение аккумуляторы емкости, предназначенные для многократных впрысков и малой емкости для единичных впрысков (т. е. индивидуальные для каждого цилиндра). В аккумуляторах большой емкости топливо пополняется плунжерным насосом ВД, подача которого не связана с моментом впрыска. Так как объем аккумулятора в этом случае значительно превосходит объем единичного впрыска, то последний происходит при почти постоянном давлении. В аккумуляторах малой емкости впрыск происходит при понижающемся давлении в аккумуляторе.

Основные недостатки аккумуляторных систем — их относительная сложность по сравнению с системами непосредственного впрыска. Основным преимуществом системы, особенно для судовых дизелей, является возможность обеспечить высококачественное распыливание топлива на бодее широком диапазоне чисел оборотов и нагрузок,

В связи с указанными особенностями аккумуляторных систем их можно рекомендовать для судовых установок, имеющих повышенные требования к качеству распыливания топлива на долевых режимах.

Ниже приведены типичные примеры топливных систем, нашедших широкое применение в отечественных судовых дизельных установках.

Основы регулирования количества топлива. Регулирование количества подаваемого топлива может осуществляться различными способами, а именно, за счет: а) изменения полезного (активного) хода плунжера; б) переменного (полного) хода плунжера (например, посредством косой кулачной шайбы); в) перепуска топлива за время всего хода плунжера (например, при помощи дроссельной иглы); г) регулирования наполнения насоса (например, с помощью дозирующего устройства) и др.

Способы б, в и г применяются в основном в маломощных дизелях (менее 100 э. л. с. в цилиндре) с разделенными камерами сгорания.

Наибольшее распространение в судовых дизелях, независимо от их цилиндровой мощности, нашел первый (а) — основной способ регулирования, при котором производят изменение полезного хода плунжера.

136

Этот способ регулирования с успехом применяется на топливных насосах с клапанными распределением и при золотниковом распределении.

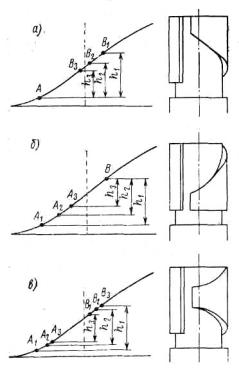

Регулирование количества подаваемого топлива в зависимости от нагрузки выполняется тремя способами, а именно, изменением: а) конца подачи, б) начала подачи, в) начала и конца подачи (так называемое смешанное регулирование). На рис. 1 приведены три способа регулирования количества подаваемого топлива для насоса с плунжером-золотником.

Рис. 1. Способы регулирования подачи топлива:

а —концом подачи; б —началом подачи; в - началом и концом подачи (смешанный).

При первом способе начало подачи топлива А остается постоянным независимо от числа оборотов и нагрузки двигателя. Конец нагнетания В1, B2, B3 изменяется посредством отсечного клапана, отсечной иглы или плунжера-золотника. Этот способ регулирования больше всего используется для двигателей, работающих при постоянном числе оборотов и не требующих изменения момента опережения подачи топлива, например вспомогательных. При использовании таких насосов на главных двигателях они должны быть снабжены дополнительным приспособлением для изменения момента опережения подачи топлива при изменении числа оборотов двигателя.

При втором способе конец подачи топлива В остается неизменным, а начало подачи А1, А2, А3 изменяется посредством перепуска части топлива через всасывающий клапан, или особый клапан, или плунжер-золотник. Этот способ регулирования применяется в условиях работы судового двигателя, непосредственно соединенного с винтом, так как с изменением числа оборотов двигателя изменяется и момент опережения. Постоянство момента конца нагнетания позволяет обойтись одной и той же симметричной кулачной шайбой для переднего и для заднего хода.

При третьем (смешанном) способе изменяется одновременно и начало и конец подачи. Этот способ особенно выгоден при наличии широкого диапазона изменения переменных нагрузок и чисел оборотов и широко применяется на судовых двигателях. Регулирование органов распределения насосов ВД в судовых двигателях производится либо вручную с поста управления, либо автоматически от регулятора.

137

Конструктивное осуществление регулирования подачи топлива плун- жером-золотником (рис. 2) состоит в повороте плунжера на нужный угол

зубчатой регулировочной |

рейкой, |

|

воздействующей |

через |

зубчатый |

сектор на поворотную втулку, которая, в свою очередь, поворачивает плунжер посредством предусмотренной на нем крестовины.

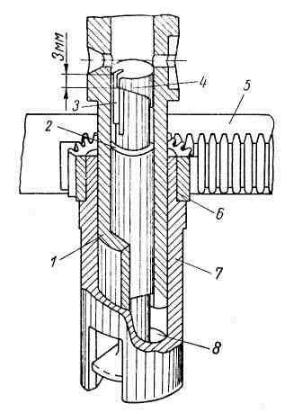

Рис. 2. Механизм поворота плунжера:

1 – втулка плунжера; 2- круговая выточка; 3 – перепускной паз; 4 -

отсечная |

кромка; 5 — зубчатая |

|

рейка; 6 |

— зубчатый сектор; |

7 — |

поворотная втулка; 8 - крестовина плунжера.

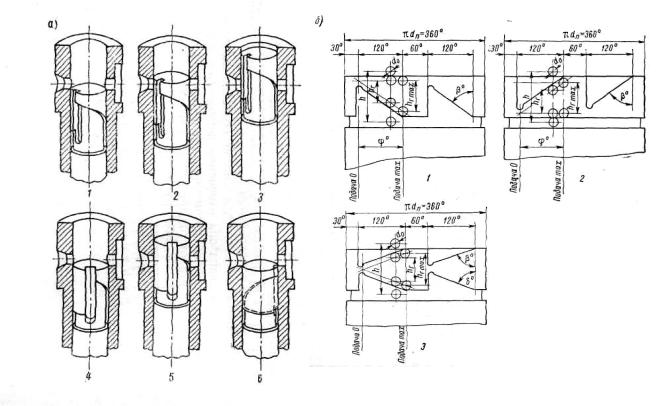

Из схемы регулирования плунжера-золотника (рис. 3, а) видны положения последнего при полной 1, 2,

3, половинной 4, 5 и нулевой 6 подачах топлива. В положении 1 плунжер находится в и. м. т. и установлен на полную подачу; в положении 2 верхняя кромка, закрывая впускное окно, осуществляет начало подачи; в положении 3 нижняя спиральная кромка, открывая впускные окна, осуществляет конец подачи. В положении 4 плунжер находится в н. м. т. и установлен для уменьшенной, например половинной подачи; положение 5 соответствует концу подачи; то количество топлива, которое подает плунжер при дальнейшем его движении вверх, он нагнетает через канал в плунжере и отверстие во втулке (справа) обратно во впускной трубопровод. Наконец, при нулевом положении 6 подачи все топливо возвращается обратно через отверстие (справа). Таким образом, при данной конфигурации отсечной кромки момент начала подачи остается постоянным, а конец подачи изменяется в зависимости от нагрузки двигателя.

Развертки винтовых кромок плунжера (рис. 3, б) с регулированием подачи топлива по концу 1, по началу 2 и смешанное 3 дают возможность установить величины полезного хода плунжера hr в зависимости от положения винтовых кромок относительно отверстий во втулке. Целесообразно для уравновешивания нормальных сил от давления топлива при впрыске, действующих на боковую поверхность плунжера, располагать на головке по две противолежащие (симметричные) кромки. Последние обычно занимают два участка по 120—140° С с равными расстояниями между участками.

138

Рис. 3. Схема регулирования плунжера - золотника:

а — 1,2,3 — полная подача; 4—5 — половинная подача; 6—нулевая подача; б—развертка отсечных кромок при регулировании: 1 — концом подачи; 2 — началом подачи; 3 — смешанное.

Для получения наиболее благоприятных условий протекания процесса смесеобразования и сгорания надо выбрать оптимальный (для данного типа дизеля) закон подачи топлива при установленных одновременно оптимальных

— опережении впрыска и общей продолжительности впрыска. Закон подачи топлива может быть определен экспериментальным путем на специальном стенде — ячеичном, стробоскопическом и др.

Топливные насосы. Топливные насосы малооборотных судовых дизелей Бурмейстер и Вайн (рис. 7, а) отличаются следующими характерными особенностями.

Насосы индивидуальные золотникового типа обслуживают одновременно обе форсунки рабочего цилиндра. Плунжер-золотник насоса приводится в действие от кулачной шайбы с симметричным профилем. Ролики толкателей установлены на двойных игольчатых подшипниках (рис. 7, б). Кулачная шайба состоит из двух половин и позволяет устанавливать различные углы опережения подачи топлива.

Непрерывный контакт между роликом и кулачной шайбой обеспечивается двумя пружинами — одной с правой и другой с левой навивкой.

139

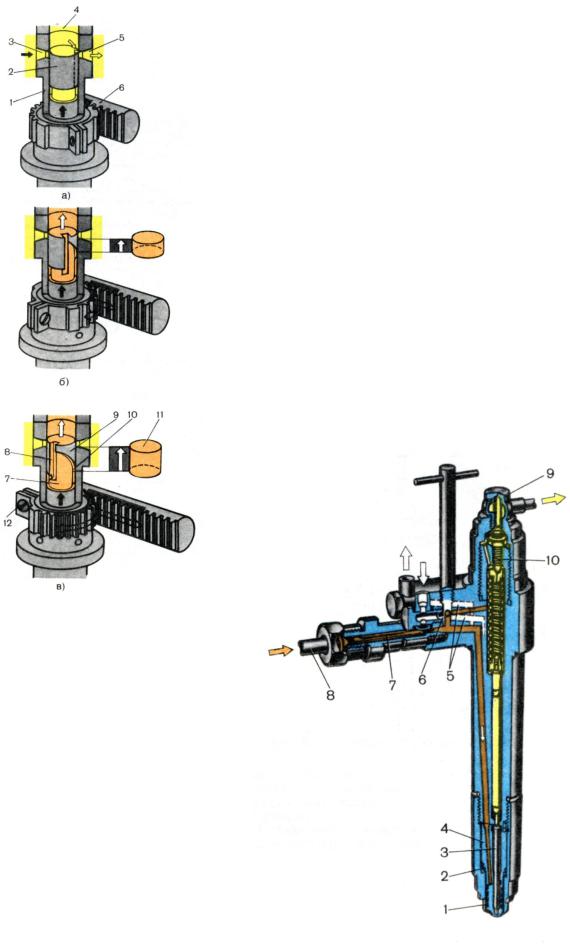

Рис. 40. Схема регулирования цикловой подачи топлива золотниковым топливным насосом высокого давления:

а - цикловая подача отсутствует; б - частичная цикловая подача; в - полная цикловая подача; 1- втулка плунжера; 2- плунжер;

3- впускное окно;

4- надплунжерная полость;

5- окно впуска - отсечки подачи;

6- управляющая рейка;

7- выфрезеровка плунжера;

8- вертикальный паз;

9- золотниковая часть плунжера;

10- винтовая поверхность;

11- объем топлива, поданного за активный ход плунжера;

12- винт зубчатого сектора

Рис. 41. Нормальная закрытая форсунка судового дизеля:

1 - полость охлаждения распылителя; 2 - уплотнение; 3 - игла; 4 - распылитель;

5 - каналы охлаждения; 6 - шариковый клапан; 7 - щелевой фильтр; 8 - нагнетательный трубопровод;

9– штуцер сливной магистрали;

10– регулировочный винт

140