Метод_практ_СДВЗ

.pdfКогда барабан достигнет полного числа оборотов, открывают подачу буферной воды, которая через отверстия b и г попадает в верхнюю и нижнюю полости; в последней вода остается, а из верхней через отверстие д — вытекает. Под давлением воды затвор перемещается в верхнее положение и перекрывает пазы А А, после чего можно начинать сепарацию масла.Для того чтобы приступить к очистке барабана, подачу масла прекращают, а оставшееся в барабане масло вытесняют водой. Затем подают буферную воду под большим давлением, чем для закрытия барабана. Так как количество воды, поступающей в верхнюю полость через сверление г, больше, чем утечка через отверстие д, и, кроме того, давление, создаваемое в верхней полости, выше, чем в нижней полости (так как отверстия а расположены на меньшем радиусе, чем отверстия б), то затвор опускается и открывает пазы, через которые удаляются загрязненные примеси масла. Вся операция очистки барабана самоочищающихся сепараторов занимает всего 2—3 мин.

Вкачестве примера зарубежного сепаратора, часто устанавливаемого на отечественных судах, на рис. 31, б приведен барабан самоочищающегося сепаратора Титан типа CNS-66. Отметим его конструктивные особенности. Детали сепаратора 7, 2, 3 я 4 с помощью восьми пружин 1 прижаты к корпусу 8; в этом положении затвор 6 прижат к резиновому уплотнению 5, а отверстия для удаления загрязнений закрыты. Для того чтобы открыть затвор 6, в кольцевую камеру (в нижней части барабана) подается по трубке 10 вода, откуда она поступает по специальным каналам в гидравлическую камеру 9.

Вследствие высокого давления в камере (около 9 т) комплекс деталей 7, 2, 3 и 4 перемещается вверх, благодаря чему между затвором 6 и уплотнением 5 образуется щель высотой около 4 мм, через которую выбрасываются загрязнения. Затвор открывается, когда количество подаваемой воды превышает утечку (через два небольших сверления). Продолжительность удаления загрязнений занимает всего 10 сек.

Для сепараторов Титан фирма указывает в проспекте производительности при вязкости масла на входе в барабан 2° Е. Средняя величина остающихся частиц механических примесей составляет не более Зжи исключает наличие частиц свыше 6 мк.

Вотличие от сепараторов барабанного типа в трубчатых сепараторах величину действующих центробежных сил увеличивают не за счет увеличения радиуса барабана, а за счет увеличения чисел оборотов сепаратора (до 10 000— 15 000 в минуту), что целесообразнее с прочностной точки зрения. Барабаны таких сепараторов выполняют в виде трубы, длина которой

/^(4-е-7) d.

Основными частями трубчатого сепаратора типа Шарплес (рис. 32), являются: барабан /, кожух 2 со станиной, сборник 4, шпиндель 7, электродвигатель 6, привод 5, направляющая втулка И с подающим устройством.

Поскольку барабан работает на сверхкритических оборотах, то предусмотрена гибкая подвеска барабана, допускающая возможность его самоцентровки.

181

Масло по трубе 12 подается на очистку |

|

|||

в нижнюю часть барабана и направляется |

|

|||

дефлектором 10 к его периферии. Цен- |

|

|||

тробежные силы направляют масло на стенки |

|

|||

барабана в виде цилиндрического слоя; чтобы |

|

|||

предупредить отставания масла от барабана, |

|

|||

внутри него помещают крыльчатку 9. |

|

|||

Очищенное масло отводится через головку |

|

|||

ротора в сборник 4; выделившиеся примеси |

|

|||

осаждаются на стенках барабана. Барабан |

|

|||

может быть собран для пурификации или |

|

|||

кларификации; при пурификации более |

|

|||

легкая фаза отводится по центральному |

|

|||

патрубку 8, а вода — через отверстие в |

|

|||

сменной регулировочной шайбе 3. Основные |

|

|||

преимущества трубчатых |

сепараторов |

- |

|

|

простота конструкции, небольшие размеры и |

|

|||

вес. К недостаткам сепараторов относится |

|

|||

небольшой объем грязевой камеры. Поэтому |

|

|||

трубчатые |

сепараторы |

применяются |

в |

|

основном в маломощных судовых дизельных |

|

|||

установках, |

имеющих |

относительно |

|

|

небольшие количества осадков (взвеси). |

|

|

||

Способы охлаждения судовых дизелей |

|

|||

Система охлаждения служит для отвода |

Рис. 32. Конструктивная |

|||

тепла от деталей двигателя, нагревающихся |

схема трубчатого |

|||

вследствие соприкосновения с горячими газами |

сепаратора типа Шарплес. |

|||

или от трения, например, стенки цилиндровой |

|

|||

втулки, крышки поршня. Основная цель охлаждения деталей дизелей — поддержание в них допустимого уровня температуры, определяемой жаропрочностью использованных материалов (например, днища поршня), термостабильностью смазочных масел (например, смазка втулки), оптимальными условиями протекания рабочего процесса, надежностью работы отдельных узлов и деталей, а также другими факторами.

Вкачестве охлаждающей жидкости обычно используют для цилиндров

икрышек пресную или забортную воду, а для поршней — масло или пресную воду.

Среди различных систем охлаждения (жидкостных, воздушных, испарительных) в судовых дизелях применяют исключительно жидкостные системы охлаждения, которые выполняют проточными или замкнутыми.

Впроточной (одноконтурной) системе охлаждения забортная вода направляется через всю охлаждающую систему дизеля и затем выбрасывается за борт.

Взамкнутой (двухконтурной) системе охлаждения пресная вода циркулирует в замкнутом (первом) контуре и охлаждается в водо-водяном

182

охладителе забортной водой по проточной системе (второй контур). Наиболее рациональной, прогрессивной и распространенной в

морском флоте является замкнутая система охлаждения, хотя проточная система забортной водой все еще применяется на ряде теплоходов более ранней постройки.

Количество тепла, отводимого системой охлаждения, составляет от 35 до 15% всего тепла, выделяемого топливом при его сгорании, и зависит от ряда факторов (от типа и конструкции дизеля, его основных размеров, степени быстроходности и форсировки, заданного температурного режима и др.).

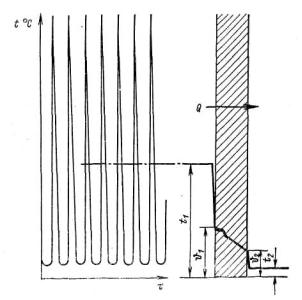

Примерная схема передачи тепла |

|

|||

через стенку втулки показана на рис. 1. |

|

|||

Слева видны резкие цикловые измене- |

|

|||

ния температур в цилиндре (от tz до |

|

|||

ta). Для стенки определяющей |

|

|||

является средняя температура газов за |

|

|||

цикл |

ti, |

которая, |

достигая |

|

пограничного слоя зеркала цилиндра, |

|

|||

падает до #,, и далее, проходя через |

|

|||

стенку, снижается примерно по |

|

|||

прямолинейной зависимости до Фг на |

|

|||

охлаждаемой стороне стенки. |

|

|||

Частые и |

высокие |

колебания |

|

|

температур газов в цилиндре находят |

|

|||

свое отражение, как известно, в |

|

|||

незначительных колебаниях (10—15°) |

Рис. 1. Схема передачи тепла |

|||

на горячей поверхности стенки. |

через стенку. |

|||

Если известны средние температуры газов

в цилиндре tx и охлаждающей воды 2, можно графическим построением определить перепад температуры в стенке.

Количество отводимого тепла для вновь проектируемого дизеля может быть установлено из тепловых балансов аналогичных типов дизелей. В табл. 1 приведены данные о количестве тепла, отводимого системой охлаждения ряда судовых дизелей.

Относительное количество тепла, отводимого в охлаждающую воду, уменьшается с увеличением основных размеров, а также с увеличением степени наддува, что приводит к повышению экономичности и уменьшению затрат энергии на систему охлаждения.

На рис. 2, а показано примерное количество тепла, отводимого в воду у 4-тактных дизелей; область, примыкающая к верхней кривой, относится к дизелям без наддува, а к нижней — с наддувом. В зависимости от типа дизеля и удельного расхода топлива q изменяется в широких пределах (от 100 до 700 /ккал/ л. с. ч.).

При повышении степени наддува относительное количество тепла (рис. 2, б), отводимого в воду, уменьшается (при сохранении постоянной температуры выхлопных газов).

183

Рис. 2. Количество твила, отводимого в стенки:

а — у 4-тактных дизелей; б — в зависимости от давления наддува.

Температуру охлаждающей воды целесообразно поддерживать возможно высокой (/вых ^ 754-90°), так как при этом уменьшаются потери тепла в охлаждающую воду, а следовательно, снижается и удельный расход топлива; уменьшаются тепловые напряжения в стенках; уменьшается вязкость масла, а следовательно, повышается механический к. п. д.

В эксплуатации следует поддерживать примерно постоянный температурный режим (близкий к номинальному), независимо от нагрузки и числа оборотов двигателя, во избежание ухудшения условий работы последнего на долевых режимах (увеличения потерь на трение вследствие повышения вязкости масла).

Особенно большое значение имеет поддержание стабильного температурного режима (задаваемого «Техническими условиями») у многооборотных форсированных дизелей. У малооборотных дизелей, работающих на сернистых тяжелых сортах топлива, необходимо также поддерживать повышенный температурный уровень охлаждающей воды (около 75—80° С) во избежание образования серной и сернистой кислот при конденсации воды на холодных стенках цилиндровой втулки.

Общее количество охлаждающей воды регулируется у поршневых насосов на приемной трубе, а у центробежных — на напорном трубопроводе насоса.

Температура выходящей из дизеля воды регулируется терморегулятором или вручную (кранами, клапанами); по отдельным цилиндрам температура воды выравнивается регулирующими кранами, установленными на отливных патрубках крышек; разность температур по отдельным цилиндрам не должна превосходить 5° С.

Давление в системе охлаждения для цилиндров и крышек определяется гидравлическими сопротивлениями системы и составляет около р я» 0,5-^-2,0 ати; снижение давления воды сверх установленного предела в эксплуатации не допускается, так как это может вызвать образование в наиболее нагретых верхних частях охлаждаемых полостей так называемых «паровых мешков» и накипи на стенках. Давление воды или масла охлаждения поршней значительно выше и достигает р =s З-г-5 ати.

Средняя скорость воды в охлаждаемых полостях цилиндра и крышки в

184

среднем не превышает 0,5-4-1,5 м/сек. Однако у наиболее нагретых поверхностей втулки и крышки скорость воды иногда искусственно увеличивают уменьшением проходных сечений с целью местной интенсификации отвода тепла.

Перед запуском все охлаждаемые полости двигателя должны быть заполнены водой, так как запуск без воды и последующее поступление холодной воды в нагретые при запуске полости может вызвать появление трещин в крышках и у днища поршней.

У ряда дизелей, обычно многооборотного типа, в эксплуатации наблюдается разъедание стенок цилиндровых втулок, омываемых водой, в результате совместного воздействия электрохимической коррозии и кавитационной эрозии. Последняя является обычно следствием высокочастотных вибраций втулок под воздействием ударов поршня о стенку цилиндра (при перекладке поршня). Основными мерами борьбы с разъеданием втулок, связанных с системой охлаждения, являются:

-увеличение проходных сечений охлаждаемых полостей двигателя;

-повышение стойкости втулок против разъедания путем хромирования или азотирования ее охлаждаемых поверхностей;

-повышение температурного уровня охлаждаемой воды (до 75—85° С) в замкнутой системе охлаждения;

-применение в полостях охлаждения крышек и вокруг втулок цинковых протекторов (против электрохимической коррозии);

-применение добавок к охлаждающей воде (при замкнутой системе охлаждения), как, например, хромпика К2Сг303, эмульсоидов типа ВНИИ НП 177 и др. (см. также гл. V).

Для охлаждения форсунок применяют масло, пресную воду или топливо. При охлаждении маслом топливо может попасть в циркуляционную масляную систему и снизить его вязкость и температуру вспышки. При охлаждении водой наблюдается коррозия деталей распылителя. Поэтому чаще всего для охлаждения форсунок применяют топливо.

Охлаждение поршней тронковых дизелей всегда осуществляется маслом из-за трудности обеспечения полной гермеичности охлаждающего устройства (телескопического или шарнирного). Поршни крейцкопфных дизелей охлаждаются маслом или пресной водой. Так как эффективность отвода тепла водой значительно выше (в —2,5 раза), чем у масла, то в современных мощных дизелях с повышенным наддувом наряду с маслом применяют пресную воду.

Для судовых условий проточная система охлаждения забортной водой являлась наиболее простой и удобной, поэтому и применялась длительное время на судах. Однако эта система имеет ряд существенных органических недостатков:

-температура выходящей из дизеля воды не должна быть выше 40—50° С во избежание образования отложений солей (в виде накипи) на стенках охлаждаемых деталей;

-температура забортной воды изменяется в широких пределах (от 5 до 30°

185

С) в зависимости от местонахождения судна и времени года, что приводит к большим перепадам температур в стенках, доходящим в зимнее время до 40° С;

-низкая температура стенок втулок приводит к конденсации паров воды, продуктов сгорания и к образованию кислот, вызывающих усиленный износ втулок дизеля;

-для поддержания в холодное время года в двигателе температуры забортной воды не ниже 20° G ее смешивают с горячей водой, взятой из главного или вспомогательного дизелей; для этой цели на установках предусматривают «теплый ящик» (или отстойно-смесительную цистерну), в котором и происходит отстой загрязнений и смешение воды;

-хотя поступающая из кингстона забортная вода и очищается в фильтре, последний быстро засоряется илом и песком; засорения проникают в зарубашечное пространство и крышки двигателя и вызывают местные перегревы и трещины у отдельных деталей.

Перечисленные выше недостатки проточной системы охлаждения привели

ктому, что на судах, как уже указывалось, перешли на замкнутую систему охлаждения пресной водой. Последняя устраняет указанные выше недостатки

иобеспечивает возможность:

-работать при повышенных температурах выходящей пресной воды около

75—90° С (на входе 60—70° С);

-устанавливать оптимальный температурный режим для двигателей на. номинальных и на долевых режимах;

-поддерживать небольшие температурные перепады охлаждающей воды между выходом и входом последней (At %k 10— 15° С);

-снизить потери тепла в охлаждающую воду, т. е. повысить индикаторный к. п. д.;

-снизить износ цилиндровой втулки и поршневых колец в связи с уменьшением вязкости масла, а следовательно, и величины коэффициента трения;

-быстрого прогрева циркуляционного масла пресной нагретой водой при: пуске двигателя.

Переход на замкнутую систему охлаждения несколько усложняет установку за. счет дополнительного контура пресной воды, включающего водяной насос, водо-водяной охладитель и расширительную цистерну с запасом пресной воды. Однако перевод проточной системы при модернизации установки на замкнутую может быть произведен за счет очередных текущих ремонтов и не требует больших затрат.

Примеры систем замкнутого охлаждения Ниже приведено несколько типичных схем замкнутого охлаждения

судовых дизелей различной быстроходности.

186

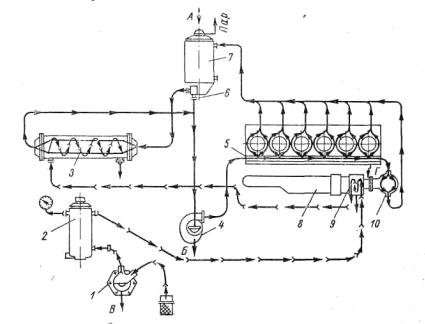

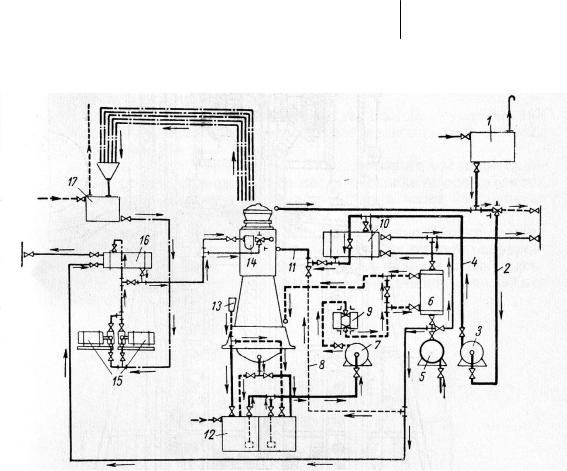

Рис. 3. Схема замкнутой системы охлаждения 4-тактного судового дизеля 6ЧСП 12/14 с наддувом

1 — насос забортной воды; 2 — масляный фильтр-холодильник; 3 — водяной холодильник; 4 — насос пресной воды; 5 — дифференциальная труба в блоке; 6 — термостат; 7 — расширительный бачок; 8 — газовыпускной коллектор; 9

— охладитель воздуха; 10 — газотурбонагнетатель; А — залив пресной воды; Б — слив пресной воды; В — слив забортной воды; Г — слив воды из блока.

На рис. 3 показана схема замкнутой системы охлаждения многооборотного 4-тактного главного судового 6-цилиндрового дизеля типа 6ЧСП 12/14 марки К-558 с наддувом, мощностью 125 э. л. с. при 1700 об/мин.

Пресной водой (I замкнутый контур) охлаждаются гильзы и головки цилиндров; забортной водой (II открытый контур) охлаждаются пресная вода, масло и кожухи выхлопной турбины и газовыхлопного коллектора.

Пресная вода, выходя из дифференциальной труба-"S блок-цилиндра, поступает на охлаждение корпуса подшипников турбонагнетателя 10;из последнего вода направляется; через общий трубопровод слива пресной воды в расширительный бачок 7. Затем пресная вода, проходя из расширительного бачка через термостатную коробку, поступает в водяной охладитель, если температура воды выше 70° С, или, минуя водяной охладитель, непосредственно во всасывающую полость насоса (если температура воды ниже 70° С). Циркуляция пресной воды осуществляется центробежным насосом 4, установленным на переднем торце дизеля.

Забортная вода из масляного фильтра — холодильника 2 — поступает в охладитель воздуха 9, затем в охлаждающую полость водяного охладителя 3 и далее в нижнюю половину кожуха турбины. Из последней вода поступает в нижнюю половину кожуха газовыпускного коллектора 8, а затем в его верхнюю половину и через верхнюю половину кожуха турбины идет на слив за борт. Параметры системы охлаждения: вес пресной воды, заливаемой в

187

систему охлаждения, 28 кг, т. е. около 0,224 кг/э. л. с; производительность насоса пресной воды 8000 л/час или 64 л1э. л. с. ч. (при противодавлении 8 м вод. ст.); а забортной воды — G000 л/час или 72 л/э. л. с. ч. (при противодавлении 6 м вод. ст.).

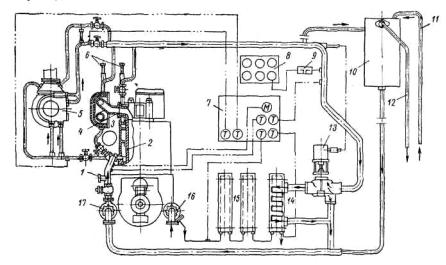

Рис. 4. Схема замкнутой системы охлаждения судового дизеля 6ЧРН 36/45 с наддувом.

На рис. 4 показана схема замкнутой системы охлаждения судового 4-тактного дизеля средней оборотности типа 6ЧРН 36/45, марки Г60 с газотурбинным наддувом, мощностью 900 э. л. с. при 375 об/мин.

Система замкнутого охлаждения состоит в основном из двух центробежных реверсивных насосов, водяного охладителя с терморегулятором и расширительного бака. В холодное время для прогрева дизеля горячей водой перед пуском систему можно подключить к трубопроводу судовой котельной установки.

Последовательность циркуляции пресной воды: вода из насоса 17 подается на охлаждение дизеля в зарубашечное пространство блок-цилиндра 2, откуда она перетекает в охлаждающие полости крышек 3. Параллельно с этим вода от насоса 17 поступает на охлаждение выпускных коллекторов 4 и турбокомпрессора 5. Выходящая из указанных частей дизеля горячая вода собирается в общую трубу, от которой часть воды ответвляется в охладитель 14 и снова направляется к насосу 17.

Регулирование общей температуры воды производится перепуском терморегулятором 13 необходимого количества воды мимо охладителя; пополнение убыли воды производится через расширительный бак 10.

Забортная вода, поступающая из кингстона через фильтр и обратный клапан, прокачивается насосом 16 через масляные охладители 15, затем через водяной охладитель 14 — за борт. Контроль температуры осуществляется ртутными термометрами 6. Кроме того, на щите 7 установлены дистанционные термометры и манометр. На сигнализационном пульте 8 размещены сигнальная лампа и звонок, включающиеся датчиком реле

188

температуры 9. Для прокачки системы горячей воды от котельной установки имеется присоединительный фланец /; система заполняется водой по трубопроводу 11. Для отвода переливающейся (излишней) воды из расширительного бака служит труба 12.

Основные параметры системы охлаждения: емкость замкнутой системы 400 кг, или 0,445 кг/э. л. с; температура пресной воды на выходе 60—70° С.

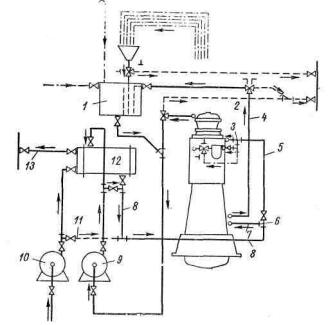

На рис. 5 показана объединенная система замкнутого охлаждения пресной водой для цилиндров и поршней малооборотного судового дизеля.

Расширительная система охлаждения цилиндров и сборная цистерна охлаждения поршней объединены в одну общую цистерну /.Насос пресной воды 9 нагнетает поступающую из цистерны 1 нагретую воду охлаждения поршней и воду, поступающую из рабочих крышек через охладитель 12, в магистраль 8, которая разветвляется посредством регулировочного крана 6 на две ветви — охлаждение цилиндров 5 и охлаждение поршней 7. Горячая вода охлаждения поршней поступает по трубе 4 в правую часть цистерны /, из которой вода, после выпуска содержащегося в ней воздуха, перетекает через ряд отверстий в левую часть цистерны, откуда направляется вместе с горячей водой охлаждения цилиндров обратно в насос 19. При этой схеме удаление воздуха из воды в цистерне 1 не может быть совершенным; поэтому объединенная схема охлаждения в этом отношении уступает раздельной; однако последняя схема сложнее.

Насос 10 засасывает забортную воду, нагнетает ее через змеевики охладителя 12 и выбрасывает по трубопроводу 13 за борт. В аварийном случае она может быть соединена посредством трубы 11 с магистралью 8; тогда оба контура системы будут питаться забортной водой, которая в этом случае не будет направляться в цистерну 1, а будет выбрасываться за борт по трубопроводу 2.

Рис. 5. Схема объединенной системы замкнутого охлаждения пресной водой цилиндров и поршней 2-тактного судового дизеля.

189

Так как в трубопроводе 3 от контура охлаждения цилиндров ответвляется вода на охлаждение форсунок, то при охлаждении забортной водой ее надо удалять также за борт. Давление нагнетания в этом случае должно определяться сопротивлением охладителя трубопроводов и нужным напором охлаждения поршней (до 3—4 кГ/см2). При раздельной системе давление в контуре охлаждения цилиндров не превышает 1,5 кПсм2.

На рис. 6 показана схема разъединенной системы замкнутого охлаждения пресной водой крупного 2-тактного судового дизеля, у которого цилиндры и крышки охлаждаются пресной водой, а поршни — маслом. Система охлаждения цилиндров и крышек всегда заполнена пресной водой и находится постоянно под напором, так как расширительный бак 1, снабженный вентиляционной трубкой, установлен над двигателем. Нагревающаяся в двигателе вода отводится из верхней части крышки и по трубопроводу 2 поступает к насосу пресной воды 3, который нагнетает воду по трубопроводу 4 через водоохладитель 10 и трубу 11 обратно в двигатель.

Пресная вода охлаждается забортной водой, засасываемой из кингстона насосом 5 и нагнетаемой через водо-водяной охладитель 10 за борт. В случае необходимости (например, при выходе из строя насоса пресной воды) забортная вода может быть направлена по трубопроводу 8 непосредственно в цилиндры двигателя.

Рис. 6. Схема разъединенной системы замкнутого охлаждения цилиндров —пресной водой, а поршней — маслом 2-тактного судового

дизеля.

Для ускорения прогрева пресной воды при пуске двигателя предусмотрен байпас, позволяющий направлять пресную воду непосредственно в двигатель, минуя охладитель.

190