- •ПЛАВКА ЧУГУНА В ВАГРАНКАХ

- •Содержание

- •1. Материалы, применяемые при плавке в вагранке

- •1.1 Огнеупорные матрериалы

- •1.2 Металлическая шихта

- •1.3 Ваграночное топливо

- •1.4 Флюсы

- •Вопросы для самоконтроля

- •2. Основное и вспомогательное оборудование ваграночного комплекса

- •2.1 Принцип работы вгранки

- •2.2 Устройство и основные узлы ваграночного комплекса

- •Вопросы для самоконтроля

- •3. Технологический процесс плавки чугуна в вагранке

- •3.1 Тепловые и металлургические процессы плавки

- •3.2.Технология плавки в коксовых вагранках

- •3.3 Расчет шихты

- •3.4 Экспресс-контроль чугуна по ходу плавки

- •Вопросы для самоконтроля

- •4. Расчет вагранки

- •4.1 Расчет материального и теплового баланса вагранки

- •4.2 Расчет размеров вагранки

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

- •Список литературы

можным. Поэтому применяются различные автоматические системы для корректировки состава шихты. В одних случаях ошибка в массе каждой компоненты шихты в предыдущем взвешивании (перевес или недовес) учитывается в последующем взвешивании за счет изменения задаваемой дозы на величину ошибки предыдущего взвешивания. Дозы кокса, флюса и ферросплавов, задаваемые обычно в процентах от массы металлической колоши, можно с помощью автоматической системы регулировать в зависимости от фактически набранной массы металлической колоши. Применение для автоматизации ваграночного процесса быстродействующих счетно-решающих устройств позволяет предположить для обеспечения точности химического состава шихты и другой метод его корректировки: автоматическое устройство рассчитывает химический состав фактически набранной металлической колоши, сравнивает его с заданным и рассчитывает дозы соответствующих ферросплавов, которые нужно добавить в металлическую колошу для доведения ее состава до заданного.

Система управления электроприводами, локальными системами регулирования и контроля за параметрами плавки включает в себя целый ряд подсистем управления отдельными узлами ваграночной установки.

3.3 РАСЧЕТ ШИХТЫ

Составление шихты – подбор материалов, обеспечивающих их в процессе плавки в вагранке заданный химический состав чугуна и нужные механические показатели прочности при минимальной стоимости жидкого металла.

Состав ваграночной шихты и требования, предъявляемые к ней. Все шихтовые материалы должны подаваться в завалку в оптимальных количествах для обеспечения нормального хода плавки (при минимальном угаре элементов, входящих в состав материалов, и минимальной стоимости жидкого чугуна). При этом желательно полностью использовать возврат собственного производства. На основании многолетнего опыта работы отечественных заводов выбран примерный состав шихты для чугунов разных марок (табл. 3.5).

Шихтовые материалы, поступающие на завод, применяют только после проведения лабораторных анализов, подтверждающих сертификатные данные. Шихтовые материалы должны храниться строго по маркам в отдельных закромах. Для чушковых чугунов, как правило, не требуется какой-либо разделки. Природно-легированные чугуны делят на куски массой 10 – 15 кг, ферросплавы измельчают до получения кусков массой 0,5 – 5 кг. Чугунный лом, если масса отдельных кусков более допустимой, разбивают копром. Стальной лом разделывают с помощью газовой резки; размеры кусков не должны превышать 1/3 диаметра вагранки. Литники и бракованные детали, если они не прошли очистку в галтовочном барабане термоочистного отделения, должны быть очищены на складе шихты.

Таблица 3.5

42

Состав шихты, применяемой при плавке в вагранке, %

|

Отливки из чугуна |

Отливки из чугуна ма- |

||||

|

рок СЧ20 и выше с |

|||||

|

марок до СЧ20 с |

|||||

Наименование шихтовых |

разными толщинами |

|||||

равномерной тол- |

||||||

материалов, ГОСТ или ТУ |

стенок, отливки из КЧ |

|||||

щиной стенок |

||||||

|

и ВЧШГ |

|

|

|||

|

|

|

|

|

||

|

I |

II |

I |

II |

|

|

Чугун литейный коксовый |

30 – 40 |

30 – 40 |

30 – 40 |

10 – 30 |

||

чушковый, ГОСТ 4832 – 95 |

||||||

|

|

|

|

|

||

Возврат собственного произ- |

20 – 40 |

20 – 40 |

20 – 40 |

20 – 50 |

||

водства |

||||||

|

|

|

|

|

||

Лом чугунный |

10 – 30 |

10 – 30 |

10 – 30 |

10 – 30 |

||

Лом стальной кусковой или па- |

0 – 20 |

10 – 40 |

15 – 40 |

20 – 80 |

||

кетированный |

||||||

|

|

|

|

|

||

Ферросилиций ФС25, |

0 – 3 |

0 – 3 |

0 – 2 |

0 – 2 |

||

ГОСТ 1415 – 92 |

||||||

|

|

|

|

|

||

Ферромарганец доменный |

0 – 1 |

0 – 1 |

0 – 1 |

0 – 1 |

||

ФМн78, ГОСТ 4755 – 91 |

||||||

|

|

|

|

|

||

Примечание.

I – для вагранок с холодным дутьем без механизма дозирования шихты;

II – для вагранок с горячим дутьем и с механизированной дозировкой шихты.

Исходные данные для расчета шихты. Расчет шихты сводится к определению массы металлической завалки (шихты), необходимой для выполнения литейным цехом заданной ему программы, и определения состава шихты по принятому химическому составу жидкого металла с учетом угара элементов при плавке в вагранке.

Масса металлической завалки на программу литейного цеха складывается из следующих статей: массы годных отливок, выпускаемых цехом на заданный период; массы возврата (бракованных деталей, литников и прибылей); массы безвозвратных потерь (угар элементов), потерь металла при разливке (брызги, сливы, всплески и пр.).

Масса возврата может быть определена как сумма масс литников и бракованных отливок, обнаруженных в литейном цехе и цехе механической обработки. При плавке чугуна в вагранке безвозвратные потери принимают равными 4 – 5 % общей массы металлозавалки. Более точно их определяют в цехе, где рассчитывают шихту.

Способы расчета шихты. По заданному химическому составу чугуна отливки определяют средний химический состав шихты. Для этого надо знать, как изменяется химический состав компонентов шихты во время плавки. Поскольку угар или пригар отдельных элементов зависит от многих факторов и

43

для разных условий плавки может изменяться в определенных пределах (см. табл. 6) , их надо определять опытным путем для каждого конкретного случая. Вначале рассчитывают шихту по средним значениям угара или пригара, данного элемента, указанным в справочниках, а затем по результатам плавок уточняют процент угара или пригара для данного плавильного агрегата.

Содержание углерода в шихте можно подсчитать по формуле

СШХ = СЖ – дК/100, где СЖ – содержание углерода в жидком металле, %;

д – содержание стального углерода в шихте, %;

К– степень науглероживания; для холостой колоши К = 1,7; для горна К

=0,4.

Содержание в шихте Si, Mn, Сг и других элементов, угарающих при плавке, можно подсчитать по формуле

ЭШХ = ЭЖ•100/(100 – У), где ЭШХ – содержание элемента в шихте, %; ЭЖ – содержание элемента в

жидком металле %; У – угар данного элемента, %.

Содержание серы в жидком металле можно определить по эмпирической формуле

SЖ = 0,75SШХ + 0,003pSK,

где 0,75 – коэффициент, учитывающий угар 25% S из металлической шихты; SШХ – содержание серы в шихте, %; 0,003 – коэффициент, учитывающий пригар 30% S из кокса; р – расход кокса в зависимости от массы металлозавалки %; SK - содержание серы в коксе, %.

Из данной формулы можно ориентировочно найти содержание серы, допускаемое в металлической шихте:

SШХ = 1,33 SЖ – 0,004pSK

Подсчитав средний химический состав металлической завалки, можно перейти к расчету отдельных составляющих шихты тремя методами: аналитическим, графическим и методом подбора.

А н а л и т и ч е с к и й м е т о д заключается в составлении и решении системы уравнений. Для этого задаются двумя или тремя неизвестными компонентами шихты А, Б, В. Составим три уравнения с тремя неизвестными (уравнений столько, сколько неизвестных компонентов шихты), решают их путем подстановок и дальнейших преобразований. В результате получим одно уравнение с одним неизвестным. Решив его и найдя одно неизвестное, определяем второе и третье.

Пример. В отливке должно содержаться 2,2% Si и 0,8% Мn. Для данной вагранки примем угар кремния равным 10%, а марганца – 15%. Содержание кремния в шихте

SiШХ = 2,2·100/(100 – 10) = 2,44%. Содержание марганца

МnШХ = 0,8·100/(100 – 15) = 0,84%.

44

Расчет будем вести по этим двум элементам. Предположим, на складе шихты имеются следующие шихтовые материалы: чушковый чугун марки ЛК1, группы II, содержащий 3,5% Si и 0,8% Мn (количество этого чугуна в шихте обозначим буквой А); машинный лом, содержащий 3,0% Si и 0,5% Мn (количество машинного лома в шихте обозначим буквой Б); чушковый чугун марки ЛК6, группы III, содержащий 1,5% Si и 1,5% Мn (количество ЛК6 в шихте обозначим буквой В); возврат собственного производства в количестве 35% массы металлозавалки того же химического состава, что и в жидкий чугун (2,2% Si и 0,8% Мn).

Составим три уравнения. Для простоты расчет будем вести на 100 кг шихты.

Первое уравнение – суммарное количество всех материалов, входящих в колошу навески:

А + Б + В + 35 = 100 Второе уравнение – баланс по кремнию, вносимому всеми материалами в

шихту:

А·3,5/100 + Б·3,0/100 + В·1,5/100 + 35·2,2/100 = 100·2,24/100 Третье уравнение – баланс по марганцу, вносимому всеми материалами в

шихту:

А·0,8/100 + Б·0,5/100 + В·1,5/100 + 35·0,8/100 = 100·0,94/100 Решая эти три уравнения, получим то количество компонентов А, Б, В, ко-

торое надо ввести в шихту в одной колоше массой 100 кг; чугуна А (Л1) 22,5 кг, машинного лома Б 14,5 кг, чугуна В (Л6) 28 кг; возврата собственного производства 35 кг – всего 100 кг.

В жидком чугуне должно содержаться 3,5% С; 2,2% Si ; 0,8% Мn; 0,2% Р; 0,1% S. Определим содержание в шихте углерода и серы.

Так как в состав шихты не входит стальной лом, то

СШХ = СЖ, т.е. СШХ = 3,5%.

Допустимое содержание серы в шихте можно определить, если известны марка кокса и его расход. Предположим, что кокс марки КЛ-3 содержит 1,3% S, а его расход 10%, тогда

SШХ = 1.33·0,1 – 0,004·10·1,3 = 0,08 %.

|

Таким образом, зная допустимое содержание угле- |

|

рода и серы в шихте (содержание фосфора в про- |

|

цессе плавки не изменяется), можно проверить, |

|

какое количество этих элементов внесут компо- |

|

ненты шихты и при необходимости провести |

|

перерасчет шихты. |

|

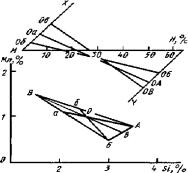

Г р а ф и ч е с к и й ме т о д расчета шихты основан |

|

на правилах геометрии. Расчет выполняется зна- |

|

чительно проще и быстрее. Рассмотрим тот же |

Рис.17 К расчету шихты методом |

пример, который рассчитывали аналитическим |

треугольника |

методом, с помощью метода треугольника. Опре- |

45

делим массы трех составляющих шихты А, Б, В графически. Для этого возьмем прямоугольную систему координат, по горизонтальной оси отложим содержание одного компонента, например кремния, а по вертикальной оси – содержание другого элемента, например марганца. В данной системе координат фиксируем точки, соответствующие содержанию кремния и марганца в составляющих А, Б, В (рис. 17). Эти точки соединим прямыми линиями, получим треугольник. Определим содержание кремния и марганца в шихте чугуна без возврата, которое определяют из уравнений (100 – 35) · Si % = 100·2,44 – 35 · 2,2 и (100 – 35) ·Мn % = 100 – 0,98 – 35·0 8. Получаем Si = 2,54% и Мn = 1,08%. Эти данные наносим на оси координат и получаем точку О.

Если эта точка попала на площадь треугольника АБВ, то из данных чугунов составить шихту можно. Если она окажется вне треугольника АБВ, то из данных компонентов составить шихту нельзя. Через точку О, характеризующую состав шихты чугуна, и вершины треугольника АБВ проводим прямые линии до пересечения с противоположными сторонами треугольника. Получим линии АОа, БОб, ВОв. Затем проводим любой длины прямую МН и делим ее на столько частей, сколько процентов от общей шихты составляют выбранные три сорта чугунов (в нашем случае 65%). С концов прямой МН под любым углом проводим две параллельные прямые линии MX и HY. На параллели MX от точки М откладываем расстояния Оа, Об, Ов, а на параллели HY от точки Н – расстояния ОА, ОБ, ОВ. На прямой MX получаем точки, а, б, в, а на прямой HY – точки А, Б, В. Соединяем точки А и а, Б и б, В и в прямыми линиями. Точка пересечения прямой Аа с прямой МН будет соответствовать доле чугуна А в шихте; точка пересечения прямой Бб с прямой МН – доле чугуна Б; точка пересечения прямой Вв с прямой МН – доле чугуна В. Доля чугуна А составит 22,5%, чугуна Б – 14,5%, чугуна В – 28%. Их сумма составит 65%, а 35% будут приходиться на возврат собственного производства.

Расчет шихты методом подбора. Примерный расчет ваграночной шихты в заводских условиях часто производят методом подбора.

Методом подбора шихту рассчитывают следующим образом. На основании практических данных и норм расхода шихтовых материалов подбирают сорта компонентов шихты и назначают их количество. Затем по правилу смещения проверяют содержание основных элементов (углерода, кремния, марганца, фосфора, серы) в шихте и жидком металле с учётом пригара или угара данного элемента при плавке. Если в результате расчёта оказывается, что химический состав жидкого чугуна значительно отличается от заданного, весь расчёт переделывают: выбирают другие компоненты шихты, изменяют их соотношение. Если же сорта жидкого чугуна получаются близкими к заданному, то расчёт не изменяют, а для доводки химического состава жидкого металла до заданного рассчитывают необходимое количество ферросплавов, которые будут добавлять в шихту или ковш.

Предположим, что нам необходимо получить чугун следующего состава: 3,1% С; 2,36% Si; 0,85% Mn; 0,16% Р и 0,10% S.

46

Примем на основе производственных данных следующий угар и пригар элементов: + 10% для С; – 12% для Si; – 20% для Mn;. Р не изменяется и + 50% для S.

Тогда в шихте должно быть:

С = |

3,1× 100 |

= 2,8% ; |

Si = |

2,36 × 100 |

= |

2,7% ; |

||

100 + |

10 |

100 − 10 |

||||||

Μ n = |

0,85 × |

100 |

= 1,06% ; |

S = |

0,1× 100 |

= |

0,07% . |

|

100 − |

20 |

|

100 + 50 |

|||||

Р = 0,16%;

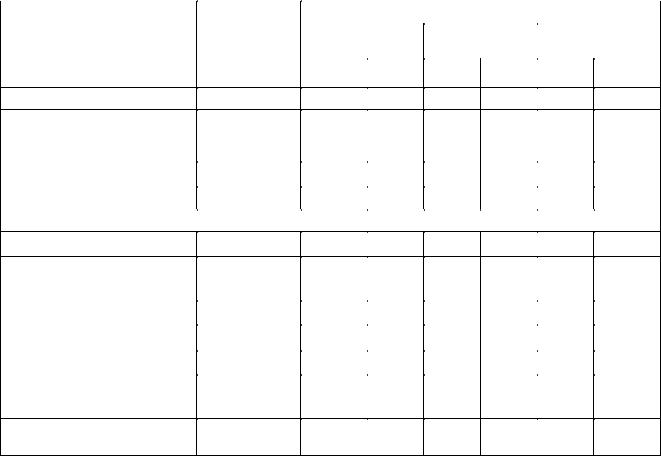

Для получения расчетного среднего состава шихты путем подбора составим табл. 3.6.

|

|

|

|

|

|

Таблица 3.6 |

|||

Примерный расчет шихты методом подбора (на 100 кг шихты) |

|

||||||||

|

|

|

|

|

|

|

|

|

|

Наименование |

Масса |

|

Содержание элементов |

|

|||||

компонента |

Углерод |

Кремний |

Марганец |

||||||

компонента шихты, |

|||||||||

шихты, |

|||||||||

марка |

|

|

|

|

|

|

|

||

% |

кг |

% |

кг |

% |

|

кг |

|||

кг |

|

||||||||

|

|

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

8 |

|

Состав жидкого ме- |

|

3,25 |

3,25 |

2,35 |

2,35 |

0,85 |

|

0,85 |

|

талла, % |

|

|

|||||||

|

|

|

|

|

|

|

|

||

Угар и пригар, % |

|

+10 |

0,33 |

–15 |

0,35 |

–25 |

|

0,21 |

|

Всего в шихте |

|

2,92 |

2,92 |

2,70 |

2,70 |

1,06 |

|

1,06 |

|

|

|

|

|

|

|

|

|

|

|

Литейный чугун Л3 |

35 |

3,85 |

1,348 |

2,6 |

0,91 |

0,4 |

|

0,14 |

|

Возврат собственного |

30 |

3,25 |

0,975 |

2,35 |

0,705 |

0,85 |

|

0,255 |

|

производства |

|

||||||||

|

|

|

|

|

|

|

|

||

Лом чугунный |

15 |

3,6 |

0,54 |

2,2 |

0,33 |

0,6 |

|

0,0 9 |

|

Лом стальной |

20 |

0,3 |

0,06 |

0,3 |

0,06 |

0,5 |

|

0,1 |

|

Ферросилиций ФС25 |

2,78 |

|

|

25 |

0,695 |

|

|

|

|

Ферромарганец |

0,61 |

|

|

|

|

78 |

|

0,475 |

|

ФМн78 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||

Итого в шихте |

103,39 |

|

2,92 |

|

2,70 |

|

|

1,06 |

|

|

|

|

|

|

|

|

|

|

|

Цифры в графах 4, 6 и 8 получают путем умножения процентного содержания данного элемента в каждом из компонентов шихты (графы 3, 5 и 7) на количественное содержание этого компонента в шихте (графа 2) и деления этого произведения на 100.

После суммирования величин для каждого элемента подсчитываем ожидаемый угар или пригар. Недостающие элементы (кремний и марганец) восполняются введением соответствующих ферросплавов.

47