- •ПЛАВКА ЧУГУНА В ВАГРАНКАХ

- •Содержание

- •1. Материалы, применяемые при плавке в вагранке

- •1.1 Огнеупорные матрериалы

- •1.2 Металлическая шихта

- •1.3 Ваграночное топливо

- •1.4 Флюсы

- •Вопросы для самоконтроля

- •2. Основное и вспомогательное оборудование ваграночного комплекса

- •2.1 Принцип работы вгранки

- •2.2 Устройство и основные узлы ваграночного комплекса

- •Вопросы для самоконтроля

- •3. Технологический процесс плавки чугуна в вагранке

- •3.1 Тепловые и металлургические процессы плавки

- •3.2.Технология плавки в коксовых вагранках

- •3.3 Расчет шихты

- •3.4 Экспресс-контроль чугуна по ходу плавки

- •Вопросы для самоконтроля

- •4. Расчет вагранки

- •4.1 Расчет материального и теплового баланса вагранки

- •4.2 Расчет размеров вагранки

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

- •Список литературы

2. Основное и вспомогательное оборудование ваграночного комплекса

2.1 ПРИНЦИП РАБОТЫ ВГРАНКИ

Вагранка – шахтная плавильная печь непрерывного действия, в которой нагрев, плавление и перегрев капель расплавившегося металла осуществляются главным образом за счет теплоты, образующейся при сгорании твердого топлива.

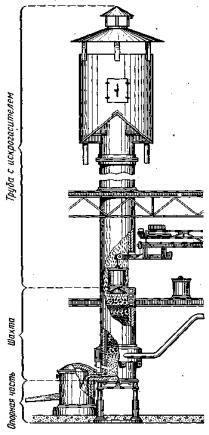

Вагранка (рис. 2) состоит из следующих основных узлов: опорной части с механизмом открывания днища; шахты, оканчивающейся трубой с искрогасителем; фурменной коробки; механизма для загрузки шихты. Перед началом работы закрывают днища, набивают подину (лещадь) вагранки формовочным составом. Затем на нее загружают слой кокса, называемый холостой коло-шей, и разжигают его природным газом или дровами. Когда кокс разгорится, закрывают рабочее окно и на холостую колошу слоями загружают рабочие колоши, состоящие из металлических компонентов шихты, кокса и флюса. Загрузку ведут до заполнения шахты до завалочного окна, после чего через отверстия в шахте в нижней части, называемые фурмами, подают воздух, вызывающий интенсивное горение кокса.

Продукты горения кокса – ваграночные газы имеют высокую температуру; поднимаясь вверх по шахте, они нагревают шихту. По мере сгорания кокса рабочие колоши опускаются вниз, прогреваются восходящим потоком ваграноч-

Рис. 2 Общий вид вагранки ных газов. Металлические компоненты прогреваются до температуры плавления, плавятся на высоте 500 – 800.мм над фурмами и отдельными струйками и каплями, проходя

по раскаленной поверхности кокса, перегреваются и скапливаются в шахте вагранки ниже фурм (в горне) или стекают из вагранки в копильник для жидкого металла.

Кокс рабочих колош постоянно пополняет сгоревший кокс холостой колоши, так чтобы ее высота осталась постоянной. Флюсы, соединяясь с золой кокса, сплавившейся футеровкой лечи и посторонними предметами, поступающими с шихтой, образуют шлак, состоящий в основном из двойных и тройных соединений окислов SiO2, CaO, А12О3.

16

По мере расплавления металлической шихты, сгорания кокса, образования шлака и выпуска металла и шлака из вагранки – в шахту печи загружают новые колоши металла, кокса и флюсов.

Ваграночные газы, закончившие теплообмен с шихтой (называемые колошниковыми), через трубу и искрогаситель выбрасываются в атмосферу. Однако они содержат значительное количество пыли и токсичных составляющих в виде угарного, сернистого и серного газов, поэтому перед выбросом в атмосферу должны проходить эффективную очистку. Кроме того, в них содержится значительное количество тепловой энергии (имеют температуру 250 – 500°С и содержат 10 – 25% СО, при дожигании которого выделяется большое количество теплоты). Эта тепловая энергия может быть использована для подогрева воздуха, идущего в вагранку.

В зависимости от источника теплоты, используемого для плавки, вагранки подразделяют на коксовые, газовые, коксогазовые и электрические. Наибольшее распространение получили коксовые вагранки (98%), а коксогазовые и газовые не нашли широкого применения (2%). Электрические (плазменные и индукционные) вагранки имеются лишь в опытных образцах.

Вагранки классифицируются по футеровке (кислые и основные), по теплотехническим особенностям (без подогрева и с подогревом дутья), по степени очистки газов (открытые, полузакрытые и закрытые). В открытых вагранках проводится только грубая очистка от крупных частиц пыли, в полузакрытых очищается только часть газов, а в закрытых эффективной очистке подвергаются все газы.

Открытые вагранки холодного дутья не могут быть рекомендованы к применению по экологическим соображением и в связи с низким КПД. Вагранки с частичной очисткой газов от пыли в мокрых искрогасителях (пылеосадителях) допускается применять диаметром до 1300 мм при условиях длительности непрерывной работы не более 7 часов и значительной удаленности от жилых помещений.

Вагранки с высокотемпературным подогревом дутья в выносном рекуператоре с использованием теплоты отходящих ваграночных газов и полной их очисткой рекомендуются для высокопроизводительных литейных цехов заводов индивидуального и мелкосерийного производств, а также цехов металлургических предприятий.

При крупносерийном и массовом производстве отливок должны применяться вагранки с высокотемпературным подогревом дутья с применением эффективных рекуператоров и полной очисткой ваграночных газов.

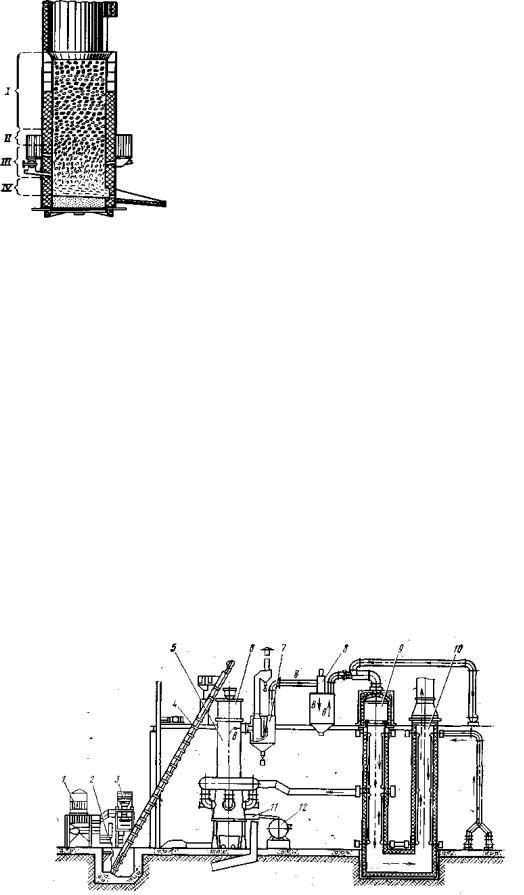

По условиям теплообмена между металлом, коксом и газами всю шахту вагранки можно условно разбить на четыре зоны (рис. 3).

Зона I – зона подогрева шихты; она простирается от завалочного окна вниз до того уровня, на котором температура поверхности кусков чугунной шихты достигает температуры плавления (1150 – 1200 °С). Размеры этой зоны не постоянны. Они зависят от многих факторов, в первую очередь от расхода кокса и воздуха и

17

Рис.3 Зоны теплообмена

ввагранке:

І– зона подогрева; ІІ – зона плавления; ІІІ – зона перегрева; ІV – горн

размеров кусков шихты.

Зона ІІ – зона плавления кусков металлической шихты. Продолжительность плавления 5 – 15 мин в зависимости от размеров кусков, состава материала и условий теплообмена. За это время куски успевают опуститься в холостую колошу на 300 – 500 мм, т.е. время плавления определяет размеры зоны плавления.

Зона ІІІ – зона перегрева жидкого чугуна, которая начинается с того места, где образуются капли чугуна и простирается до нижнего ряда фурм. Капли чугуна, стекая по кускам раскаленного кокса и омываясь потоком разогретых до высокой температуры газов, значительно перегреваются. Этому способствует и состав газовой атмосферы, так как в зоне фурм газы содержат свободный кислород, который частично окисляет примеси чугуна и за счет этого дополнительно его

перегревает.

Зона IV – горн вагранки; она находится в нижней части шихты между нижней кромкой нижнего ряда фурм и лещадью. В этой зоне кокс и продукты его горения имеют более низкую температуру из-за недостатка кислорода. Чугун, стекая по кускам кокса и располагаясь между ними (при отсутствии копильника), охлаждается и насыщается углеродом и серой, поэтому желательно, чтобы время пребывания чугуна в горне вагранки было минимальным.

2.2УСТРОЙСТВО И ОСНОВНЫЕ УЗЛЫ ВАГРАНОЧНОГО КОМПЛЕКСА

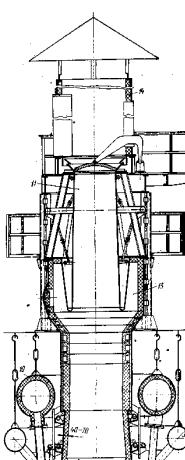

Внастоящее время конструкции вагранок существенно изменились, созданы сложные ваграночные комплексы. Один из них показан на рис. 4. Управление работой всего ваграночного комплекса осуществляют с центрального пульта.

Рис. 4. Схема установки ваграночного комплекса;

1 – бункерная эстакада; 2 – весовая тележка; 3 – установка для дозирования кокса; 4 – подъемник для шихты; 5 – вагранка; 6 – шлюзовая камера; 7 – пылеосадительная камера; 8 – эжекторный скруббер; 9 – камера дожигания; 10 – радиационный рекуператор; 11 – шлакоотделительный желоб; 12 – копильник

18

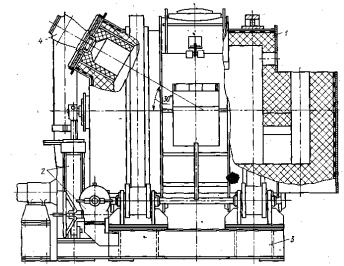

Конструкция вагранки. Основой ваграночного комплекса является вагранка (рис.5). Рассмотрим основные ее узлы.

Опорная часть воспринимает статическую нагрузку от всей вагранки и динамическую от загружаемой шихты. Она со-

|

стоит из фундаментной плиты 1, четырех ко- |

|

лонн 2, опорной рамы 3, подовой плиты 4, |

|

днища 5, механизма 6 открывания и закрыва- |

|

ния днища. Высота опорной части (1,5 – 4 м) |

|

должна быть достаточной для размещения |

|

перед вагранкой миксеров или ковшей для |

|

приема жидкого металла, а также для механи- |

|

зации уборки из-под вагранки отходов после |

|

плавки. Днище вагранки состоит из двух кры- |

|

шек (полуднищ), которые с помощью цапф |

|

подвешиваются на оси, проходящей через |

|

подшипники, закрепленные к подовой плите. |

|

Полуднища закрываются и открываются с по- |

|

мощью гидравлического, электромеханическо- |

|

го или пневматического привода. В закрытом |

|

положении полуднища надежно закрепляются |

|

с помощью клиньев или других запоров. |

|

Шахта вагранки имеет цилиндрический, |

|

конический или сложный («доменный») про- |

|

филь. Корпус шахты по всей высоте или толь- |

|

ко в нижней зоне может охлаждаться водой. |

Рис. 5. Общий вид вагранки: |

Водоохлаждаемая зона за исключением горна, |

1 – фундаментная плита; 2 – колонна; 3 – как правило, не имеет огнеупорной футеровки

опорная рама; 4 – подовая плита; 5 – дни- |

или футеруется только тонким слоем огнеу- |

ще; 6 – механизм открывания и закрывания |

порной массы толщиной 10 – 20 мм или кир- |

днища; 7 – горн вагранки; 8 – фурма; 9 – |

|

шахта вагранки с водяным охлаждением |

пичом «на плашку» – 40 – 70 мм. Неводоохла- |

корпуса шахты; 10 – фурменная коробка; |

ждаемая, как правило, цилиндрическая шахта |

11 – узел загрузки шихты; 12 – металло- |

|

приемник-шлакоотдели-тель для выпуска |

вагранки имеет огнеупорную футеровку тол- |

металла и шлака; 13 – устройство для отбо- |

щиной 180 – 350 мм. Из-за низкой стойкости |

ра ваграночных газов в газоочистку; 14 – |

футеровки длительность работы неводоохла- |

дымовая труба |

|

|

ждаемой вагранки до выбивки для текущего |

ремонта не превышает двух смен.

Вагранка с доменным профилем шахты (с небольшой, конусностью водоохлаждаемого корпуса 9, с вдвинутыми водоохлаждаемыми медными фурмами 8, утолщенной футеровкой горна 7 (см. рис. 5) рассчитана на длительную эксплуатацию без выбивки для специального ремонта футеровки. Доменный профиль способствует равномерному распределению газов по сечению шахты, повышению температуры выплавляемого чугуна и стабильности металлургиче-

19

ских процессов, протекающих во время плавки. Внутренний диаметр шахты определяет производительность вагранки.

Фурменный пояс. Воздух в вагранку подается в фурменную коробку, которая распределяет его между фурмами одного или двух рядов. Фурменная коробка 10 с водоохлаждаемой фурмой 8 состоит из собственно фурмы, патрубка поворотного шибера и соединительных труб. Патрубок фурмы имеет откидную крышку со смотровым окном из огнестойкого стекла. Окно служит для наблюдения за процессом плавки и открывается при прекращении подачи воздуха и при розжиге вагранки. У вагранок с обычным циклом работы фурмы не имеют водяного охлаждения, но также оборудованы откидными смотровыми окнами.

Устройства для выпуска металла и шлака – летки, переходные каналы, сифонные металлоприемники или компрессионные шлакоотделители. Летка для металла служит для периодического выпуска чугуна из вагранки или стационарного копильника. Она представляет собой отверстие диаметром ~30 мм, высверленное в огнеупорном кирпиче. После каждого выпуска металла отверстие забивают «притычкой» из; жирной глины. Шлаковая летка в вагранке без копильника выполняется диаметром 50 – 100 мм (из-за большей, чем у чугуна, вязкости шлака) в огнеупорном кирпиче и располагается ниже фурм на 80 – 100 мм, чтобы шлак нe попадал в фурмы. Для выполнения леток выбирают наиболее качественный кирпич.

Переходные каналы (обычно сечением 115 х 70 мм) между вагранкой и стационарным копильником выкладывают огнеупорным кирпичом марки ШАВ, так как они работают в тяжелых условиях воздействия высоких температур чугуна и шлака.

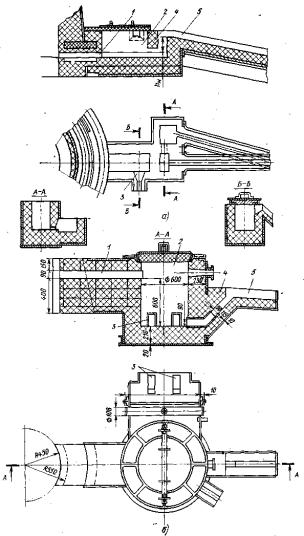

Сифонные металлоприемники применяют для непрерывной выдачи металла из шахты вагранки в поворотные копильники. Такое устройство позволяет исключить тяжелую и опасную» операцию по открыванию и закрыванию летки. Конструкция сифонного металлоприемника-шлакоотделителя показана на рис. 6, а. Металл и шлак поступают по переходному каналу 1 в металлоприемник 2. Освобожденный от шлака металл проходит под перегородкой, поднимается и стекает по переднему желобу 3. Высоту подъема металла перед желобом рассчитывают так, чтобы предотвратить выбивание газов через переходной канал и избежать подъема шлака в горне до уровня фурм. Вагранки длительного действия оборудуют компрессионными шлакоотделителями (рис. 6, б), являющимися разновидностью сифонных металлоприемников. Применение такого шлакоотделителя позволяет снизить разъедание футеровки горна шлаками, так как шлак в нем не накапливается, а стекает в металлоприемник. Оснащение вагранки двумя такими шлакоотделителями, работающими попеременно через неделю, продлевает работу вагранки без выбивки и текущего ремонта до 3 – 8 недель.

20

|

Узел загрузки шихты и |

|||||

|

удаления |

ваграночных |

га- |

|||

|

зов располагается в верх- |

|||||

|

ней части шахты вагранки. |

|||||

|

Если ваграночные газы от- |

|||||

|

бираются в систему газо- |

|||||

|

очистки ниже узла загруз- |

|||||

|

ки шихты, как это показа- |

|||||

|

но на рис. 6, то узел за- |

|||||

|

грузки |

шихты |

должен |

|||

|

обеспечить |

полный отбор |

||||

|

газов, не допускать выби- |

|||||

|

вание токсичных ваграноч- |

|||||

|

ных газов. Из печи в атмо- |

|||||

|

сферу цеха |

при загрузке |

||||

|

шихты и исключать воз- |

|||||

|

можность |

проникновения |

||||

|

воздуха в систему газо- |

|||||

|

очистки во избежание об- |

|||||

|

разования |

взрывоопасной |

||||

|

смеси. |

|

|

|

|

|

|

Ваграночные |

газы |

||||

|

становятся |

взрывоопасны- |

||||

|

ми при |

концентрации |

в |

|||

|

них от 5 до 10% кислорода |

|||||

|

и наличии 12 – 72% окиси |

|||||

Рис. 6 Сифонный (а) и компрессионный (б) металлоприемник-шлако- |

углерода СО. |

|

|

|||

С повышением темпе- |

||||||

отделитель: |

||||||

1 – переходной канал; 2 – металлоприемник; 3 – желоб для шлака; 4 – |

ратуры газов взрывоопас- |

|||||

перегородка для шлака; 5 – желоб для металла |

ность газов увеличивается |

|||||

|

и при 600 °С происходит |

|||||

самовоспламенение при любых концентрациях СО и О2. Скорость распространения взрывной волны равна примерно 1 м/с. Поэтому скорость движения газов через газоочистительную систему должна быть всегда больше 1 м/с. Для исключения подсоса воздуха в системе не должно быть разряжения. Конструктивно это решается применением шлюзовой камеры с двумя попеременно открываемыми крышками (рис. 7) или устройством дополнительной шахты над узлом отбора газов высотой 3,5 – 4 м до загрузочного окна (см. рис. 5). Сопротивление столба шихтовых материалов, расположенных над узлом отбора газов, и поддержание давления в узле отбора газов ±10 мм вод. ст. препятствуют выбиванию газов в цех или подсосу воздуха в систему газоочистки. При этом уровень загрузки шихты должен строго контролироваться уровнемером, автоматически подающим команду на загрузку вагранки при опускании столба шихты в

21

печи. В конце плавки, после последней завалки, когда слой шихты снижается, вагранку закрывают специальными крышками, препятствующими проникновению в вагранку атмосферного воздуха.

В некоторых конструкциях вагранок отбор газов на газоочистку производится выше узла загрузки шихты. В этой случае стараются максимально уменьшить размеры загрузочного окна. Если это невозможно, то следует открывать окно только на момент загрузки шихты. Чем больше загрузочное окно, тем больше через него подсасывается воздуха и тем большее количество газов приходится пропускать через систему газоочистки, при этом увеличиваются стоимость сооружения и эксплуатационные расходы. Кроме того, при разбавлении ваграночных газов

большим количеством воздуха затруднено дожигание СО, содержащегося в ваграночных газах. Размеры загрузочного окна вагранки могут быть различны в зависимости от способа загрузки шихты. Они максимальны при, центральной бадьевой загрузке с помощью наклонного подъемника, шарнирного крана или монорельсовой тележки и минимальны при загрузке с помощью вибрационных питателей.

Верхняя часть шахты под загрузочным окном выполняется в виде защитной воронки из чугунных кирпичей, предохраняющих футеровку шахты от ударов кусков шихты при загрузке.

Рис. 8 Стационарный копильник для жидкого чугуна

Конструкция и размеры дымовой трубы должны обеспечить надежное удаление из цеха всех ваграночных газов, способствовать вентиляции колошниковой площадки вагра-ночного отделения и не допускать выбивания ваграночных газов.

Копильники для жидкого чугуна служат для накопления металла, усреднения его химического состава и периодической выд ачи на участок заливки форм. По конструкции копильники поразделяются на стационарные и поворотные. Стационарные копильники применяют в цехах крупного и тяжелого литья, где выдача металла на заливку

22

осуществляется не чаще 3 – 4 раз в час. Стационарный копильник (рис. 8) состоит из футерованного корпуса 1, передней дверцы 2 с леткой и желобом для жидкого чугуна, смотрового окна 3, крышки 4, шлаковой летки 5. Преимущества стационарных копильников: небольшие потери температуры металла, возможность снижения содержания в чугуне углерода и серы за счет снижения высоты горна вагранки, высокая стойкость футеровки горна вагранки (ее работа с «сухим горном»).

|

|

Недостатком |

стационарного |

|||||

|

копильника |

является |

применение |

|||||

|

тяжелой и опасной ручной опера- |

|||||||

|

ции открывания и закрывания ме- |

|||||||

|

таллической |

и шлаковой |

леток. |

|||||

|

Поэтому в механизированных це- |

|||||||

|

хах мелкого и среднего литья при- |

|||||||

|

меняют |

поворотные копильники- |

||||||

|

миксеры, |

оборудованные в |

целях |

|||||

|

поддержания постоянной темпера- |

|||||||

|

туры чугуна устройствами для га- |

|||||||

|

зового или индукционного обогре- |

|||||||

|

ва металла. На рис.9 показан пово- |

|||||||

|

ротный копильник с газовым обо- |

|||||||

Рис. 9. Поворотный копильник |

гревом. Он состоит из футерован- |

|||||||

ного корпуса |

1, механизма поворо- |

|||||||

1 – футерованный корпус; 2 – механизм поворота копиль- |

||||||||

ника; 3 – опорная конструкция; 4 – газовая горелка |

та |

копильника |

2, |

опорной |

||||

конструкции 3, газовой горелки 4.

Система очистки ваграночных газов от пыли. Простейшими уловителями пыли из ваграночных газов являются сухие цилиндрические и камерные искрогасители, устанавливаемые на трубах вагранок. Оседание пыли в этих аппаратах происходит за счет снижения скорости газовых потоков и многократных резких поворотов потока на 90 и 180°. В таких пылеуловителях осаждается только 40% ваграночной пыли, наиболее крупной. Более эффективны мокрые пылеуловители, когда в искрогаситель подается мелкораспыленный поток воды, промывающий газы. Однако и в этом случае осаждается не более 85% пыли; остаточная запыленность составляет 0,3 – 0,6 г/м3. Как сухие, так и мокрые искрогасители устанавливают на открытых вагранках, где движение газов через пылеуловитель осуществляется за счет естественной тяги трубы.

Повысить эффективность мокрых пылеуловителей открытых вагранок можно увеличением высоты дымовой трубы и применением эжекторной тяги, как это показано на рис. 10. Такой пылеуловитель устанавливают на трубу вагранки. Он состоит из металлического корпуса 1, водоохлаждаемого зонта 2, в который вода подается через опорные трубы 3, а вытекает через верхнее отверстие 4. Газы из трубы 7 вагранки проходят по кольцевым зазорам 8, промываются водой, подаваемой через форсунки 9 и стекающей с крышки 10 зонта. Движение

23

газов через пылеуловитель осуществляется за счет разряжения, создаваемого эжектором 6, через который от специального вентилятора продувается в трубу пылеуловителя 5 воздух с высокой скоростью. В такой установке выброс пыли в атмосферу снижается до 1 кг на 1 т выплавляемого чугуна.

Рис. 10. Мокрый пылеуловитель с эжекторной тягой:

1 – корпус; 2 – водоохлаждаемый зонт; 3

– водоохлаждаемые опорные трубы; 4 – выпускное отверстие; 5 – труба пылеуловителя; 6 – воздушный эжектор; 7 – труба вагранки; 8 – кольцевые зазоры для прохода газов; 9 – водяные форсунки; 10 – крышка зонта

Однако высокоэффективную очистку ваграночных газов от пыли могут обеспечить только многоступенчатые системы, которыми оснащены вагранки закрытого типа, т.е. такие конструкции вагранок, в которых закрыт свободный выход газов в атмосферу и их перемещение через систему газоочистки и аппараты утилизации теплоты осуществляется различными тягодувными средствами.

Вмногоступенчатых газоочистках (см. рис.

4)предварительная очистка газов осуществляется сухим или мокрым способом в инерционных

пылеосадителях или в циклонах и скрубберах различной конструкции. Тонкая (окончательная) очистка возможна в тканевых фильтрах, в электростатических пылеуловителях, в аппаратах типа дезинтегратора, в эжекционных скрубберах и в скоростных пылеуловителях с трубами Вентури.

Принцип работы скоростных пылеуловителей с трубами Вентури заключается в подаче потока воды со скоростью 180 – 200 м/с в поток газа. За счет большой разности скоростей потоков происходит хорошее перемешивание газов с каплями воды и осаждение мельчайших частиц пыли на каплях воды (коагуляция пыли), после чего пыль хорошо улавливается с помощью

обычных инерционных пылеуловителей типа прямоточных скрубберов или циклонов. При перепаде давлений в трубе Вентури более 1500 мм вод. ст. (147 гПа) КПД пылеуловителя достигает 98 – 99%, а выброс пыли снижается до 0,1 кг на 1 т выплавляемого чугуна

Всистеме газоочистки с дезинтегратором коагуляция пыли осуществляется

врезультате механического перемешивания газов с водой, подаваемой через вал ротора дезинтегратора. Газы поступают предварительно охлажденными и

очищенными от крупных частиц в мокром скруббере башенного типа. Укрупненная в дезинтеграторе пыль осаждается в каплеосадителе. Дезинтегратор является одновременно коагулятором пыли и газодувной машиной, обеспечивающей перемещение газов через систему газоочистки.

В системе газоочистки с эжекторным скруббером коагуляция частиц пыли и перемещение газов через газоочистку осуществляется с помощью форсунки, выбрасывающей струю воды с высокой скоростью в смесительную камеру в направлении перемещения ваграночных газов. Струя воды эжектирует поток газов, и за счет большой разности скоростей воды и газа происходит их переме-

24

шивание и осаждение частиц пыли из газового потока на каплях воды. Капли воды осаждаются в инерционном каплеосадителе.

25