- •ПЛАВКА ЧУГУНА В ВАГРАНКАХ

- •Содержание

- •1. Материалы, применяемые при плавке в вагранке

- •1.1 Огнеупорные матрериалы

- •1.2 Металлическая шихта

- •1.3 Ваграночное топливо

- •1.4 Флюсы

- •Вопросы для самоконтроля

- •2. Основное и вспомогательное оборудование ваграночного комплекса

- •2.1 Принцип работы вгранки

- •2.2 Устройство и основные узлы ваграночного комплекса

- •Вопросы для самоконтроля

- •3. Технологический процесс плавки чугуна в вагранке

- •3.1 Тепловые и металлургические процессы плавки

- •3.2.Технология плавки в коксовых вагранках

- •3.3 Расчет шихты

- •3.4 Экспресс-контроль чугуна по ходу плавки

- •Вопросы для самоконтроля

- •4. Расчет вагранки

- •4.1 Расчет материального и теплового баланса вагранки

- •4.2 Расчет размеров вагранки

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

- •Список литературы

3.Технологический процесс плавки чугуна в вагранке

3.1ТЕПЛОВЫЕ И МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ ПЛАВКИ

Тепловые процессы при плавке в вагранке определяются горением топлива, теплообменом между топливом, продуктами его сгорания и шихтовыми материалами, а также химическим взаимодействием между металлическими компонентами, шлаком и газовой фазой. В качестве топлива в коксовых вагранках, кроме кокса, иногда используются различные виды коксобрикетов, термоантрацит и литейный антрацит. Основной горючей составляющей в них является углерод, горение которого может протекать по следующим реакциям:

С+О2 = СО2 +94060 кал |

(393800 Дж); |

(3.1) |

С + 0,5О2 = СО + 26420 |

кал (110600 Дж); |

(3.2) |

СО + 0,5О2 = СО2 + 67640 кал (283200 Дж); |

(3.3) |

|

СО2 + С = 2СО – 41220 кал (172600 Дж). |

(3.4) |

|

Содержание СО и СО2 в отходящих газах колеблется в широких пределах в зависимости от качества и расхода кокса, температуры, количества дутья и ряда других причин (табл. 3.1).

Таблица 3.1

Состав отходящих газов коксовой вагранки

Расход |

|

|

|

|

Состав отходящих газов, % |

|

|

||

|

при холодном дутье |

при горячем дутье |

|||||||

кокса, % |

СО |

|

CO2 |

|

CO2·100 |

СО |

CO2 |

CO2·100 |

|

|

|

|

СО + СО2 |

СО + СО2 |

|||||

|

|

|

|

|

|

|

|

||

8 |

– |

|

|

– |

|

– |

8,0 – 12,0 |

12,5 – 15,0 |

50 – 65 |

10 |

8,0 – 12,0 |

|

12,5 |

– 15,0 |

|

50 – 65 |

10,0 – 16,0 |

10,0 – 14,0 |

39 – 60 |

12 |

10,0 – 14,0 |

|

11,5 |

– 14,0 |

|

46 – 60 |

14,0 – 20,0 |

7,5 – 11,0 |

27 – 44 |

14 |

12,0 – 18,0 |

|

9,0 – 12,5 |

|

33 – 50 |

16,0 – 24,0 |

5,5 – 10,0 |

18 – 39 |

|

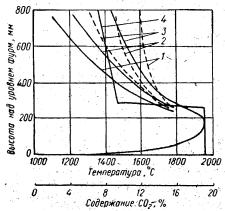

Основным продуктом реакций в кислородной зоне является СО2. В редукционной зоне преимущественно идет реакция (3.4). Высота кислородной зоны при холодном дутье равна 6 – 8 диаметрам кусков кокса, а при подогреве воздуха до 500 °С – 4 – 6 диаметрам. Изменение расхода дутья не оказывает заметного влияния на высоту зоны. Температурный режим иллюстрируется рис.11.

В связи с интенсивным отбором тепла от газов на плавление и перегрев чугуна реакция восстановления СО2 идет не полностью и практически прекращается при температуре газов около 1000°С в так называемой третьей, подготовительной зоне.

27

В соответствии с теплотехническими процессами вся шахта вагранки может быть разделена на зоны: нагрева шихты до температуры плавления; плавления; перегрева жидкого металла; охлаждения металла (горн). Как показали исследования, температура металла находится в прямой зависимости от высоты расположения h зоны плавления и при подогреве дутья, например до 450 °С, рассчитывается по

Рис. 11 Изменение температуры (—) и содержа- |

уравнению |

(3.5) |

|

ния CO2 ( – – –) в газах по высоте вагранки (тем- |

tМе = 1380 + 0,215 (h – 200), |

||

пература дутья 450°С): |

которое справедливо для h = 200 ÷ 600 мм, |

||

1 |

– расход кокса 10%; 2 – расход кокса 14%; |

||

3 |

– слой горящего кокса без металлозавалки; |

причем h зависит от условий теплообмена |

|

4 |

– температура поверхности горящего кокса |

в зоне нагрева и интенсивности снижения |

|

|

|

температуры газов в нижней |

части ва- |

гранки главным образом за счет реакции восстановления СО2.

Из факторов, влияющих на температуру металла (tМе) при плавке в вагранке, основными являются: количество и температура подогрева дутья, степень обогащения его кислородом, расход и качество кокса, количество стального скрапа в шихте, угар элементов и др. Например, подогрев дутья на каждые 100°С или обогащение его кислородом на 1% повышает температуру в кислородной зоне

на 70 – 75°С, а tМе на

15 – 25°С. Увеличение расхода кокса с 8 – 10% до 12 – 14% повышает tМе на 60

– 100°. Дальнейшее увеличение расхода кокса оказывает заметное влияние на tМе только тогда, когда из-за недостаточного объема шахты вагранки, крупногабаритной шихты или чрезмерного форсирования дутья нагрев шихты до температуры плавления происходит в условиях незавершенного теплообмена. При увеличение расхода дутья уровень начала расплавления поднимается, а уровень его окончания – снижается; максимальный нагрев чугуна обеспечивается в кислородной зоне, поэтому полное расплавление шихты должно заканчиваться на возможно более высоком уровне, во всяком случае выше границы между редукционной и кислородной зонами. Такое расположение зоны плавления уменьшает угар элементов, получающий наибольшее развитие в кислородной зоне. Однако при этом нужно учитывать, что угар 1% Si повышает tМе на 220°, а угар 1% Mn – на 65°.

Оптимальный удельный расход воздуха, обеспечивающий максимальную высоту среднего уровня зоны плавления и, соответственно, максимальную тем-

пературу металла, зависит от приведенной толщины кусков шихты

28

æ |

|

|

|

Объем куска |

ö |

|

ç |

R |

пр |

= 4 |

|

÷ |

: |

|

||||||

ç |

|

|

|

÷ |

|

|

è |

|

|

|

Площадь поверхности .куска ø |

|

|

Rпр. мм. |

100 |

150 |

200 |

250 |

300 |

Удельный расход воз- |

140–150 |

130–140 |

120–130 |

100–110 |

90–100 |

духа в зоне плавления, |

нм3/(м2·мин)

Для того чтобы уменьшить высоту зоны плавления и сохранить преимущества от высокого удельного расхода дутья, полезно применять вагранки с доменным профилем шахты. При таком профиле зона плавления находится в наиболее широкой части шахты – в распаре, а зона горения – в наиболее узкой части – в горновой, и поэтому высота зоны плавления при иных равных условиях будет минимальной.

Металлургические процессы заключаются в диссоциации известняка, образовании шлака, угаре элементов и других окислительно-восстановительных реакциях между газовой фазой, шихтой и шлаком.

Содержание влаги в шихте невелико (1,5 – 2,5% – в известняке, 3 – 6% – в коксе) и испарение ее происходит в самом верхнем слое шахты ва-

гранки. В этой же зоне происходит выделение из кокса летучих веществ, составляющих обычно не более 1% от массы кокса. Интенсивное разложение известняка происходит при t = 900÷ 1000°С, когда упругость его диссоциации, увеличивающаяся с подъемом температуры, превышает парциальное давление CO2. В этих условиях образующаяся при разложении известняка CO2 легко удаляется из его внутренних пор, увеличивая реакционную поверхность и ускоряя тем самым процесс диссоциации. Известняк подается в вагранки для образования жидкотекучего шлака из посторонних продуктов, поступающих вместе с шихтой, из сплавившейся футеровки, золы кокса, продуктов окисления шихты. Состав шлака определяет его основные свойства: температуру плавления, вязкость и основность. Наиболее тугоплавкими являются окислы SiO2 (tпл = 1625°С), СаО (tпл = 2370°С), Al2O3 (tпл = 2060°С). Образование двойных и тройных соединений этих окислов, особенно эвтектического состава, понижает tпл шлака (например, эвтектика, состоящая из 62% SiO2, 14,75% Al2O3 и 23,75% СаО, имеет tпл = 1155°С).

Состав и свойства ваграночного шлака оказывают большое влияние на характер плавки и свойства полученного металла. Шлак в вагранке образуется в результате угара элементов чугуна (1 – 2% массы металла, из них кремний угарает на 10 – 20%, марганец на 10 – 30%, железо на 0,25 – 1,5%), оплавления футеровки (0,4 – 3%), прилипания к шихте песка и формовочной смеси (2%), образования золы топлива (1 – 2%), ввода флюсов в целях понижения вязкости шлаков (2,5 – 4%), флюсы полностью переходят в шлак. Таким образом, шлака образуется 6 – 8% массы жидкого чугуна. Средний состав шлака для кислого процесса следующий, %: 40 – 60 кремнезема, 20 – 35 извести; 2 – 20 глинозема; 1 – 5 маг-

29

незии; 0,5 – 10 закиси железа; 1 – 5 закиси марганца; 0,1 – 0,5 оксидов фосфора; 0,05 – 0,03 серы; 0,2 – 0,3 чугуна в виде запутавшихся капель.

Три составляющие – кремнезем, оксид кальция и глинозем – дают 80 – 90% всей массы шлака. Их соотношение определяет температуру плавления шлака и его жидкотекучесть. Шлак должен иметь высокую жидкотекучесть, обеспечивающую его легкое отделение от чугуна, стекание по стенкам шахты без образования настылей, дополнительное поглощение серы из чугуна и легкость удаления через шлаковую летку. Вязкость шлака снижается, а жидкотекучесть повышается при замене части СаО на MgO с повышением содержания в шлаке FeO и МnО. Однако повышенное количество FeO и МnО свидетельствует о холодном ходе плавки и повышенной окисленности чугуна Шлак становится темным, почти черным, вместо зеленого. Оксиды FeO и МnО сильно разрушают футеровку печи.

Для получения шлака с наибольшей жидкотекучестью рекомендуется, чтобы отношение кремнезема к глинозему в нем было 6 – 8, а отношение оксида кальция к оксиду магния 2. Хорошо понижает вязкость ишака плавиковый шпат CaF2, который ускоряет реакции обмена между шлаком и чугуном, увеличивает растворимость серы в шлаке. Однако плавиковый шпат сильно разъедает футеровку печи и дорого стоит.

Состав шлака надо подбирать таким образом, чтобы он меньше взаимодействовал с основными составляющими футеровки печи, последняя для уменьшения разрушения должна быть по возможности менее пористой. Для шамотной футеровки желательно иметь шлак по составу, близкий шамоту, %: 40 – 48 SiO2; 10 – 15 А12О3; 25 – 30 СаО; до 8 FeO; 5 – 8 МnО; 3 – 5 MgO. Для вагранки, футерованной основными материалами, желательно иметь шлак следующего состава, %: 25 – 30 SiО2; 40 – 50 СаО; 2 – 20 А1203; 1 – 5 MgO; 0,5 – 3 FeO; 1 – 3 МnО; 0,5 – 1,0 P2O5; 0,5 – 1,08 S.

Характерные составы шлаков приведены в табл. 3.2

Процесс

Кислый

Основной

|

Составы ваграночных шлаков |

|

Таблица 3.2 |

|||||||

|

|

|

|

|

||||||

|

|

|

|

O |

|

|

|

|

Основность |

|

|

|

Мольная доля составных частей , % |

|

|

|

|||||

|

|

|

|

3 |

|

|

|

|

|

|

SiO |

CaO |

Al |

MgO |

FeO+Fe |

MnO |

|

P |

S |

|

|

|

СаО+MgO |

|

||||||||

|

|

3 |

|

2 |

|

|

5 |

|

|

|

2 |

|

O |

|

|

|

|

O |

|

|

|

|

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

SiO |

|

40–60 |

20–35 |

5–20 |

1–5 |

1–10 |

1–5 |

|

0,1–0,5 |

0,05–0,3 |

0,4–0,9 |

|

25–35 |

40–50 |

5–20 |

1–5 |

0,5–0,3 |

1–3 |

|

0,5–1,0 |

0,5–1,0 |

1,2–2,0 |

|

30

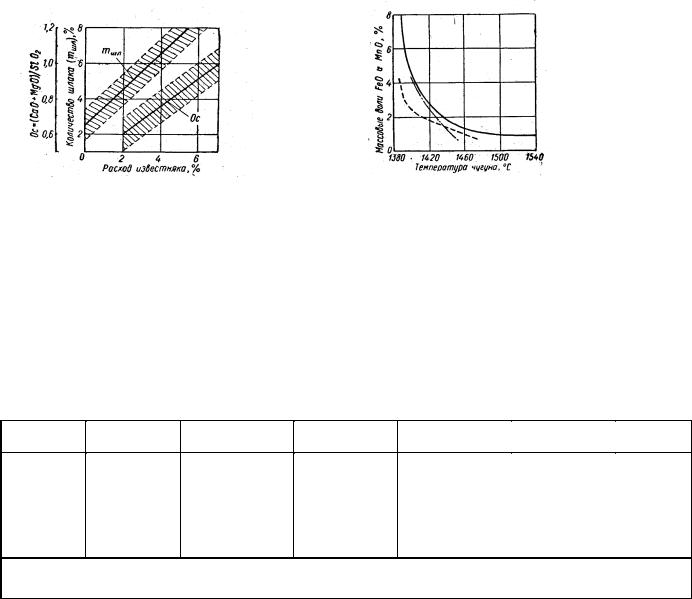

Наиболее подвижными являются шлаки состава: 45 – 50% СаО; 35 – 40% SiO2; 10 – 15% Al2O3. Уменьшение содержания СаО до 35% незначительно сказывается на вязкости шлака, а увеличение его содержания свыше 50% приводит к резкому ее повышению; окислы FеО, MnO, MgO в обычных концентрациях, наоборот, значительно снижают вязкость шлака, чему также способствует присадка в качестве флюса, кроме известняка, плавикового шпата. Количество и основность шлака определяются, главным образом, расходом известняка (рис. 12). В футерованной вагранке масса шлака может быть определена по уравнению:

mшл = 0,942 + 1,016СаСО3 + О,336МеОшл + АК/100, |

(3.6) |

где МеОшл – содержание окислов Fe и Мn в шлаке, %; А – содержание золы в коксе. %; К – расход кокса, %;

Рис. 12 Влияние расхода известняка на количество образующегося в вагранке шлака (mшл) и его основность (Ос).

Рис. 13 Влияние температуры чугуна на содержание в шлаке FeO и МnО ( –— – FеО; — — — МnО при содержании Мn в металле <0,7%; —·—·–МnО при содержании Мn в металле >0,7%).

С повышением tМе массовая доля FeO и МnО в шлаке резко снижается (рис. 13). Количество шлака, его основность и содержание в нем FeO и МnО наряду с расходом кокса, температурным и шлаковым режимом плавки оказывают большое влияние на угар элементов (табл. 3.3).

Таблица 3.3

Угар элементов при плавке в коксовой вагранке, %.

Дутье |

Процесс |

|

С |

Si |

Мn |

|

S |

P |

|

|

|

|

|

|

|

|

|

Холодное |

Кислый |

(+10) |

÷ (+50) |

(–10) ÷ (–25) |

(–10) ÷ (–30) |

(+40) |

÷ (+100) |

0 |

Горячее |

» |

(+20) |

÷ (+300) |

(–10) ÷ (+20) |

(–10) ÷ (–20) |

(+10) |

÷ (+50) |

0 |

» |

Основной |

(+30) |

÷ (+360) |

(–15) ÷ (–20) |

(–5) ÷ (–15) |

(–20) ÷ (–50) |

(0) ÷ (–10) |

|

|

|

|

|

|

|

|

|

|

Примечание.

Знак "–" – угар; "+" – пригар.

31