- •ПЛАВКА ЧУГУНА В ВАГРАНКАХ

- •Содержание

- •1. Материалы, применяемые при плавке в вагранке

- •1.1 Огнеупорные матрериалы

- •1.2 Металлическая шихта

- •1.3 Ваграночное топливо

- •1.4 Флюсы

- •Вопросы для самоконтроля

- •2. Основное и вспомогательное оборудование ваграночного комплекса

- •2.1 Принцип работы вгранки

- •2.2 Устройство и основные узлы ваграночного комплекса

- •Вопросы для самоконтроля

- •3. Технологический процесс плавки чугуна в вагранке

- •3.1 Тепловые и металлургические процессы плавки

- •3.2.Технология плавки в коксовых вагранках

- •3.3 Расчет шихты

- •3.4 Экспресс-контроль чугуна по ходу плавки

- •Вопросы для самоконтроля

- •4. Расчет вагранки

- •4.1 Расчет материального и теплового баланса вагранки

- •4.2 Расчет размеров вагранки

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

- •Список литературы

Приложение 2

ОТЛИВКИ ИЗ ЧУГУНА. МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

ГОСТ 27208 – 87

Настоящий стандарт устанавливает методы механических испытаний отливок из чугуна при температуре (20 +− 1015 )°С для определения:

временного сопротивления и относительного удлинения после разрыва при растяжении;

твердости по Бринеллю.

1.ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

1.1.Метод отбора образцов

1.1.1.Способ получения заготовок для изготовления образцов из чугуна с пластинчатым графитом – по ГОСТ 24648 – 81.

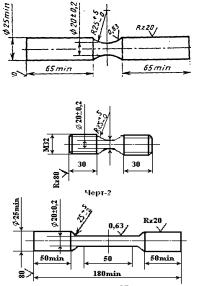

Форма и размеры образцов должны соответствовать приведенным на рис. 1 –

3.

Общую длину образца и способ его крепления устанавливают в зависимости

от конструкции захватов или величины рабочего пространства испытательной машины.

1.1.2.Способ получения заготовки, форма и размеры образца для испытания отливки из ковкого чугуна – по ГОСТ 1215 – 79.

1.1.3.Способ получения заготовки, форма и размеры образца для испытания отливок из чугуна с шаровидным графитом – по ГОСТ 7293 – 85.

1.1.4.Испытания должны проводиться на трех образцах, если в нормативнотехнической документации (НТД) на отливки нет других требований.

1.2. Средства испытаний

1.2.1.Испытания на растяжение отливок из чугуна проводят на разрывных машинах при условии соответствия их требованиям ГОСТ 7855 – 84.

1.3. Подготовка к испытаниям

1.3.1.После механической обработки на рабочей поверхности образца не должно быть раковин, неметаллических включений, трещин, рисок и механических повреждений.

Шероховатость Ra обработанных поверхностей рабочей части образца должна быть не более 0,63 мкм, а шероховатость головок образца Rz – не более 20 мкм по ГОСТ 2789 – 73.

1.3.2.Диаметр рабочей части образца по рис. 2.1 и 2.2 измеряют до испытания в наименьшем сечении в двух взаимно перпендикулярных направлениях, а по рис. 2.3 – в трех местах: в средней части и на границах рабочей длины. Разность наименьшего и наибольшего диаметра образца не должна быть более 0,05 мм.

64

За результат принимают их среднее арифметическое значение. Площадь поперечного сечения образца вычисляют с округлением до 1,0 мм2.

1.4. Проведение испытаний

1.4.1.Образец плавно нагружают осевым растягивающим усилием до разрушения для определения механических характеристик.

1.4.2.Образец из отливок чугуна с пластинчатым графитом (рис. 2) ввинчивают в захват настолько, чтобы резьба на всей длине головки образца входила в зацепление с резьбой захвата.

1.4.3.Испытания образцов из ковкого чугуна проводят по ГОСТ 1497 – 84.

1.4.4.Испытания образцов из чугуна с шаровидным графитом проводят по ГОСТ 1497 – 84.

1.4.5.Скорость нагружения образца при растяжении не должна превышать 10

МПа/с [1 кгс/мм×с)].

|

1.5. Обработка результатов |

|

1.5.1. Временное сопротивление – напряжение |

|

соответствующее наибольшей нагрузке, предше- |

Рис. 2.1 |

ствующей разрушению образца σ вР в мегапаскалях |

(килограмм-силы на квадратный миллиметр) вы- |

|

|

числяют по формуле |

|

σ Вр = |

Рmax |

, |

|

|

|

|||

|

|

F0 |

||

|

где Рmах – максимальная нагрузка, предшествую- |

|||

|

щая разрушению образца, Н (кгс); Fo – площадь по- |

|||

|

перечного сечения рабочей части образца до испы- |

|||

|

тания, мм2. |

|||

|

Относительное удлинение после разрыва опреде- |

|||

Рис.2.3 |

ляют по ГОСТ |

|||

1497 – 84. |

||||

|

||||

Для серого чугуна определяют только временное сопротивление. |

||||

1.5.2.Результаты округляют до 5,0 МПа (0,5 кгс/мм2).

1.5.3.Результаты испытаний не учитывают, если разрушение произошло вне рабочей части образца или в изломе после разрушения обнаружены раковины, различные включения или другие дефекты.

В этом случае испытания повторяют на другом образце из той же партии.

2.ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

2.1. Метод отбора образцов 2.1.1. Измерение твердости на отливки производят в местах, предусмотрен-

ных в НТД на отливки.

Допускается определять твердость на образце после испытания на изгиб или на заготовках для испытаний на растяжение. Образцы должны быть той же плавки, что и проверяемая отливка.

Допускается измерение твердости проводить на специальных образцах в виде

65

приливов к отливкам. В этом случае места их расположения и размеры, а также места испытаний должны быть установлены в НТД на отливки.

2.2. Средства измерения

2.2.1.Измерение твердости производят по методу Бринелля по ГОСТ 9012 – 59 и ГОСТ 23677 – 79.

2.3. Подготовка к измерению

2.3.1.Место для проведения измерения должно быть предварительно зачищено на глубину не менее 2,0 мм, если в НТД на отливки нет других требовании.

Шероховатость поверхности Ra по ГОСТ 2789 – 73 не должна превышать 2,5 мкм.

2.3.2.Установочная поверхность отливки должна быть очищена от пригара, окалины и других покрытии.

2.4. Проведение измерений

2.4.1.На крупногабаритных отливках, в случае невозможности измерения твердости по методу Бринелля стационарным прибором, допускается измерять твердость переносным твердомером статического действия по ГОСТ 22761 – 77 или ГОСТ 9030 – 75 или прибором динамического действия с применением эталона твердости по Бринеллю, или нормированной силой удара по ГОСТ 18661

–73.

2.4.2.Твердость по Бринеллю определяют как среднее арифметическое результатов трех измерений твердости, если в НТД на отливки нет других указаний.

Таблица 2.1

ПРОТОКОЛ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Марка чугуна Количество образцов Тип испытаний машины

|

|

|

|

мм |

, |

|

Временное сопротивлениеσв, МПа |

|

илиНомерклеймо образца |

Номерплавки |

Номерпартии |

Начальнаярасчетная длинаl |

к |

Максимальное разрушающееусилие, Н(кгс) |

Относительное удлинениепосле разрываδ, % |

||

образцаДиаметрd |

Конечнаям расчетная последлинаразрыва l |

|||||||

|

|

|

|

, |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

мм , |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

66

|

Приложение 3 |

ЧУГУН ЛИТЕЙНЫЙ |

ГОСТ 4832 – 95 |

Технические условия |

|

Настоящий стандарт распространяется на литейный чугун, предназначенный для дальнейшей переплавки в чугунолитейных цехах при производстве отливок.

Показатели технического уровня, установленные настоящим стандартом, предусмотрены для высшей и первой категории качества.

1.МАРКИ

1.1.В зависимости от назначения литейный чугун изготовляют марок Л1, Л2, ЛЗ, Л4, Л5, Л6, химический состав которых указан в табл. 3.1;

рафинированный магнием марок ЛР1, ЛР2, ЛРЗ, ЛР4, ЛР5, ЛР6, ЛР7, химический состав которых указан в табл. 3.2.

1.2.Литейный чугун марок Л1, Л2, Л3, Л4, Л5, Л6 с массовой долей серы не более 0,04% и литейный чугун рафинированный магнием, всех марок соответствует высшей категории качества.

(Введен дополнительно, Изм. № 1).

Марка чугуна

Л1

Л2

Л3

Л4

Л5

Л6

|

|

|

|

|

|

|

Таблица 3.1 |

|

|

|

|

Массовая доля, % |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

марганца |

|

|

|

кремния |

|

группы |

|

|||

|

I |

II |

III |

IV |

|||

|

|

|

|

||||

Св. 3,2 до 3,6 вкл. |

|

|

|

|

|||

« |

2,8 |

« |

3,2 « |

|

|

|

|

« 2,4 « 2,8 « |

До 0,3 |

Св. 0,3 до |

Св. 0,5 до |

Св. 0,9 до |

|||

« 2,0 |

« 2,4 « |

включ. |

0,5 включ. |

0,9 включ. |

1,5 включ. |

||

« |

1,6 |

« |

2,0 « |

|

|

|

|

« |

1,2 |

« |

1,6 « |

|

|

|

|

|

|

|

|

|

|

|

|

67

Марка чугуна

Л1

Л2

Л3

Л4

Л5

Л6

Марка чугуна

ЛР1

ЛР2

ЛР3

ЛР4

ЛР5

ЛР6

ЛР7

Продолжение табл. 3.1.

Массовая доля, %

|

|

|

|

|

фосфора |

|

|

серы, не более |

|

||

|

|

|

|

|

класса |

|

|

|

категории |

|

|

А |

|

Б |

|

В |

Г |

Д |

1 |

|

2 |

3 |

4 |

|

не более |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

– |

0,08 |

|

0,12 |

|

0,3 |

Св. 0,3 до |

Св. 0,7 до |

0,02 |

|

0,03 |

0,04 |

|

|

|

|

|

||||||||

|

|

0,7 включ. |

1,2 включ |

|

|

||||||

|

|

|

|

|

|

|

|

|

0,05 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.2 |

|

|

|

|

|

Массовая доля, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

марганца |

|

фосфора, не |

серы, не бо- |

||

|

|

|

|

|

более |

лее |

|||

|

кремния |

|

|

|

|||||

|

|

|

|

|

|

|

|

||

|

|

группы |

|

класса |

категории |

||||

|

|

|

|

|

|||||

Св. 3,2 до 3,6 |

I |

II |

III |

А |

Б |

1 |

2 |

||

|

|

|

|

|

|

|

|||

|

включ. |

|

|

|

|

|

|

|

|

« |

2,8 |

« 3,2 « |

|

Св. 0,3 |

Св. 0,5 |

|

|

|

|

« |

2,4 |

« 2,8 « |

До 0,3 |

0,08 |

0,12 |

0,005 |

0,01 |

||

« 2,0 « 2,4 « |

включ. |

до 0,5 |

до 1,0 |

||||||

включ. |

включ. |

|

|

|

|

||||

« |

1,6 |

« 2,0 « |

|

|

|

|

|

||

|

|

|

|

|

|

|

|||

« |

1,2 |

« 1,6 « |

|

|

|

|

|

|

|

« |

0,8 |

« 1,2 « |

|

|

|

|

|

|

|

2.ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1.Литейный чугун должен изготовляться в соответствии с требованиями настоящего стандарта и технической документации, утвержденной в установленном порядке.

2.2.Литейный чугун изготовляют в чушках без пережима, с одним или двумя пережимами. Толщина чушки в месте пережима должна не превышать 30 мм.

2.3.Масса чушки без пережима должна быть не более 18 кг, с одним пережимом – 30 кг, с двумя пережимами – 45 кг.

По согласованию изготовителя с потребителем допускается изготовлять чушки массой не более 55 кг.

2.4.Количество боя в чугуне не должно превышать 2% массы партии. К бою относят куски массой не более 2 кг.

2.3, 2.4. (Измененная редакция. Изм. № 1)

68

2.5.На поверхности чушек не должно быть остатков шлака. Допускается налет извести, графита и других компонентов смеси для опрыскивания мульд, не влияющих на качество чугуна.

2.6.Количество чушек с наличием на поверхности графитной спели и раковин в литейном чугуне не должно превышать 10% массы партии.

На поверхности чушек литейного рафинированного магнием чугуна не допускается наличие графитной спели.

2.7.По требованию потребителя литейный и литейный рафинированный магнием чугун изготовляют с нормированной массовой долей углерода, указанной

втабл. 3.3.

Таблица 3.3

Марка чугуна |

Массовая доля углерода, % |

|

|

Л1, ЛР1 |

3,4 – 3,9 |

Л2, ЛР2 |

3,5 – 4,0 |

Л3, ЛР3 |

3,6 – 4,1 |

Л4, ЛР4 |

3,7 – 4,2 |

Л5, ЛР5 |

3,8 – 4,3 |

Л6, ЛР6 |

3,9 – 4,4 |

ЛР7 |

4,0 – 4,5 |

2.8.По требованию потребителя литейный чугун, рафинированный магнием, изготовляют с нормированной массовой долей микропримесей в соответствии с табл. 3.4.

2.9.По требованию потребителя в литейном чугуне, выплавленном из медесодержащих руд, дополнительно определяется массовая доля меди и указывается в документе о качестве.

2.10.По требованию потребителя изготавливают чугун марок Л1 и ЛР1 с массовой долей кремния более 3,6%.

2.11.По требованию потребителя литейный чугун изготовляют с массовой долей серы до 0,03% и хрома до 0,05% для производства отливок из чугуна с шаровидным графитом, с массовой долей хрома до 0,04% для отливок из ковкого чугуна и с массовой долей хрома до 0,1% для отливок из серого чугуна.

2.10., 2.11. (Измененная редакция, Изм. № 1).

2.12.По требованию потребителя литейный чугун марок Л2, Л3 и Л4 для производства поршневых колец изготовляется с массовой долей марганца 0,6 – 0,8% и фосфора 0,4 – 0,6%.

2.13.Литейный чугун всех марок должен изготовляться с указанием массовой доли углерода.

69

|

|

|

|

|

|

|

Таблица 3.4 |

Марка |

|

Массовая доля микропримесей, %, не более |

|||||

чугуна |

титана |

|

ванадий |

хром |

свинца |

алюминия |

магния |

|

|

|

|

|

|

статочно |

|

ЛР1 |

0,06 |

|

|

|

|

|

|

ЛР2 |

0,06 |

|

|

|

|

|

|

ЛР3 |

0,05 |

|

|

|

|

|

|

ЛР4 |

0,05 |

|

0,05 |

0,01 |

0,005 |

0,005 |

0,005 – 0,019 |

ЛР5 |

0,05 |

|

|

|

|

|

|

ЛР6 |

0,05 |

|

|

|

|

|

|

ЛР7 |

0,05 |

|

|

|

|

|

|

2.14.(Исключен. Изм. № 1).

2.15.Чугун, соответствующий определенной марке по массовой доле кремния, но не соответствующий по массовой доле серы, относят к ближайшей марке по кремнию и соответствующей категории по массовой доле серы.

3.ПРАВИЛА ПРИЕМКИ

3.1.Чушки принимают партиями. Партия должна состоять из чугуна одной марки, группы, класса и категории, оформленного одним документом о качестве, содержащим:

наименование предприятия-изготовителя или его товарный знак; наименование потребителя; марку, группу, класс и категорию чугуна; результаты химического анализа; массу и номер партии; штамп технического контроля;

обозначение настоящего стандарта; изображение государственного Знака качества для продукции с государ-

ственным Знаком качества.

3.2.Для проверки качества поверхности из разных мест отбирают 10 чушек от партии до 20 т и 20 чушек от партии свыше 20 т.

3.3.Для определения химического состава чугуна в чушках отбирают из разных мест не менее трех чушек от партии до 20 т и шесть чушек от партии свыше 20 т.

Объем выборки для определения химического состава жидкого чугуна — по ГОСТ 7565 – 81.

(Измененная редакция, Изм. № 1).

3.4.При получении неудовлетворительных результатов испытании хотя бы по одному из показателей по нему проводят повторную проверку на удвоенной выборке, взятой от той же партии.

Результаты повторной проверки распространяются на всю партию.

70

4.МЕТОДЫ ИСПЫТАНИЙ

4.1.Контроль поверхности чушек проводит без применения увеличительных прибором.

(Измененная редакция. Изм. № 1).

4.2.Для определения химического состава чугуна отбирают пробы после слива одной четверти, половины и трех четвертей ковша. От каждой чушки или пробы отбирают стружку. Место сверления должно быть зачищено сверху и снизу на глубину не менее 5 мм.

В лунке образовавшейся при сверлении, не допускается наличие раковин шлаковых и других посторонних включении.

4.3.(Исключен, Изм. № 1).

4.4.Химический анализ чугуна проводят по ГОСТ 22536.1 – 77 – ГОСТ 22530.8 – 87, ГОСТ 22536.3 – 77 или другими методами, обеспечивающими требуемую точность определения, предусмотренную указанными стандартами.

4.5. Содержание свинца и магния определяют по методикам, согласованным изготовителем с потребителем.

5.МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1.Чугун транспортируют навалом в железнодорожных вагонах. Вагон загружают чугуном одной партии.

Допускается транспортировать в одном вагоне чугун различных партий с принятием мер, исключающих их смешивание.

5.2.В каждом вагоне на видном месте не менее чем в трех местах должен быть прикреплен ярлык, на котором нанесены:

наименование или товарный знак предприятия-изготовителя; марка, группа, класс и категория чугуна; химический состав чугуна; номер партии (плавки); масса чугуна;

обозначение настоящего стандарта.

5.3.Чугун должен храниться по партиям с принятием мер, исключающих их перемешивание.

71