- •ПЛАВКА ЧУГУНА В ВАГРАНКАХ

- •Содержание

- •1. Материалы, применяемые при плавке в вагранке

- •1.1 Огнеупорные матрериалы

- •1.2 Металлическая шихта

- •1.3 Ваграночное топливо

- •1.4 Флюсы

- •Вопросы для самоконтроля

- •2. Основное и вспомогательное оборудование ваграночного комплекса

- •2.1 Принцип работы вгранки

- •2.2 Устройство и основные узлы ваграночного комплекса

- •Вопросы для самоконтроля

- •3. Технологический процесс плавки чугуна в вагранке

- •3.1 Тепловые и металлургические процессы плавки

- •3.2.Технология плавки в коксовых вагранках

- •3.3 Расчет шихты

- •3.4 Экспресс-контроль чугуна по ходу плавки

- •Вопросы для самоконтроля

- •4. Расчет вагранки

- •4.1 Расчет материального и теплового баланса вагранки

- •4.2 Расчет размеров вагранки

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

- •Список литературы

1. Материалы, применяемые при плавке в вагранке

При ваграночной плавке применяют огнеупорные материалы для футеровки печи, защищающие ее от воздействия высоких температур; металлическую шихту, смешение и расплавление компонентов которой обеспечивают необходимое количество и заданный химический состав чугуна; топливо, при горении которого выделяется теплота, необходимая для плавления и перегрева чугуна и шлака до заданных температур; флюсы, понижающие вязкость шлака и обеспечивающие более полное протекание металлургических процессов между жидким чугуном и шлаком, который образуется из золы кокса, продуктов окисления и загрязнения шихты и в результате оплавления футеровки печи.

1.1 ОГНЕУПОРНЫЕ МАТРЕРИАЛЫ

Важнейшие свойства огнеупорных материалов: огнеупорность, температура начала деформации под нагрузкой при высокой температуре, термическая стойкость, шлакоустойчивость, постоянство объема при нагревании.

В зависимости от степени огнеупорности материалы подразделяются на огнеупорные (стойкие при температуре от 1580 до 1770 °С), высокоогнеупорные (от 1770 до 2000 °С) и высшей огнеупорности (выше 2000 °С).

Огнеупорность – это способность материала противостоять, не расплавляясь действию высоких температур (выше 1580 °С). Мерой огнеупорности считается температура, при которой вершина усеченной трехгранной пирамиды высотой 30

ммсо сторонами оснований 8 и 20 мм при деформации коснется основания.

Температуру начала деформации под нагрузкой определяют с помощью образца

цилиндрической формы диаметром 36 мм, высотой 50 мм, который нагревают со скоростью 10 °С/мин в высокотемпературной печи. Во время испытания образец находится под давлением 0,2 МПа. Температура начала деформации – температура, при которой образец сожмется на 3 мм. Испытание заканчивают, когда образец оказывается сжатым до 40% его первоначальной высоты.

Термическая стойкость – способность материала не разрушаться под действием знакопеременных температурных нагрузок. Термическую стойкость плотных огнеупорных материалов определяют числом теплосмен (нагревов и резких охлаждений), которые может выдержать материал до определенной степени разрушения. Для испытания берут кирпич размером 230 х 113 х 65 мм, который вводят торцом на глубину 50 мм (по длине) в разогретую до 1300 °С печь и выдерживают в ней при этой температуре в течение 10 мин, после чего нагретый конец опускают в бак с проточной водой температурой 5 – 25 °С на глубину 50 мм на 5 мин, затем образец выдерживают 5 – 10 мин на воздухе. Нагрев и охлаждение повторяют до тех пор, пока образец не потеряет 20% массы.

Шлакоустойчивость – способность материала противостоять разрушающему действию жидких шлаков. По этому признаку все огнеупорные материалы подразделяют на три группы: кислые, которые не разрушаются под действием кислых шла-

4

ков; основные, которые не разрушаются под действием основных шлаков, и нейтральные, которые противостоят действию и тех и других шлаков. На шлакоустойчивость влияют химический состав огнеупора, смачиваемость его поверхности шлаком, содержание оксидов железа, марганца, физическое состояние поверхности огнеупора.

Изменение объема огнеупора при нагревании не должно превышать 1%: увеличение вызывает выпучивание кладки, уменьшение (усадка) - выпадение отдельных кирпичей.

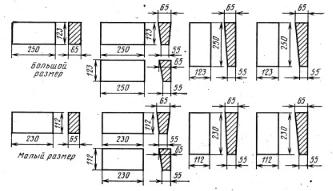

По форме и размерам все виды огнеупорных изделий подразделяют на нормальный прямой и клиновой кирпичи большого и малого размера (рис. 1) и фасонные изделия. Огнеупорные материалы применяют и в виде порошка для приготовления растворов для

Рис. 1 Стандартные огнеупорные материалы заполнения швов кладки и на-

бивной футеровки. Сухие смеси – мертели смешивают с водой до консистенции сметаны.

Характеристика огнеупорных материалов. По химико-минералогическому составу огнеупорные материалы можно подразделить на кремнеземистые (динасовые), алюмосиликатные, магнезиальные, хромистые, углеродистые и специальные.

Динасовые огнеоупоры – материалы, содержащие не менее 90% SiО2. Их изготовляют из измельченных кварцевых пород с добавкой 1,5 – 2,8% известкового молока или другой связки. Из полученной массы формуют сырец, который сушат и обжигают при 1470 °С. Динас характеризуется высокой огнеупорностью (1700 °С), температурой начала деформации под нагрузкой 1650 °С, хорошей стойкостью по отношению к кислым шлакам, но низкой термической стойкостью, поэтому его не применяют в печах, работающих периодически с резкой сменой температур.

Алюмосиликатные огнеупоры делят на низкоглиноземистые – шамоты (35% А12О3 и 60% SiО2) и высокоглиноземистые – муллитовые и корундовые изделия (более 46% А12О3). Шамотные изделия получают следующим образом: свежедобытую глину сушат и обжигают при температуре 1200 – 1400 °С. Глина спекается, образуя муллит. Полученный продукт называют шамотом. Его дробят, размалывают, смешивают с глиной (50% шамота и 50% глины) и формуют изделия, затем их сушат и обжигают при температуре 1300 – 1350 °С.

Шамотные огнеупоры широко применяют для футеровки печей. Они имеют низкую температуру начала деформации под нагрузкой (1300°С), низкую устойчивость по отношению к расплавленным шлакам, значительную пористость, но удовлетворительную термическую стойкость. Высокоглиноземистые огнеупорные изделия в зависимости от содержания А12О3 подразделяют на силиманитовые (46 – 65% А12О3), муллитовые (65 – 75% А12О3), муллитокорундовые (75 – 90% А12О3)

5

и корундовые (более 90% А12О3). Они имеют высокую шлакоустойчивость по отношению к кислым шлакам и удовлетворительную по отношению к основным.

Магнезиальные огнеупоры делят на магнезитовые (MgO), доломитовые (MgO

• СаО), форстеритовые (2 MgO • SiО2), шпинельные (MgO • А12О3), хромомагнезитовые (MgO • Сг2О3). Они отличаются высокой огнеупорностью, хорошо противостоят действию основных шлаков. Магнезит получают при обжиге MgCО3 при температуре 1600 °С. Оставшийся после отжига и удаления СО2 оксид магния дробят и получают металлургический порошок, использующийся при наварке основных подин. При производстве изделий к дробленому магнезиту добавляют сульфит- но-спиртовую барду, жидкое стекло. Затем изделия формуют, сушат и обжигают при температуре 1600°С. Изделия отличаются высокой огнеупорностью (свыше 2000 °С), температурой начала деформации под нагрузкой 1600 °С, хорошим сопротивлением воздействию основных шлаков, низкой термической стойкостью.

Доломит получают при обжиге MgCО3 • СаСО3. Полученные оксиды MgO и СаО дробят. Применяют в виде порошка или готовят изделия, как и из магнезита. По свойствам доломит уступает магнезиту.

Форстеритовые изделия состоят из форстерита Mg2SiO4 и магнезиоферрита MgFe2O4. Они обладают высокой огнеупорностью (1800°С) и удовлетворительной устойчивостью к основным шлакам.

Шпиндельные изделия содержат MgO • А12О3, Сг2О3 и Fe2O3. Отличаются высокой огнеупорностью (1900 °С), удовлетворительной устойчивостью к основным шлакам и хорошей термической стойкостью.

Хромомагнезитовые изделия готовят из смеси хромита и магнезиального порошка. По сравнению с магнезитовыми обладают высокой термостойкостью и устойчивостью по отношению к основным шлакам.

Углеродосодержащие огнеупоры в основе имеют кристаллический графит и подразделяются на графошамотные, углеродистые и карбокорундовые. Графошамотные огнеупоры получают из смеси 50% графита, 10% шамота, 40% огнеупорной глины. Заформованные изделия сушат и обжигают при 1300 °С в восстановительной атмосфере. Они отличаются высокой огнеупорностью, термостойкостью. Углеродистые огнеупоры получают из дробленного кокса или антрацита, смешанных со смолой. Изделия формуют, обжигают в восстановительной атмосфере при 1450°С. Они отличаются высокой огнеупорностью (2500 °С), высокой термостойкостью, устойчивостью по отношению к основным и кислым шлакам, теплопроводностью и электрической проводимостью. Карборундовые изделия получают при смешении карборунда SiC с огнеупорной глиной и обжиге при 1500°С. Изделия имеют высокую огнеупорность (до 2000 °С), температуру начала деформации под нагрузкой 1750 °С, устойчивы по отношению к кислым шлакам. Из карборунда готовят муфели, электронагреватели, элементы нагрева воздухонагревателей и т.п.

Огнеупоры для вагранок. Футеровкой вагранки называют слой огнеупорного материала, защищенный кожух по всей высоте от действия высоких температур. Футеровка работает в тяжелых условиях, ибо на нее одновременно воздействуют

6

высокие температуры, шлак, удары во время завалки шихты и трение о стенки. Во время выбивки она подвергается термическим ударам. Чаще всего для футеровки вагранки применяют шамотный кирпич, который в зависимости от огнеупорности и состава бывает трех марок (ГОСТ 3272 – 71): ШАВ – кирпич с огнеупорностью не ниже 1730 °С, предназначается для футеровки горна, плавильного пояса, переходных каналов летки и копильника; ШБВ – кирпич с огнеупорностью не ниже 1670 °С и ПБВ – полукислый кирпич с огнеупорностью не ниже 1670 °С, предназначенные для футеровки остальных зон вагранок. Размеры шамотных изделий для футеровки вагранки приведены в табл. 1.1.

Характеристика огнеупорных шамотных изделий для футеровки вагранок (ГОСТ 3272 – 71)

Наименование |

изделийНомера |

|

Размеры, мм |

|

Объём,см3 |

||

|

|

|

|

||||

|

|

|

|

|

|

||

изделия |

|

а |

а1 |

б |

в |

|

|

Клин ребровой |

1 |

65±2 |

45±2 |

230±4 |

113±3 |

1430 |

|

|

|||||||

|

2 |

65±2 |

55±2 |

230±4 |

113±3 |

1560 |

|

Клин прямой |

|

|

|

|

|

|

|

|

3 |

65±2 |

— |

113±3 |

230±4 |

1690 |

|

Клин трапеце- |

4 |

230±4 |

195±4 |

75±2 |

125±3 |

1990 |

|

идальный |

|||||||

5 |

210±4 |

170±4 |

75±2 |

125±3 |

1780 |

||

|

|||||||

|

6 |

230±4 |

205±4 |

80±2 |

150±3 |

2610 |

|

|

7 |

265±4 |

227±4 |

80±2 |

150±3 |

2950 |

|

Клин ребровой |

|

|

|

|

|

|

|

|

8 |

140±3 |

120±3 |

230±4 |

65±2 |

1940 |

|

|

|

|

|

|

|

|

|

Таблица 1.1 |

||||

Масса, кг |

|

|

|

r, ммРадиускладки |

|

|

|||

2,9 |

|

|

|

260 |

3,1 |

|

|

|

633 |

3,4 |

|

|

|

— |

4,0 |

|

|

|

700 |

3,6 |

|

|

|

534 |

5,2 |

|

|

|

1294 |

5,9 |

|

|

|

900 |

3,9 |

|

|

|

393 |

|

|

|

|

|

Для уменьшения разъедающего действия шлака, особенно на швы кладки, применяют набивную футеровку в зоне фурм и плавильного пояса, состоящую из кварцевого песка (60 – 65%), огнеупорной глины (20 – 15%), щебня шамота (20%) и воды (сверх 100%), иногда добавляют жидкое стекло. Основные огнеу-

7