- •1. Общие положения методики конструирования изделий из бумаги и картона

- •1.1. Особенности конструирования и оформления основных видов изделий из бумаги и картона.

- •1.2. Художественное конструирование и его роль при проектировании изделий из бумаги и картона, эстетические и рекламные требования к упаковке из бумаги и картона.

- •1.3. Классификация изделий из бумаги и картона по виду их применения и другим параметрам.

- •1.4. Государственные стандарты на картонную, бумажную и потребительскую тару. Понятия и термины по таре и упаковке.

- •1.5. Виды чертежей для плоских и объемных изделий из бумаги и картона. Особенности начертания изображений на чертежах при конструировании этих изделий.

- •2. Основы композиции

- •2.1. Понятие о композиции

- •2.2. Основные средства и приемы гармонизации формы при конструировании плоских и объемных картонно-бумажных изделий.

- •3. Основы цветоведения

- •3.1. Основные понятия о цвете. Оценка, характеристики системы измерения цвета.

- •3.2. Психофизиологические особенности воздействия цвета на человека, гармоничные сочетания цветов, символика цвета.

- •4. Промышленная графика

- •4.1. Основные понятия о промышленной графике

- •4.2. Промышленная графика (дизайн-графика) при оформлении изделий из бумаги и картона.

- •4.3. Декоративно-информационные и рекламные требования к упаковке товаров.

- •4.4. Тенденции развития промышленной графики.

- •5. Конструкции, методы конструирования и оформления картонно-бумажных изделий – средств паковки.

- •5.1. Конструирование и оформление бумажных мешков и пакетов.

- •5.2. Конструирование и оформление пачек

- •5.4. Учет физико-механических свойств гофрированных картонов и методов их обработки при конструировании ящиков из гофрированного картона

- •5.5. Особенности конструирования, типы и виды конструкций ящиков из гофрированного картона.

- •5.6. Конструкции комплектующих деталей к ящикам из картона.

- •5.7. Конструкции картонных контейнеров и поддонов.

- •5.8. Конструирование многоугольных барабанов для сыпучих продуктов из гофрированного картона.

- •5.9. Учет художественно-конструкторских требований для тары из гофрированного картона.

- •5.10. Конструктивные расчеты картонных ящиков и выбор оптимальной конструкции, гарантирующей сохранность товарной продукции и экономичность тары.

- •6. Изделия из бумажного литья.

- •6.1. Разновидности и конструктивные особенности изделий из бумажного литья.

- •6.2. Конструкции матриц для литья бумажных изделий.

- •7. Конструирование и оформление санитарно-бытовых изделий из бумаги и картона.

- •7.1. Изделия разового потребления

- •7.2. Бумажные тарелки

- •7.3. Бумажные подкладки для кондитерских изделий.

- •8. Картонно-бумажные изделия для учебных и канцелярских целей.

- •8.1. Изделия для канцелярских и учебных целей.

- •8.2. Конструирование и оформление изделий для учебно-канцелярских целей

- •9. Игрушки и декоративные изделияиз бумаги и картона.Конструирование и оформлениедекоративных изделий и игрушек

- •10. Конструирование и оформление изделий из бумаги и картона для технических целей.

- •10.1. Картонно-бумажные изделия для текстильной, электро-и радиотехнической, моторостроительной и других отраслей промышленности.

- •10.2. Изделия для текстильной промышленности.

- •10.3. Трубы из бумаги и картона.

- •10.4. Корпуса электрических катушек.

- •10.5. Уплотнения из бумаги и картона.

5.10. Конструктивные расчеты картонных ящиков и выбор оптимальной конструкции, гарантирующей сохранность товарной продукции и экономичность тары.

Теоретические расчеты при конструировании картонных ящиков требуют, как правило, производственной проверки. Для приближенных расчетов прочности ящика на сжатие можно воспользоваться зависимостью, Н: P=2,55PT√δZ, где δ — толщина картона, см; Z — периметр ящика, см; Рт— торцевая жесткость, Н/см.

Существует зависимость между прочностью продавливания плоского слоя, жесткостью гофрированного слоя и сопротивлением торцевому сжатию гофрированного картона, Н/см: Pт = 0,968 (Р1+Р2+Р3), где P1 — сопротивление сжатию одного плоского слоя, Н/см; Р2 — сопротивление сжатию второго плоского слоя, Н/см; Р3 — сопротивление сжатию гофрированного слоя, Н/см.

Правильный выбор прочностных параметров оказывает большое влияние на прочностные свойства конструкции ящика, гарантирующей сохранность товарной продукции. Существенное влияние жесткость картона оказывает на процессы изготовления ящиков — на качество рилевки, образующей линии сгиба на заготовках. Низкая жесткость картона приводит к его деформации на печатнопросекальных машинах, и ящики приобретают неправильную форму, затрудняя дальнейшее их использование. Правильная геометрическая форма ящика необходима при автоматизированной укладке и штабелевке с использованием сформированных пакетов на стан- дартных поддонках, которые и штабелюются до определенной высоты.

Рис 62. Снижение прочности ящиков от продолжительности хранения и влажности воздуха:

а — в процессе хранения; б — от влажности окружающей среды; / — влажность среды; 2 — прочность картонных ящиков

Высота штабеля ящиков, уложенных на поддоны, будет равна, см : Н=hп+hini, где h — высота одного ящика, см; n— количество рядов в одном пакете; hi — толщина поддона, см; ni — количество поддонов.

На высоту штабелей влияют способ штабелевки и влажность в помещении. Зависимость снижения прочности от продолжительности хранения ящиков на складе и влажности воздуха приведена на рис. 62. Определенная высота штабеля с учетом продолжительности хранения предусматривается ГОСТ 18211 — 72 из следующей зависимости прочности ящика на сжатие, МПа:

D = 0,lkG(H — h)lhS,

где D — величина сопротивления сжатию, МПа; k — коэффициент запаса прочности, характеризующий сроки хранения; до 30 дней k = 1,6; до 100 дней k = 1,65; свыше 100 k=2; G — масса продукции, кг; Н — высота штабеля, см; h — высота ящика, см; S — площадь основания, см2.

Из вышеприведенной зависимости высота штабеля будет равна, см :

H=h{DS + kG)!kG.

При выборе конструкции картонного ящика необходимое сопротивление, Н, ящика сжатию, зависящее от размеров, свойств материала, продолжительности нагрузки, определяется по формуле

Р = SpSt,δ A,

где Sp — коэффициент прочности при единовременной нагрузке; St — коэффициент прочности при длительной нагрузке; δ — суммарная нагрузка на нижний ящик при возможной высоте штабеля, Па; А — площадь основания ящика, м2.

Рис. 63. Зависимость сопротивления сжатию:

а — от распределения нагрузки на поверхность ящика; б — относительная нагрузка в зависимости от длительности действия нагрузки

Коэффициент прочности при единовременной нагрузке определяется:

Sp = 100/Рs

где Ps— изменение сопротивления сжатию, учитывающее распределение нагрузки на поверхность ящика, %.

Величина Ps определяется по графической зависимости (рис. 63, а). Коэффициент, учитывающий длительность нагрузки, определяется по формуле

St = 100/η), где η— процент относительной нагрузки, определяемой из графика

на рис. 63.

При окончательном выборе материала, гарантирующего прочность ящика в заданных параметрах, гофрированный картон должен иметь необходимый показатель сопротивления излому Н/см, который определяется по формуле

Pи =(P — 250)/ 3,25√2 (l + b)

где l— длина ящика, см; Ь — ширина ящика, см; Р— сопротивление сжатию, Н.

При выборе конструкции ящика и его комплектующих деталей руководствуются видом и спецификой упаковываемого изделия, затем условиями транспортировки: видом транспорта, дальностью перевозок, которые в основном определяют выбор прочностных показателей ящика.

Размеры и форму ящика определяют, прежде всего габариты изделия. На ящики многих сыпучих продуктов и штучных товаров существуют ГОСТы. В целях выбора оптимальной конструкции ящика все виды изделий, подлежащих упаковке, в зависимости от способности воспринимать вместе с тарой или без нее статические и динамические нагрузки с учетом их сохранности, подразделяются на три группы: к первой относят изделия, воспринимающие значительные статические и динамические нагрузки (метизы, текстиль, консервы в металлических банках, книжная продукция и т. п.); ко второй — изделия, которые могут воспринимать определенные динамические нагрузки и сравнительно небольшие статические. Изделия третьей группы могут воспринимать в известных пределах динамические, но не воспринимают статические нагрузки, передаваемые через ящик при их штабелевке (некоторые виды продукции пищевой промышленности и ряд другой не воспринимают усилий сжатия). Зная группу изделия для упаковки в ящиках, можно выбрать вид гофра, соединительного шва, тип физико-механических испытаний упаковки тары с изделием в соответствии с требованиями ГОСТа.

Определив группу изделий по отношению к нагрузкам, устанавливают параметры данного изделия: массу, габариты, конфигурацию, вид упаковки (индивидуальная или групповая), специфичные требования к упаковке (сохранность внешнего вида изделия, влияние влажности и температуры воздуха и т. п.). Кроме этих данных, для разработки конструкции и определения его размеров необходимо учитывать технологический и геометрический факторы, которые определяют функциональное и экономическое обоснование конструктивного решения. Технологический фактор включает рациональность выбранных размеров по раскрою заготовок (разверток) ящика непосредственно на гофроделательном агрегате, имеющим определенную рабочую ширину. Необходимо проверить, экономично ли осуществляется раскрой полотна гофрированного картона на заготовки по его ширине, допустимы ли размеры отходов по ширине полотна и нельзя ли их использовать, если их размеры превышают допустимые нормы. Например, при ширине полотна картона гофроделательного агрегата 2100 мм минимальное количество отходов (обрезков) по ширине обрезаемых кромок будет 30 мм (по 15 мм с каждой стороны полотна) картона. Допустимой считают суммарную величину обрезкой 3% (63 мм). Рациональность раскроя на гофрировальном агрегате определяют по

Во = пВ3, (1)

P= Bp - Во (2)

P1= Bp - Во / Bp (3)

где Вр — рабочая ширина, мм; Во — обрезная ширина полотна картона, мм; В3 — ширина заготовки ящика, мм; п — число заготовок, одновременно раскраиваемых по ширине полотна карте-. на, выраженное в целых числах; Р — величина обрезков, мм; Pi-величина обрезков, %.

При превышении нормы отходов свыше 3% необходимо проверить, какие существуют возможности использования этих отходов для раскраивания в рамках ширины обрезаемых кромок, комплектующих деталей или других изделий.

Геометрический фактор определяет выбор рационального соотношения сторон ящика. Имеются данные оптимального расхода материала на единицу полезного объема ящика (без учета комплектующих деталей), при которых соотношение стороны ящика L:B:H соответственно равно 2:1:2, но такие ящики при хорошем сопротивлении удару (при сбрасывании ящика) имеют слабое сопротивление сжатию. Наиболее прочным при статической и динамической нагрузке является ящик кубической формы со сторонами 1:1:1, но это требует повышения расхода материалов на 12%.

По данным ЦНИИТУ, оптимальные прочностные соотношения сторон ящиков являются 1,6:1:1,25 и 1,8:1:1. Выбор правильного соотношения сторон должен определяться с учетом всех факторов нахождением их оптимального соотношения. Стандартные размеры ящиков определяются на основе модуля плоского поддона 1200X800 мм, поэтому размеры разверток ящиков по ширине полотна картона не находятся в кратных соотношениях.

Экономическая эффективность выбора конструкции ящика связана, прежде всего, с расходом картона на единицу полезной емкости ящика, зависящую от правильности выбора типа гофрированного картона, рационального раскроя заготовок (разверток), выбора оптимальной формы конструкции по отношению сторон, типа ящика.

Выбор типа гофра определяет расход бумаги на волнистый слой, толщина плоских слоев и высота гофра влияют на толщину гофрированного картона, которая увеличивает объем транспортируемых ящиков и требует повышения затрат на транспортно-складские расходы.

С экономической точки зрения масса 1 м2 гофрированного картона менее значительна, но ее все же надо учитывать, так как этим снижается масса тары, что позволяет лучше использовать грузоподъемность транспортных средств при автомобильных перевозках. Для оптимального раскроя заготовки ящика гофрированного картона нужно определить его количество, необходимое для раскроя по каждому из возможных вариантов с целью уменьшения расхода. По методике рационального раскроя ВНИЭКИТУ, расход картона на производство ящиков зависит от соотношения сторон заготовки. Оптимальный расход картона при максимальной вместимости ящика получается при отношении сторон 2:1:2.

5.11. Конструирование и оформление картонно-бумажной тары с круглым поперечным сечением.

Особенности оформления и конструкции основных узлов

Картонно-бумажная тара с круглым поперечным сечением, применяемая для сыпучей, пастообразной и жидкой продукции, имеет в основном цилиндрический или конический корпус. При выборе конструкции такой тары большое влияние оказывают ее геометрические параметры: цилиндрическая или коническая форма, соотношение диаметра и высоты, необходимость в специальных элементах для удобства пользования.

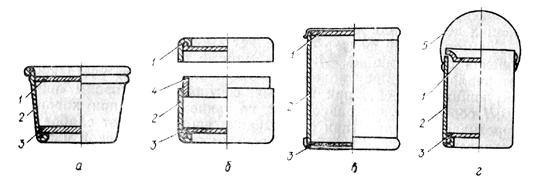

Рис. 64. Основные виды тары, имеющей круглое поперечное сечение: а —стакан; 6 — банка; в — барабан; г — ведро; / — крышка; 2 — корпус; 3 — дно; 4 — шейка; 5 — ручка

Выбор конической формы изделия позволяет уменьшать объем при складировании и транспортировке изделий, так как порожние конические изделия, например стаканчики, вкладываются друг в друга.

К основным видам тары с круглым поперечным сечением относят: стаканы, барабаны, банки, бутылки или фляги и ведра. Основные детали каждого вида тары: корпус, крышка и дно, у банок дополнительной деталью узла соединения корпуса с крышкой может быть горловина, у ведер — ручка (рис. 64). Корпуса, горловины и усиливающиеся кольца по способу формирования могут быть набивными, склеенными или сшитыми из раскроя. Тара, выполненная из цилиндрического корпуса, имеет штампованное дно и крышку из металла или других материалов. Применение комбинированных материалов: бумаги и картонов с металлом, фольгой или полимерами увеличивает прочность тары с круглым поперечным сечением и расширяет область ее применения для упаковки жидких и пастообразных продуктов.

Корпус может быть выполнен путем навивания и склеивания слоев бумаги или картона на формующем валу, другой способ

выполнения — это вытяжка из заготовки корпуса и дна одновременно, но этот способ применяется редко и только для изделий с соотношением высоты и диаметра корпуса:

h< (0,3^-0,5)D.

Корпус может быть дополнительно обработан отбортовкой и закаткой в зависимости от закрепления дна и крышки. Дно и крышка могут быть выполнены из картона, бумажного литья, металла и фанеры.

При выборе размеров тары с круглым поперечным сечением: высоты, диаметров и объемов цилиндрической и конической формы для упаковки изделий, не имеющих определенной формы, исходят из конструктивных соображений, производственных возможностей и учитывают порядок размеров, пропорции и эстетический вид объемной формы. Расчет объема, см3, для тары цилиндрической формы определяют по формуле: V= (d12π/4)h

где V — объем тары, см3; h — внутренняя высота; d1 — наименьший внутренний диаметр, см.

Длина заготовки из однослойного материала при соединении концов стыкованием, см:

l n = (d1+S1)π,

где S1 — толщина материала, см; при соединении внахлестку, см:

l n = (d1, + S1) π + k,

где k — припуск на нахлестывание концов, см.

Длина цилиндрической заготовки корпуса из многослойного материала без учета усадки равна

I n = (d1 + S1ri) πn + k, где n — число оборотов навивки.

Определение размеров тары конической формы, см3: V= (d12 +d1d3+d32)( πh/12),

где V— объем тары конической формы, см3; d1 — наименьший внутренний диаметр, см; d3 — наибольший внутренний диаметр, см; h — высота, см.

Размеры заготовки конического корпуса из однослойного материала с соединением внахлестку (рис. 65):

r1, = (d3 + S1)/2 sin β; r2 = (d1 + S1)/2 sin β

b = (d + S2) л + k; sin p β = (d3-d1)2h.

Прочность тары с круглым поперечным сечением картонных навивных барабанов зависит от сопротивления стенок корпуса пробою, прочности по отношению к осевой и радиальной нагрузкам при сжатии, прочности по отношению к ударной нагрузке и прочности краев корпуса в его верхней и нижней частях, в местах возникновения наибольших напряжений, опасных в отношении надрыва.

Прочность стенок барабана пробою и надрыву в верхней и нижней части корпуса зависит от параметров корпуса: количества слоев навивки, размеров поверхности сопротивления материала пробою и надрыву. Сопротивление корпуса сжатию зависит: от геометрических параметров (диаметра, высоты и толщины стенок), угла навивки, вида и свойств материала, формирующего корпус, длительности действия нагрузок и влияния окружающей среды (влажности и температуры воздуха). Осевое усилие, Н, сопротивления корпуса барабана сжатию можно представить зависимостью:

Ра = σd πdcpδ;

Ра = σπ [dtnS +(nS)2].

Радиальное сопротивление корпуса барабана сжатию, Н

Pr = σb(2δ2h/3dcp)

P r = σ2/3(nS)2h/ (di +nS).

Рис. 65. Размеры заготовок цилиндрического и конического корпусов из однослойного материала с соединением внахлестку:

а — цилиндрический корпус; б — конический корпус; d2 — наружный диаметр, см; 1п — длина заготовки, см

Величина σd и σb характеризуют критические напряжения при сжатии и изгибе; d cp — средний диаметр корпуса; δ — толщина стенок и корпуса.

Из уравнений следует, что осевое сопротивление сжатию возрастает с увеличением внутреннего диаметра в линейной зависимости, а с увеличением числа слоев намотки прогрессивно возрастает по отношению к внутреннему диаметру и не зависит от высоты корпуса.

Радиальное сопротивление сжатию с увеличением внутреннего диаметра уменьшается, линейное увеличивается с ростом высоты корпуса и прогрессивно возрастает с увеличением числа намотки. В зависимости от назначения барабана необходимая прочность обеспечивается числом оборотов навивки и надежностью мест соединения. Тара с круглым сечением применяется для упаковки разнообразной продукции, требующей пыленепроницаемых и влагопрочных соединительных швов и затворов. Для жидких товаров требуется абсолютно влагопрочная тара, выполненная из импрегнированных, кашированных, покрытых эмульсией или лаком материалов. Плотность и герметичность такой тары достигается применением соответствующего конструктивного выполнения дна (тара с вклеенным, закатанным или запрессованным дном).

Рис. 66. Картонные барабаны:

а — со стяжным кольцом, крепящим съемную крышку к корпусу; б — с лепестковым креплением крышки; в — с закатанным верхним дном-крышкой; 1 — нижний обруч; 2 — дно; 3 —корпус; 4 — фиксатор; 5 — замок стяжного кольца; 6 — крышка; 7 — верхний обруч; 8 — стяжное кольцо; 9 —■ прокладка; 10 — пробка

Картонные барабаны. К картонным барабанам предъявляют высокие требования. По прочности и плотности конструкции ГОСТ 17065 — 77 предусматривает применение трех типов навивных барабанов для порошкообразной, сыпучей, твердой и пастообразной продукции:

I — с закатанным дном из фанеры или древесноволокнистой плиты и съемной крышкой из металла, фанеры или древесноволокнистой плиты, закрепленной в корпусе при помощи стяжного кольца (рис. 66, а).

II — с закатанным дном из фанеры или древесноволокнистой плиты, съемной металлической крышкой, закрепляемой на корпусе при помощи лепестков (рис. 66, б).

III — с двумя закатанными доньями из фанеры или древесноволокнистой плиты (рис. 66, в).

ГОСТом предусмотрены основные параметры и размеры барабанов вместимостью от 10 до 110 л с указанием предельных отклонений основных размеров. Условное обозначение барабана состоит из обозначения типа барабана, вместимости и стандарта, например: БКН1-10 ГОСТ 17065—77 (барабан картонный навивной, тип I, вместимостью 10 л. ГОСТ 17065 — 77). Корпус барабана изготавливается прямой или спиральной навивкой склеиваемых силикатным клеем и наматываемых на формующий вал слоев картона и бумаги. Для навивки корпуса применяются следующие материалы: картон по ГОСТ 1420 — 78, бумага марок М-78А, М-78Б или Б по ГОСТ 2228 — 75. Для внутреннего слоя корпуса ГОСТ 17065 — 77 допускает применение картона марок В и Г, ГОСТ 8273 — 75 — другие марки бумаги и картона, по качеству не ниже указанных. Оформление и хороший внешний вид барабанов и другой тары, имеющей круглое поперечное сечение, достигается хорошим конструктивным исполнением, качеством наружной поверхности, наклейкой хорошо оформленной этикетки.

Дно и крышка делаются из фанеры от 3 до 10 мм или из древесноволокнистой плиты от 3,2 до 8 мм в зависимости от вместимости барабанов. Кольцевые обручи из листовой или тонколистовой оцинкованной стали толщиной 0,40—0,50 мм крепятся на корпусе барабанов зиговкой. Путем зигования соединяется дно и корпус. Концевые обручи сваривают контактной точечной или роликовой сваркой и плотно надевают на корпус барабана. Металлические части защищают антикоррозийными покрытиями. ГОСТ 17065 — 77 допускает применение других видов крепления концевых обручей на корпусе, обеспечивающих прочность. Плотность барабана достигают внутренним и наружным импрегнированием. Для упаковки тяжелых и хрупких товаров используют барабаны с увеличенной толщиной стенок и с установкой дополнительных усиливающих колец.

Картонные банки используются для упаковки порошкообразных, зерновых, мелкоштучных и других товаров, включая жидкие. Выбор конструкции и способа выполнения банок зависит от свойств и размеров упаковываемой продукции. Для достижения необходимой непроницаемости банки изнутри кашируются фольгой, пленками, нанесением эмульсии или импрегнированием.

По способу изготовления различают три вида банок: навивные; выполненные из бумаги и картона способом прямой или спиральной навивки, являющиеся основным видом; банки, выполненные способом бумажного литья, находящие ограниченное применение. Изготовляют банки и способом штампования. ГОСТом 12300 — 66 установлено конструктивное исполнение банок из картона, бумаги и комбинированных материалов для упаковки и хранения пищевых и других товаров четырех типов:

I — с гладкой крышкой, соединенной с корпусом банки закаткой (рис. 67,а); II — с телескопической крышкой (рис. 67,6); III — с вдавливаемой крышкой (рис. 67, в); IV — с закатанной горловиной (рис. 67, г).

Для изготовления корпусов банок применяется бумага массой 120—280 г/м2 (по ГОСТ 7377 — 69, ГОСТ 6290 — 74, ГОСТ 891 — 75, ГОСТ 7247 — 79). Картон коробочный толщиной 0,4—0,5 мм (ГОСТ 7933—78) и все остальные материалы, необходимые по технологии изготовления навивных и комбинированных банок, предусмотрены ГОСТ 13979 — 68. Крышки и донышки банок соединяются с корпусом способами закатки, склеивания или вдавливания и изготавливаются из картона, металла или пластмасс.

У комбинированных банок корпус картонный, горловина, донышко и съемная крышка металлические.

Рис 67. Типы конструкции навивных банок:

а — с гладкой крышкой; б — с телескопической; в — с вдавливаемой крышкой; г — с закатанной горловиной

Условные изображения, принятые на чертежах: D — диаметр банки, Н — высота банки, 5 — толщина стенки корпуса банки. Унифицированные размеры и технические требования к картонно-бумажным и комбинированным цилиндрическим банкам предусмотрены ГОСТом 13479 — 68.

Банки, изготавливаемые для потребительской тары, должны отличаться хорошим внешним исполнением, чистотой облицовки поверхности корпуса, крышки, этикеток для корпуса, крышки и дна. Для этих целей применяют бумагу для иллюстрационной печати, мелованную, глянцевую, офсетную, кашированную, картон хром-эрзац, алюминиевую фольгу.

Бумажные стаканчики изготавливаются в основном для двух целей: для питья и упаковки продукции и различаются по форме и размерам. Стаканчики для питья конструируются более изящными, чем стаканы для потребительской упаковки гастрономической продукции, которые имеют устойчивую форму.

Для укупорки пастообразных и полутвердых гастрономических товаров применяют картонные и целлофанные кружки или фольгу.

Для увеличения непроницаемости стаканчики импрегнируются парафином или другими покрытиями. Упаковочные стаканчики в целях устойчивости и удобства обращения имеют высоту меньше его диаметра. Обычно соблюдается соотношение: D:H от 1:0,3 до 1:0,8. ГОСТ 12304 — 66 предусмотрено изготовление стаканчиков из бумаги и комбинированных материалов, применяемых для упаковки и хранения пищевых и других промышленных товаров. В зависимости от конструкции ГОСТом установлено два типа стаканчиков: I — с дном, соединенным с корпусом способом закатки; II — с вклеенным дном.

Обозначения, принятые на чертежах стаканчиков: Н — высота, D — диаметр, 5 — толщина стенки стаканчика. Размеры и технические требования для стаканчиков, применяемых при расфасовке мороженого, продуктов питания, холодных и горячих напитков, регламентирует ГОСТ 13480 — 68. Стаканчики в зависимости от вместимости (от 125 до 530 мм) и назначения подразделяются на семь номеров: (№ I, 2, 3 — для мороженого, № 4 — для холодных напитков, № 5 — для горячих напитков, № 6 и 7— для продуктов питания). Для производства стаканчиков № I—7 применяют бумагу марки Г по ГОСТ 724 — 73, изготовленную из 100%-ной беленой целлюлозы, допускается применение бумаги этой же марки из 100%-ной небеленой целлюлозы. Для стаканчиков № 5 применяют бумагу массой 220 г/м2, изготовленную из сульфатной беленой целлюлозы. Стаканчики № 6 и 7 выпускают с двумя крышками: одной парафинированной и другой, имеющей печатное оформление, обе крышки входят в канавку, расположенную ниже верхнего борта стаканчика на 8—10 мм.

Бумажные ведра и бутылки применяются редко и изготовляются из комбинированных материалов методом навивки. Крышки для ведер изготовляют из картона или бумажного литья.