- •Глава 14. Выбор технологической схемы разделения

- •14.1. Крупность кусков и выбор разделительного признака

- •14.2. Возможности дробления

- •Возможности дробилок

- •14.3. Возможности сепараторов для сортировки руд

- •Современные аппараты для сортировки руд

- •14.4. Возможности грохочения и классификации

- •Возможности грохочения и классификации

- •14.5. Возможности промывки и отмучивания

- •Возможности промывки и отмучивания

- •14.6. Возможности измельчения

- •Возможности мельниц

- •14.7. Возможности магнитной сепарации

- •Возможности магнитной сепарации

- •14.8. Возможности электрической сепарации

- •Возможности электрической сепарации

- •14.9. Возможности гравитационных процессов

- •Возможности гравитационных процессов

- •14.10. Возможности флотации

- •Возможности флотации

- •14.11. Возможности выщелачивания

- •Связь метода выщелачивания с крупностью

- •Типичные условия выщелачивания

- •14.12. Возможности обезвоживания

- •Возможности обезвоживания

- •14.13. Составление вариантов технологических схем

- •Показатели выделения породы на обогатительных фабриках

- •14.14. Оценки удельных капитальных и эксплуатационных затрат отдельных операций обогащения

- •Структура капитальных затрат на строительство фабрики

- •Удельные капитальные и эксплуатационные затраты

- •Удельные капитальные к и эксплуатационные с затраты. Затраты на среднее и мелкое дробление приняты за единицу

- •Соотношение удельных капитальных и эксплуатационных затрат и расход электроэнергии по операциям [102]. За единицу приняты капитальные затраты на среднее и мелкое дробление (350-16 мм)

- •14.15. Сравнение вариантов технологических схем

- •14.16. Современная обогатительная фабрика. Медно-цинковая фабрика Antamina, Перу [103].

Глава 14. Выбор технологической схемы разделения

14.1. Крупность кусков и выбор разделительного признака

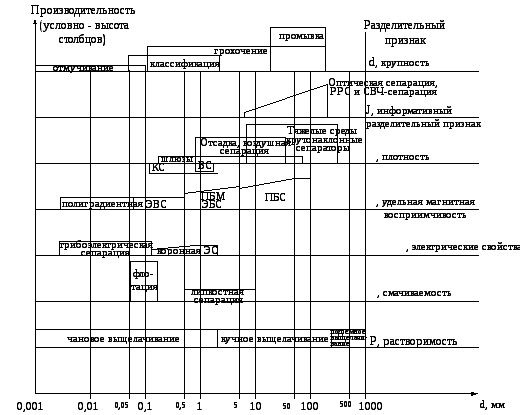

Известно, что различные разделительные признаки эффективнее всего использовать в определенных диапазонах крупности кусков руды. Причиной этого являются, прежде всего, возможности сил, используемых в разделительных процессах, а также конструктивные особенности и производительность разделительных аппаратов.

На рис.

14.1 приведены диапазоны крупности, в

которых используются семь основных

разделительных признаков: крупность

d, информативный сигналJпри рудоразборке,

плотность кусковρ, удельная магнитная

восприимчивость![]() ,

электрические свойстваq(заряд, электрическая проводимость,

диэлектрическая проницаемость),

флотируемостьθ(краевой угол смачивания), растворимостьР. Не указаны малопроизводительные

процессы (например, рудоразборка частиц

под микроскопом) или уникальные (например,

разделение изотопов урана по плотности

в центрифугах), а расширение диапазона

использования флотируемости за счет

включения процессов липкостной сепарации

для алмазов исказило бы область

использования флотации, известна также

и ионная флотация.

,

электрические свойстваq(заряд, электрическая проводимость,

диэлектрическая проницаемость),

флотируемостьθ(краевой угол смачивания), растворимостьР. Не указаны малопроизводительные

процессы (например, рудоразборка частиц

под микроскопом) или уникальные (например,

разделение изотопов урана по плотности

в центрифугах), а расширение диапазона

использования флотируемости за счет

включения процессов липкостной сепарации

для алмазов исказило бы область

использования флотации, известна также

и ионная флотация.

Рис. 14.1. Области использования разделительных признаков и сравнительные производительности машин

Несмотря на эти оговорки, видим, что при построении схем обогащения мы всегда сталкиваемся с весьма небогатым выбором возможных разделительных признаков в каждом из возможных классов крупности.

Особо следует выделить такие разделительные признаки, как крупность и растворимость. Различия в крупности и растворимости можно использовать при любой крупности кусков.

Ниже дается укрупненный обзор возможностей обогатительных процессов. При этом выделены лишь диапазоны крупности их использования и производительности (эффективности), позволяющие обратить внимание на все возможные варианты, а не только на традиционно используемые. Это не справочные таблицы, поэтому не все фирмы и организации упомянуты.

14.2. Возможности дробления

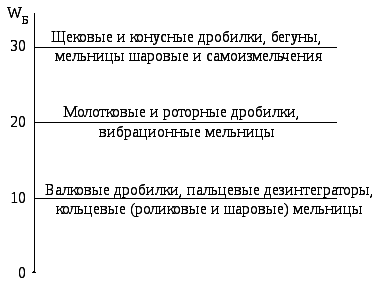

Сопоставительный анализ экономичности дробилок представлен в работе [88], рис. 14.2.

Рис.14.2. Энергоемкость WБ(индекс чистой работы по Бонду) различных типов

дробильно-измельчительного оборудования

Видно, что наиболее распространенные дробилки и мельницы расходуют больше всего энергии. Однако на выбор их влияют крепость руды, надежность и производительность единицы оборудования.

Так на крепких породах крепостью f>12 могут использоваться исключительно щековые и конусные, редко валковые дробилки, и стержневые и шаровые мельницы.

Также применяются и другие аппараты: роторные и молотковые дробилки при f<12, вибрационные мельницы и мельницы самоизмельчения при f<10, молотковые мельницы при f<8, пальцевые дезинтеграторы при f<6.

«В структуре капитальных вложений на обогатительное производство на долю дробильно-измельчительных отделений приходится 45 – 55 % общих затрат» [81].

Удельные энергозатраты по стадиям дробления распределяются так:

крупное дробление 0,3 – 0,5 кВтч/т

среднее и мелкое дробление 0,8 – 1,2 кВтч/т

грубое и тонкое измельчение 18 – 20 кВтч/т

сверхтонкое (более 80 % класса -0,071 мм)

измельчение >50 кВтч/т.

С целью возможности выбора решения приводятся сведения об основных типах дробилок, табл. 14.1.

Таблица 14.1