- •Глава 17. Примеры технологических регламентов

- •17.1. Объем и содержание регламентов

- •17.2. Пример технологического регламента переработки магнетито-гематитовых руд*

- •Расчет объема мельниц I стадии измельчения

- •Расчет объема мельниц II и III стадии измельчения

- •17.3. Пример (фрагмент) технологического регламента переработки нерастворимого остатка автоклавного выщелачивания

- •17.4. Фрагмент технологического регламента переработки медно-цинковой руды*

- •Рекомендуемая технология обогащения руды

Глава 17. Примеры технологических регламентов

17.1. Объем и содержание регламентов

Технологический регламент – достаточно объемный документ. В качестве примеров предоставляются предельно сжатые варианты технологических регламентов или их частей, характерных для различных фабрик.

Технологический регламент оформляют в соответствии с ГОСТ 7.32-2001 «Отчет о научно-исследовательской работе. Структура и правила оформления». Это отличает его от основного текста книги. Так, по-другому чем в основном тексте, оформлены таблицы и рисунки.

Несмотря на то, что содержание технологического регламента предопределяется изложенными в п. 1.2 методическими материалами, реальные технологические регламенты могут несколько отличаться по объему и содержанию от предписываемого. Во-первых, потому, что методические материалы, разработанные для разных отраслей и даже организаций, отличаются друг от друга, во-вторых, бывают различными полнота и достоверность исходных данных, и уровень требований к объему представляемых в регламенте сведений.

В частности, по-разному насыщают регламент сведениями, получаемыми при исследовании на обогатимость, по-разному обосновывают рекомендуемое оборудование – от указаний типов до детальных расчетов, недостаточно обоснованными могут быть рекомендации по метрологическому обеспечению и автоматизации производства и т.п. Это связано с тем, что многие из этих вопросов должны быть уточнены или выбраны при проектировании либо при дальнейших испытаниях руды.

Окончательный вариант технологического регламента – это согласованный с заказчиком и проектной организацией по объему и содержанию документ, на основе которого начинается проектирование обогатительной фабрики.

17.2. Пример технологического регламента переработки магнетито-гематитовых руд*

ВВЕДЕНИЕ

Технологический регламент переработки магнетито-гематитовых руд разработан на основании результатов выполненных исследований, а также данных укрупненных испытаний, проведенных в ОАО «Уралмеханобр» и рудо-испытательной станции Криворожского горно-обогатительного комбината окисленных руд.

Рудные тела представлены магнетитовыми и гематито-магнетитовыми разновидностями кварцитов со средней массовой долей железа 32,4 и 35,1 %. Текстура кварцитов тонко и среднеслоистая, структура тонковкрапленная. Основными рудными минеталами являются магнетит и гематит. Массовая доля

*Представлен Зайцевым Г.В.

магнетитового железа в руде колеблется в пределах 18,7-27,0 %. Сульфиды представлены пиритом и халькопиритом.

По результатам проведенных исследований из руды с массовой долей железа 32,46 % при конечном измельчении 98 % кл. -0,044 мм получен концентрат с массовой долей железа 68,78 % при выходе 36,6 %.

Краткая характеристика месторождения

Месторождение представлено пластообразными залежами железистых кврцитов мощностью от 2 до 60 м, залегающими согласно с вмещающими породами и вместе с ними собранными в крупные складки, осложненные дополнительными мелкими складками. Падение залежей западное, восточное и северо-западное под углами 60-85°, местами вертикальное. Длина рудных злежей по поверхности меняется от 850 до 3600 м. На глубину залежи прослежены до 200-400 м.

Зона окисленных руд на месторождении не имеет в плане повсеместного распространения. Глубина распространения ее колеблется от 10 до 210 м, составляя в среднем 30-60 м.

В зависимости от содержания главных рудных минералов руды месторождения подразделяются на следующие типы:

1) магнетитовая;

2) гематит-магнетитовая;

3) окисленная мартитовая;

4) гематит-мартитовая.

Магнетитовые кварциты, как правило, тяготеют к висячему и лежачему бокам рудной залежи. Гематит-магнетитовые кварциты приурочены к осевой ее части.

Преобладающими рудными минералами являются магнетит и гематит. Сульфиды представлены редкими вкраплениями пирротина, пирита и халькопирита.

В зоне окисления, кроме мартита, присутствуют гидроокислы железа. Основной нерудный минерал – кварц, присутствуют амфибол, плагиоклаз, хлорит, апатит.

Текстура руд полосчатая местами с тонкими секущими прожилками кварца, амфиболов, хлорита и карбонатов.

Структура магнетитовой руды от мелкозернистой до тонкозернистой. В гематит-магнетитовой руде преобладает тонкозернистая структура. Характерной особенностью руд является очень тонкое прорастание рудных и нерудных минералов.

Из вредных компонентов в рудах присутствует фосфор.

Массовая доля серы и других вредных примесей незначительна.

Обзор ранее выполненных исследований

Были исследованы три пробы магнетитовой и гематит-магнетитовой руды с целью технологической оценки и разработки принципиальной схемы обогащения. Массовая доля железа в исходной руде по пробам – 32,08 %, 35,43 %, 33,9 %.

Из вредных примесей в пробах содержится фосфор (0,18÷0,27) %. Из легирующих примесей в руде присутствуют титан, марганец и молибден.

Ввиду тонкой вкрапленности (0,001÷0,10) мм рудных минералов в нерудных, тесного из взаимопрорастания, наличия в руде гематита, мартита, гидроокислов железа и железосодержащих силикатов руды, исследование пробы руды отнесены к труднообогатимым.

Выполнены исследования по сухой магнитной сепарации исходной руды в крупности 25-0 мм с целью выявления возможности выделения отвальных хвостов. Установлено, что проведение сухой магнитной сепарации целесообразно для выделения отвальных хвостов. Выход хвостов сухой магнитной сепарации по пробам в крупности 25-0 мм составляет от 30,7 до 37,9 % массовая доля железа общего – 12,07-19,46 %, магнетитового – 5,14-6,9 %. В крупности 10-0 мм выход хвостов составил 23,4-26,5 %, массовая доля железа – 10,08-13,36 %.

Учитывая тонкую и неравномерную вкрапленность магнетита, измельчение до конечной крупности 98 % класса -0,044 мм проводилось в три и четыре стадии.

В результате мокрой магнитной сепарации получены магнетитовые концентраты в количестве 26,86-36,6 % с содержанием массовой доли железа 66,99-68,78 % и хвосты массовая доля железа от 10,43 до 21,84 %, кроме того, получен промпродукт с массовой долей железа 24,34-42,6 %.

Проведены исследования хвостов мокрой магнитной сепарации с целью выделения из них концентрата и отвальных хвостов. Проводилась мокрая магнитная сепарация в сильном поле, в результате которой получены отвальные хвосты с массовой долей железа 12,76-9,23 %, а концентраты получить не удалось. При гравитационном анализе хвостов мокрой магнитной сепарации получен гематитовый концентрат с массовой долей железа 55,07-54,56 % и отвальные хвосты с массовой долей железа 10,53-9,02 %. Обжиг-магнитное обогащение немагнитных продуктов магнитной сепарации в слабом поле позволило выделить концентраты с массовой долей железа 54,66-53-61 %, выход их составил 26,37-15-56 %.

С целью получения гематитового концентрата из хвостов мокрой магнитной сепарации были проведены опыты по прямой и обратной флотации. При применении прямой флотации получены хвосты с массовой долей железа 15,97-10,61 % и концентрат с массовой долей железа 40,74-42,18 %, при обратной флотации удовлетворительных результатов не получено.

Вещественный состав и физические свойства исходной руды

Химический и фазовый состав

Результаты полного химического анализа исходной руды представлены в таблице 3.1.

Таблица 3.1 – Результаты полного химического анализа исходной руды

|

Элементы |

Массовая доля, % |

Элементы |

Массовая доля, % |

|

SiO2 |

43,1 |

P |

0,3 |

|

Al2O3 |

1,5 |

P2O5 |

0,69 |

|

Fe |

33,2 |

Cr2O3 |

0,025 |

|

FeO |

11,44 |

V2O5 |

0,013 |

|

Fe2O3 |

34,67 |

S общ. |

0,20 |

|

CaO |

2,33 |

Ni |

<0,01 |

|

MgO |

3,05 |

Co |

<0,01 |

|

K2O |

0,40 |

Cu |

<0,005 |

|

Na2O |

0,37 |

Zn |

<0,015 |

|

Ппп |

1,82 |

Pb |

<0,01 |

|

TiO2 |

0,159 |

Cd |

<0,005 |

|

MnO |

0,69 |

Итого |

100,067 |

Массовая доля железа общего в исходной руде 33,2 %, магнетитового 22,0 %.

Характерной особенностью руды является кислый состав вмещающих пород ввиду высокого содержания двуокиси кремния – 43,1 % и низкого содержания окиси кальция и магния – 2,33 и 3,05 %.

Массовая доля фосфора в руде 0,3 %.

Вредные примеси: сера – 0,2 %, медь, цинк, свинец присутствуют в незначительном количестве.

Из легирующих примесей в руде присутствует диоксид титана 0,159 % и марганец 0,5 %.

Результаты фазового анализа руды представлены в таблице 3.2.

Таблица 3.2 – Результаты фазового анализа руды

|

Формы проявления железа |

Массовая доля, % | |

|

абсолютная |

относительная | |

|

Железо общее |

33,2 |

100,0 |

|

Железо рудное, в том числе: |

31,88 |

96,0 |

|

железо, связанное с магнетитом |

20,90 |

63,0 |

|

железо, связанное с гематитом |

10,97 |

33,0 |

|

Железо нерудное: |

1,32 |

4,0 |

|

железо, связанное с силикатами |

1,32 |

4,0 |

|

железо, связанное с сульфидами |

сотые доли % |

- |

Из таблицы 3.2 следует, что основные формы проявления железа в руде – магнетит, гематит и железо силикатное. Относительное содержание железа магнетитового в руде 63,0 %, гематитового 33,0 %, железа силикатного 4,0 %.

Минералогический состав руды

Макроскопически – это темно-серая, до черного, руда с резко выделяющейся полосчатой текстурой, обусловленной чередованием черных рудных и темно-серых безрудных или слабо минерализованных прослоев разной ширины и насыщенности рудными минералами. Обычно широкие (20,0-5,0 мм) рудные полоски распадаются на большое количество более узких (5,0-1,0 мм) выклинивающихся или переходящих в слабо минерализованные прерывающиеся вкрапления. Обычно плоскости скола, проходящие параллельно спайкам, неровные и занозистые, но в части образцов они ровные, блестящие, шелковистые.

На приполированной поверхности аншлифов выявляется очень тонкозернистая сливная структура, иногда прерываемая редкими вкраплениями сульфидов размером до 1 мм. В некоторых участках керна они представлены гнездами размером 50-40 мм и сложены крупнозернистыми агрегатами пирита. Рудные минералы иногда секутся тонкими (0,5-1,0 мм) их жилками, а также проникают во внутрь слойков в виде постепенно затухающей вкрапленности.

Чисто безрудные полосы имеют также тонко-микрозернистое строение и представлены кремнистыми образованиями, часто рассеченными тонкими (1,5-1,0 мм) жилками кальцита. На плоскостях их скола, по трещинкам, наблюдаются желтовато-коричневые пленочки окислов железа.

Кроме чисто кварцево-карбонатных участков и полосок отмечаются также скопления и спайки темноцветных минералов.

При микроскопическом исследовании полированных шлифов установлено, что образцы с шелковистым блеском на плоскостях скола представлены агрегатами гематита с редкими вкраплениями магнетита, а черные полоски с неровным сколом – магнетитом с переменным количеством гематита.

Частота вкраплений рудных минералов варьируется в широких пределах – от густой, почти сплошной, через равномерную насыщенности до рассеянно-редкой и даже единичных зерен.

Структура руды только кристаллически-зернистая, среди которой можно выделить:

- по размерам зерен: средне, мелко, тонкозернистая;

- по форме зерен: аллотриоморфнозернистая, реже гипидоморфнозернистая, пластинчатая, иголчатая;

- отложения: зернистая, сидеронитовая, скрытокристаллическая;

- коррозии: скелетная, графическая, остатков от замещения;

- перекристаллизации: порфировидная, пойкилитовая.

В минеральном составе рудных минералов преобладают магнетит и гематит, редко присутствуют сульфиды, окислы железа и марганца. Породообразующие представлены кварцем, амфиболом, серицитом и полевым шпатом. Из акцессорных присутствуют апатит и ильменит.

Средний минеральный состав руды, рассчитанный по данным полного химического анализов, представлены в таблице 3.3.

Таблица 3.3 – Минеральный состав пробы

|

Минералы |

Массовая доля, % |

Минералы |

Массовая доля, % |

|

Магнетит |

30,0 |

Кварц |

28,0 |

|

Гематит |

15,0 |

Амфибол |

18,5 |

|

Пирит |

0,5 |

Полевой шпат |

2,0 |

|

Пирротин |

Карбонат |

1,0 | |

|

Халькопирит |

Серицит |

2,0 | |

|

Окислы железа |

0,5 |

Апатит |

1,5 |

|

Окислы марганца |

1,0 |

Ильменит |

0,5 |

Магнетит – главный рудный минерал, определяющий ценность руды. Его содержание в разных аншлифах колеблется от первых процентов до 75-80 %, в среднем составляя 30 %. Представлен тонко-мелко-зернистыми (0,01-0,05 мм) ксеноморфными вкраплениями различной интенсивности в кварцевые агрегаты. Наблюдаются более крупные (0,03-0,08 мм), приуроченные к полевошпатовым или карбонатным жилкам и укрупненные агрегаты (0,08-0,2 мм) среди пирит-ильменит содержащих гнезд.

Основная масса магнетита тесно срастается с кварцем; границы весьма неровные, с бухтами и заливами одного минерала в другой. В более крупных (0,1-0,2 мм) агрегатах присутствуют включения кварца, осложняющие раскрытие рудного минерала. Кроме кварца, магнетит тесно срастается с амфиболом, карбонатом, редко с пиритом. При этом его вкрапления в дисульфиде железа иногда приобретают форму, близкую к идиоморфной.

Гематит – второй по важности минерал железа, определяющий ценность руды. По содержанию он в два раза уступает магнетиту (15,0 %), однако, для него характерны не только вкрапления, но и сливные агрегаты, слагающие широкие (0,5-1,0 мм) полоски, чередующиеся с амфиболовыми. Его макроскопические шелковистые разновидности под микроскопом представлены густой (60-65 % и более) вкрапленностью игольчато-чешуйчатых зерен размером (0,005х0,03-0,05 мм) и удлиненно-чешуйчатыми агрегатами размером 0,01-0,05х0,1-0,5 мм, субпараллельными слоистостями.

В существенно магнетитовых разновидностях такие агрегаты располагаются не только субпараллельно, но и под некоторым углом к общему направлению и даже хаотически.

В целом, для гематита характерна тесная связь с кварцем, реже с амфиболом и магнетитом, вследствие хотя и значительных по длине агрегатов (до 0,5 мм), но весьма тонких (0,005-0,01 мм) неровных, сильно волнисто изгибающихся, секущих агрегаты кварца, проникая глубоко во внутренние их зерна. Поэтому степень раскрытия гематита очень слабая – первые его свободные зерна появляются только в классе -0,1+0,071 мм, а в классе -0,044 мм наблюдается только 29 % раскрытых зерен, таблица 3.4.

Таблица 3.4 – Степень раскрытия магнетита и гематита в исходной руде, %

|

Классы крупности, мм |

Магнетит |

Гематит | ||||||

|

Свободный |

Сростки |

Свободный |

Сростки | |||||

|

с гематитом |

с нерудными |

сложные |

с магнетитом |

с нерудными |

сложные | |||

|

-6+3 |

- |

- |

- |

100 |

- |

- |

- |

100 |

|

-3+2,5 |

- |

- |

- |

100 |

- |

- |

- |

100 |

|

-2,5+1,6 |

- |

- |

- |

100 |

- |

- |

- |

100 |

|

-1,6+1,0 |

- |

- |

3 |

97 |

- |

- |

5 |

95 |

|

-1,0+0,5 |

- |

- |

12 |

88 |

- |

- |

15 |

85 |

|

-0,5+0,2 |

Р.з. |

- |

27 |

73 |

- |

- |

29 |

71 |

|

-0,2+0,1 |

27 |

- |

42 |

31 |

- |

- |

43 |

57 |

|

-0,1+0,071 |

51 |

- |

35 |

14 |

7 |

- |

66 |

37 |

|

-0,071+0,044 |

72 |

- |

28 |

- |

24 |

- |

67 |

- |

|

-0,044 |

94 |

1 |

5 |

- |

29 |

6 |

65 |

- |

Из других рудных минералов следует отметить пирит, хотя по содержанию он уступает другим рудным минералам, но, благодаря гнездообразным его скоплениям размером 5 мм и более, он четко выделяется своим ярко-желтым цветом на фоне серой и темно-серой массы руды. Представлен, в основном, сливными агрегатами размером 1-5 мм, содержащими редкие вкрапления укрупненнозернистого магнетита. В карбонатизированных участках руды появляются редкие изоморфные его зерна. Пирротин и халькопирит – редчайшие вкрапления размером 0,001-0,05 мм, ассоциирующие с пиритом.

Окислы железа – рыхлые красновато-бурые охры по межполосным трещинкам, приуроченным чаще к гематитовым прослоям. По составу близки к гетиту и лимониту.

Окислы марганца – редкие вкрапления и агрегаты среди карбонатных участков размером 0,01-0,05 мм.

Из нерудных основным минералом является кварц – составная часть кварцитов, слагающих основную массу, как вкрапленных руд, так и нерудных прослоев. Структура их аллотриоморфно-зернистая, тонко и мелкозернистая, тесно срастается с магнетитом и гематитом, осложняя их раскрытие при измельчении.

Амфибол – второй по распространенности породообразующий минерал, массовая доля которого достигает 40-50 %, в среднем составляя 18,5 %. Часто слагает безрудные прослои мощностью 0,1-0,5 мм, короткие мелкие линзочки (0,01-0,05х0,1-0,5 мм) и мелкие (0,01-0,05 мм) вкрапления. По составу отвечает бесцветному тринолиту, зеленоватому игольчатому актинолиту и буроватому кумминтониту.

Карбонат слагает отдельные участки размером 0,01-0,05, иногда 0,5 мм.

Полевой шпат образует прожилки среди кварцитов, субпараллельные поросчатости размером 0,01-0,1 мм до 0,3 мм.

Серицит – мелкие (0,005-0,01х0,01-0,03 мм) чешуйки.

Акцессорные минералы апатит и ильменит – редчайшие вкрапления размером 0,01-0,05 мм.

Физические свойства руды

Для исходной руды крупностью -70+0 мм определены: насыпная масса, угол естественного откоса, плотность руды и продуктов сухой магнитной сепарации.

Крепость руды по Протодьяконову определена согласно ГОСТ 21153,1-75.

Дробимость руды характеризуется индексом работы по Бонду «Wi», который численно равен удельному расходу электроэнергии в кВт·ч на одну короткую тонну, необходимому для дробления от бесконечного массива до продукта крупностью 80 % минус 100 мкм.

Основные физические свойства руды приведены в таблице 3.5.

Таблица 3.5 – Физические свойства руды

|

Наименование |

Единица измерения |

Показатели |

|

Насыпная масса |

т/м3 |

1,78 |

|

Угол естественного откоса |

град. |

33,7 |

|

Плотность: исходная руда промпродукт СМС Хвосты СМС |

т/м3 |

3,54 3,7 2,87 |

|

Крепость руды |

единиц |

7,4 |

Определение величины крепости по Протодьяконову включало эксперименты, проводимые на трубчатом копре, путем разрушения кусков неправильной формы. Определение крепости проводилось на трех образцах класса -60+40 мм и -40+20 мм. Величина крепости колебалась от 10 до 5,45 и в среднем составила 7,4. Данный показатель позволяет отнести руду к горным породам средней крепости.

Экспериментальное определение индекса Бонда – Wiдля процесса дробления основано на дроблении руды класса -20+3 мм в щековой дробилке. По величине индекса чистой работы, руда может быть отнесена к рудам средней дробимости.

Руды не относятся к глинистым и не требуют промывки.

Характеристика основных технологических типов и сортов руд

Рудные тела месторождения представлены магнетитовыми и гематит-магнетитовыми разновидностями. Массовая доля железа колеблется в пределах 32,4-35,1 %. Текстура кварцитов тонко и среднеслоистая, структура - тонковкрапленная.

По данным технологических исследований установлено, что при обогащении магнетитовой разновидности руды с массовой долей железа 32,46 % по технологии магнитного обогащения при конечной крупности измельчения 98 % класса -0,044 мм получено 36,6 % концентрата с массовой долей железа 68,87 %. Массовая доля железа общего в хвостах 10,96 %.

При обогащении магнетито-гематитовых руд и смеси магнетитовых и гематито-магнетитовых руд с массовой долей железа 35,43 и 34,0 % по гравитационно-магнитной технологии обогащения выделено соответственно 45,97 и 42,61 % концентрата с массовой долей железа 61,76 и 64,35 %. Массовая доля железа в хвостах 13,01 и 11,45 %.

Исследованиями гематито-магнетитовых разновидностей руд установлена необходимость извлечения гематита из хвостов мокрой магнитной сепарации гравитацией или флотацией. Необходимая крупность измельчения 98 % класса -0,044 мм.

Исследования по высокоградиентной сепарации и флотации показали, что получение гематитового концентрата с массовой долей железа 60 % и выше затруднено из-за тонкого прорастания гематита в кварце. Продукты магнитного обогащения и флотации на 30-40 % представлены тонкозернистым кварцем и полевым шпатом и на 50-55 % гематитом. Гематит раскрыт на 80 %, а 20 % находятся в виде сростков в кварце. Нерудные раскрыты на 40-50 %, а остальная часть имеет тончайшие включения гематита. Затруднение в разделении раскрытых зерен гематита и нерудных минералов объясняется флокуляцией переизмельченного гематита и захватом во флокулы нерудных частиц.

В этом случае в качестве доводочной операции получения гематитового концентрата целесообразно применение гравитационных методов обогащения.

Выделенные при подсчете запасов руд технологические типы руд не поддаются селективной добыче и обогащению, поэтому наиболее рациональной является валовая добыча руд с организацией усреднительного склада в карьере.

Сухая магнитная сепарация исходной руды

При первичной переработке исходной руды изучалась возможность сухой магнитной сепарации руды крупностью 200-0, 50-0, 25-0 и 12-0 мм.

Сухая магнитная сепарация руды в крупности 200-0 мм на стендовой установке ПБСЛ-900/400 ООО «Научно-технический центр магнитной сепарации Магнис ЛТД» при удельной нагрузке 150-200 т/ч·м и напряженности магнитного поля 0,3 Тл позволила выделить 12,5 % пустой породы с массовой долей общего железа 14,72 %, в том числе магнетитового 2,18 %. Массовая доля железа в магнетитовом продукте повысилась с 34,06 до 36,82 %. Додрабливание магнитного до 12-0 мм и последующая сухая магнитная сепарация позволила дополнительно выделить 8,86 % хвостов с массовой долей железа общего 10,24 %, магнетитового менее 1,0 %. Общий выход хвостов составил 21,36 % с массовой долей железа 12,85 %.

Сухая магнитная сепарация руды крупностью от 50 до 12 мм на сепараторе ПБС-90/25 с напряженностью магнитного поля 0,16 Тл обеспечивает выделение хвостов от 15,4 % (в классе 50-0 мм) до 18,4 % (в классе 12-0 мм) с массовой долей железа общего от 12,6 % до 7,82 %, в том числе магнетитового, соответственно, 3,95 и 2,46 %.

В настоящее время производятся сепараторы с напряженностью магнитного поля 0,3 Тл, что обеспечит в процессе сухой магнитной сепарации выделение отвальных хвостов с минимальным содержанием магнетитового железа.

Для смешанных гематито-магнетитовых руд сухое обогащение может быть рекомендовано в крупности 12-0 мм.

Измельчаемость руды и продуктов обогащения

Измельчаемость определялась на промпродукте сухого обогащения крупностью 12-0 мм и на концентратах I и II стадии мокрой магнитной сепарации.

В институте «Уралмеханобр» разработана методика, предусматривающая исследование измельчаемости концентратов стадиального обогащения. При чем в I стадии может быть использована стержневая или шаровая мельница, что зависит от вещественного состава руды.

Для гематито-магнетитовых руд изучена измельчаемость руды и концентратов в стержневой и шаровой мельницах.

Промпродукт сухой магнитной сепарации измельчался в стержневой мельнице объемом 32 литра в течение различного времени (3, 6, 9, 12 мин.). Концентраты мокрой магнитной сепарации измельчались в шаровой мельнице объемом 7 литров. Время измельчения 10, 20, 30, 40 и 60 минут.

Удельная производительность мельницы по вновь образованному классу -0,071 мм определялась по формуле:

![]() ,

кг/л·ч (1)

,

кг/л·ч (1)

где:

g– удельная производительность мельницы по вновь образованному классу;

β– массовая доля класса -0,071 мм в измельченном продукте;

α – массовая доля класса -0,071 мм в исходном продукте;

Q– нагрузка на мельницу, кг

V– объем мельницы, л;

t– время измельчения до заданной крупности, мин.

Для сравнения измельчаемости приняты магнетитовые кварциты Стойленского месторождения, которые по вещественному составу и обогатимости близки к изучаемым гематито-магнетитовым кварцитам.

Это позволит иметь коэффициент измельчаемости для расчета удельной производительности по готовому классу промышленной мельницы.

Результаты измельчаемости исходной руды и концентратов I и II стадии обогащения приведены в таблице 6.1-6.3.

Таблица 6.1 – Значения удельной производительности стержневой мельницы по вновь образованному классу -0,071 мм

|

Крупность измельчения, мм, % класса -0,071 мм |

Удельная производительность, g, кг/л·ч |

Коэффициент измельчаемости | |

|

Изучаемое месторождение |

Стойленское месторождение | ||

|

15 |

0,28 |

0,58 |

0,48 |

|

20 |

0,265 |

0,551 |

0,48 |

|

25 |

0,256 |

0,537 |

0,48 |

Таблица 6.2 – Значения удельной производительности шаровой мельницы II стадии измельчения по вновь образованному классу -0,071 мм при измельчении концентрата I стадии ММС

|

Крупность измельчения, мм, % класса -0,071 мм |

Удельная производительность, g, кг/л·ч |

Коэффициент измельчаемости | |

|

Изучаемое месторождение |

Стойленское месторождение | ||

|

55 |

0,333 |

0,654 |

0,51 |

|

65 |

0,29 |

0,534 |

0,54 |

|

75 |

0,253 |

0,440 |

0,58 |

|

85 |

0,245 |

0,371 |

0,66 |

Таблица 6.2 – Значения удельной производительности шаровой мельницы III стадии по вновь образованному классу -0,071 мм при измельчении концентрата II стадии ММС

|

Крупность измельчения, мм, % класса -0,071 мм |

Удельная производительность, g, кг/л·ч |

Коэффициент измельчаемости | |

|

Изучаемое месторождение |

Стойленское месторождение | ||

|

80 |

0,170 |

0,245 |

0,69 |

|

85 |

0,158 |

0,233 |

0,68 |

|

90 |

0,130 |

0,219 |

0,59 |

|

95 |

0,098 |

0,194 |

0,51 |

|

99 |

0,055 |

0,139 |

0,40 |

Из данных представленных в таблицах 6.1-6.3 видно, что продукты обогащения изучаемого месторождения измельчаются труднее, чем продукты обогащения Стойленского месторождения. Коэффициент измельчаемости по все стадиям измельчения составляет 0,4-0,7.

Обоснование крупности по стадиям измельчения

Результатами исследований, выполненными в различное время, установлено, что массовая доля железа в конечном концентрате 66,0-67,0 % и раскрытие гематита достигается при измельчении до 98 % класса -0,044 мм. Такая крупность может быть получена по технологии трехстадиального измельчения. Оптимальная крупность материала по стадиям измельчения устанавливалась по результатам магнитного обогащения материала различной крупности.

Результаты магнитного анализа исходной руды различной крупности приведены в таблице 7.1.

Таблица 7.1 – Результаты магнитного анализа продукта СМС

|

Продукты обогащения |

Выход, % |

Массовая доля, % |

Извлечение, % | |||

|

частный |

от исход. |

Fe |

SiO2 |

Fe |

SiO2 | |

|

Крупность 1,6-0 мм | ||||||

|

Магнитный продукт |

71,2 |

57,6 |

50,2 |

20,6 |

82,4 |

28,9 |

|

Немагнитный продукт |

28,8 |

23,3 |

20,0/4,85 |

61,2 |

13,3 |

34,8 |

|

Исходный продукт |

100,0 |

80,9 |

41,5 |

32,3 |

95,7 |

63,7 |

|

Крупность 0,5-0 мм | ||||||

|

Магнитный продукт |

67,3 |

54,5 |

51,4 |

19,7 |

79,8 |

26,2 |

|

Немагнитный продукт |

32,7 |

26,4 |

21,1/2,03 |

58,2 |

15,9 |

37,5 |

|

Исходный продукт |

100,0 |

80,9 |

41,5 |

32,3 |

95,7 |

63,7 |

|

Крупность 0,2-0 мм | ||||||

|

Магнитный продукт |

62,9 |

50,9 |

53,5 |

18,2 |

77,6 |

22,58 |

|

Немагнитный продукт |

37,1 |

40,0 |

21,18/0,9 |

56,2 |

18,1 |

41,12 |

|

Исходный продукт |

100,0 |

80,9 |

41,5 |

32,3 |

95,7 |

63,7 |

|

Крупность 0,071-0 мм | ||||||

|

Магнитный продукт |

54,0 |

43,7 |

58,7 |

13,6 |

73,0 |

14,5 |

|

Немагнитный продукт |

46,0 |

37,2 |

21,4/0,83 |

54,2 |

22,7 |

49,2 |

|

Исходный продукт |

100,0 |

80,9 |

41,5 |

32,3 |

95,7 |

63,7 |

|

Крупность 0,044-0 мм | ||||||

|

Магнитный продукт |

48,8 |

39,5 |

62,0 |

10,3 |

69,8 |

9,9 |

|

Немагнитный продукт |

51,2 |

41,5 |

22,0/0,57 |

53,7 |

25,9 |

53,8 |

|

Исходный продукт |

100,0 |

80,9 |

41,5 |

32,3 |

95,7 |

63,7 |

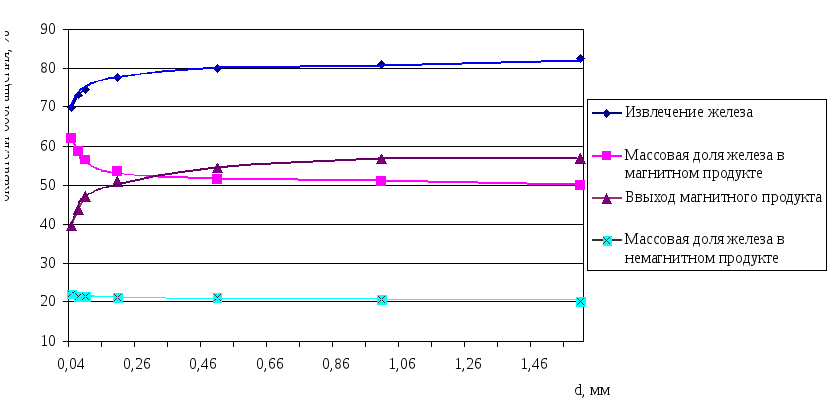

Изменение показателей обогащения в зависимости от крупности измельчения представлено на рисунке 7.1. Измельчение промпродукта сухого обогащения до 1,6-0 и 0,5-0 мм позволяет выделить от 23,3 до 26,4 % хвостов с массовой долей железа 20,0-21,1 %, в том числе магнетитового 4,85-2,03 %. Такие показатели не могут считаться приемлемыми для первой стадии мокрой магнитной сепарации. Измельчение материала до 0,2-0 мм и последующая мокрая магнитная сепарация позволяют выделить 30,0 % немагнитного продукта с массовой долей железа общего 21,18 %, в том числе 0,9 % магнетитового. По массовой доле магнетитового железа хвосты являются отвальными.

Крупность измельчения в Iстадии по данным исследований лаборатории «Криворожского горно-обогатительного комбината окисленных руд» и ООО «Центр технологических исследований» г. Кривой Рог рекомендуется 75 % класса -0,071 мм.

Рис.

7.1. Изменение показателей обогащения в

зависимости от крупности измельчения

Рис.

7.1. Изменение показателей обогащения в

зависимости от крупности измельчения

По данным работы девяти комбинатов, перерабатывающих железистые кварциты, массовая доля класса -0,071 мм в Iстадии измельчения колеблется от 58 до 68 % и в среднем составляет 62,3 %.

Для первой стадии мокрой магнитной сепарации целесообразно принять измельчение до крупности 62,5 % класса -0,071 мм, в том числе 52,1 % класса -0,044 мм. Это позволит выделить 25-30 % отвальных хвостов с минимальной массовой долей магнетитового железа.

В последующие две стадии измельчения и мокрой магнитной сепарации материал необходимо довести с 50 % класса -0,044 мм до 98 % класса -0,044 мм и получить концентрат с массовой долей железа 65,5-66,0 %.

В этом случае вторая стадия измельчения и мокрой магнитной сепарации должна обеспечивать крупность материала в пределах 75-80 % класса -0,044 мм и массовую долю железа в концентрате не ниже 61,0 %.

Магнетитовые кварциты склонны к шламообразованию, поэтому в технологической схеме необходимо предусматривать операции дешламации по классу -0,020 мм перед IIиIIIстадиями мокрой магнитной сепарации, а также перед фильтрованием.

Фильтруемость, сгущаемость и обесшламливание концентрата

Выбор способа фильтрования зависит от свойств материалов и прежде всего от их крупности, соотношения крупных, мелко и тонкоизмельченных частиц, скорости осаждения частиц преобладающего класса крупности.

Аналогичные по вещественному составу магнетитовые кварциты успешно перерабатываются в Криворожском бассейне (Украина) и на горно-обогатительных комбинатах России (Стойленский, Михайловский и Костомукшский ГОКи).

В технологии обогащения данного типа руд предусматривается операция дешламации сливов гидроциклонов перед мокрой магнитной сепарацией. Сгущение концентратов перед фильтрованием также производится в дешламаторах.

Для гематито-магнетитовых кварцитов удельные нагрузки на дешламаторы могут быть приняты по данным работы действующих горно-обогатительных комбинатов.

Для наиболее широко применяемых в черной металлургии дисковых вакуум-фильтров обычной крупностью является массовая доля класса -0,071 мм равная 65 % и более, а скорости осаждения частиц преобладающего класса крупности не более 18 мм/с.

Свойства магнетитового концентрата из исследуемой руды, полученного методом мокрой магнитной сепарации, который должен быть подвергнут обезвоживанию методом фильтрования, приведены в таблице 8.1. Удельная поверхность концентрата по результатам замеров составляет 2200 см2/г.

Таблица 8.1 – Свойства магнетитового концентрата

|

Наименования продуктов |

Суммарные выхода классов, % |

Скорость осаждения, мм/с |

Плотность, кг/м3 | |||

|

+0,044 |

+0,02 |

+0,01 |

+0,005 | |||

|

Магнетитовый концентрат |

1,6 |

74,1 |

93,0 |

98,2 |

11,0 |

4900 |

Определение показателей фильтрования концентрата проводилось путем имитации работы дисковых вакуум-фильтров на лабораторной фильровальной установке с площадью фильтрации элемента фильтра равной 0,005 м2 при создаваемом вакууме 0,07-0,075 МПа на фильтровальной воронке, оснащенной новой стандартной фильтротканью артикула 56035.

Основной целью исследований являлось определение удельной производительности дискового вакуум-фильтра и влажности отфильтрованного осадка (кека). Критерием надежной работы дисковых вакуум-фильтров является толщина кека, величина которой, исходя из практики эксплуатации, должна быть не менее 8÷10 мм.

При плотности исходного питания 60-65 %, достигается удельная производительность фильтра равная 0,3-1,0 т/м2ч, при этом получается влажность кека 10-12 %.

На основе проведенных исследований параметрами работы дисковых вакуум-фильтров на исследуемой пульпе при использовании стандартной новой фильтроткани артикула 56035 следует считать массовую долю твердого в исходной пульпе близкой к 60 %, что обеспечит получение кека с влажностью 10,5-11 % при удельной производительности фильтра равной 0,35-0,5 т/м2ч.

Исходные данные и технические требования к ним

Массовая доля в исходной руде основных элементов: железа общего 33,2 %; магнетитового 22,0 %; SiO2-43,1 %; Al2O3– 1,5 %; CaO – 2,33 %; MgO – 3,05 %; S – 0,2 %; P2O5– 0,69 %. Полный химический и фазовый состав руды приведен в разделе 3.

Годовой объем переработки руды 10 млн.т. Влажность руды 2 %. Крупность поступающей руды – 1200 мм.

Режим работы фабрик.

Дробильно-обогатительная фабрика работает 305 дней в году по 24 часа в сутки – чистое время работы в году 7320 часов.

Обогатительная фабрика работает 340 дней в году по 24 часа в сутки. Чистое годовое время работы фабрики 8160 часов.

Средняя производительность дробильно-обогатительной фабрики 1366 т/ч по сырой массе или 1339 т/ч по сухой массе.

Средняя производительность обогатительной фабрики по магнитному продукту сухого обогащения 922,5 т/ч по сухой массе или 941,5 т/ч по сырой массе.

Качественно-количественная схема

дробильно-обогатительной фабрики

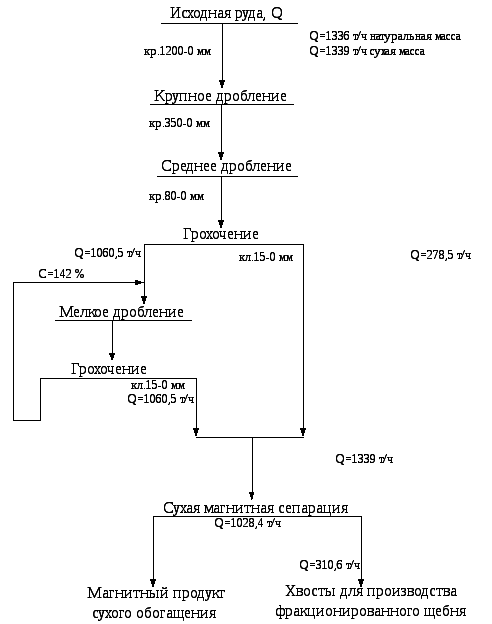

Качественно-количественная схема переработки руды на дробильно-обогатительной фабрике приведена на рисунке 10.1.

Технологической схемой предусматривается:

- три стадии дробления в замкнутом цикле до крупности 15-0 мм, крупность 15-0 мм принята с учетом лещадности руды;

- грохочение материала по классу 15-0 мм после среднего и мелкого дробления;

- величина циркуляционной нагрузки – 142 %;

- сухая магнитная сепарация руды крупностью 15-0 мм с выделением 23,2 % отвальных хвостов с массовой долей железа общего 10,7 %, 2,4 % - магнетитового железа, массовая доля железа в магнетитовом продукте 40,0 %, извлечение железа в магнитный продукт 92,52 %.

Магнитный продукт сухой магнитной сепарации является исходным рудным сырьем для переработки на обогатительной фабрике по технологии стадиального измельчения и обогащения с получением железорудного концентрата.

Среднечасовая производительность дробильно-обогатительной фабрики по сырой руде 1366 т/ч.

Баланс продуктов дробления и обогащения приведен в таблице 10.1.

По разработанной технологии из исходной руды с массовой долей железа общего 33,2 %, в том числе магнетитового 22,0 % производится 1028,4 т/ч продукта сухого обогащения или 7526,8 тыс. т в год (сухая масса). Выход магнитного продукта сухой магнитной сепарации 76,8 % с массовой долей железа 40,0 %. Извлечение железа 92,52 %.

На фабрике выделяется в год 2273,2 тыс. т сухих хвостов, которые могут быть использованы в качестве строительного щебня.

Рис. 10.1 Качественно-количественная схема переработки руды на дробильно-обогатительной фабрике

Таблица 10.1 – Баланс продуктов обогащения

|

№ п.п. |

Продукты обогащения |

Произведено (сухая масса) |

Выход, % |

Массовая доля железа, % |

Извлечение железа, % | |

|

Годовое производство, тыс.т/год |

Среднечасовое производство, т/ч | |||||

|

Дробильно-обогатительная фабрика (Годовое время работы 7320 часов) | ||||||

|

1 |

Магнитный продукт сухой магнитной сепарации |

7526,8 |

1028,4 |

76,8 |

40,0 |

92,52 |

|

2 |

Хвосты сухой магнитной сепарации |

2273,2 |

310,6 |

23,2 |

10,7 |

7,48 |

|

3 |

Исходная руда |

9800,0 |

1339,0 |

100,0 |

33,2 |

100,00 |

|

Обогатительная фабрика (Годовое время работы 8160 часов) | ||||||

|

1 |

Магнетитовый концентрат |

3155,9 |

386,8 |

32,2 |

65,8 |

63,82 |

|

2 |

Гематитовый концентрат |

705,8 |

86,5 |

7,2 |

62,6 |

13,58 |

|

3 |

Суммарный концентрат |

3861,7 |

473,3 |

39,4 |

65,2 |

77,40 |

|

4 |

Хвосты мокрой магнитной сепарации |

3665,1 |

449,2 |

37,4 |

13,4 |

15,12 |

|

5 |

Магнитный продукт сухой магнитной сепарации |

7526,8 |

922,5 |

76,8 |

40,0 |

92,52 |

|

Суммарные показатели | ||||||

|

1 |

Магнетитовый концентрат |

3155,9 |

386,8 |

32,2 |

65,8 |

63,82 |

|

2 |

Гематитовый концентрат |

705,8 |

86,5 |

7,2 |

62,6 |

13,58 |

|

3 |

Суммарный концентрат |

3861,7 |

473,3 |

39,4 |

65,22 |

77,40 |

|

4 |

Хвосты сухой магнитной сепарации |

2273,2 |

278,6 |

23,2 |

10,7 |

7,48 |

|

5 |

Хвосты мокрой магнитной сепарации |

3665,1 |

449,2 |

37,4 |

13,4 |

15,12 |

|

6 |

Суммарные хвосты |

5938,3 |

727,8 |

60,6 |

12,38 |

22,60 |

|

7 |

Исходная руда |

9800 |

1201 |

100 |

40 |

100,00 |

Качественно-количественная и водно-шламовая схема обогатительной фабрики

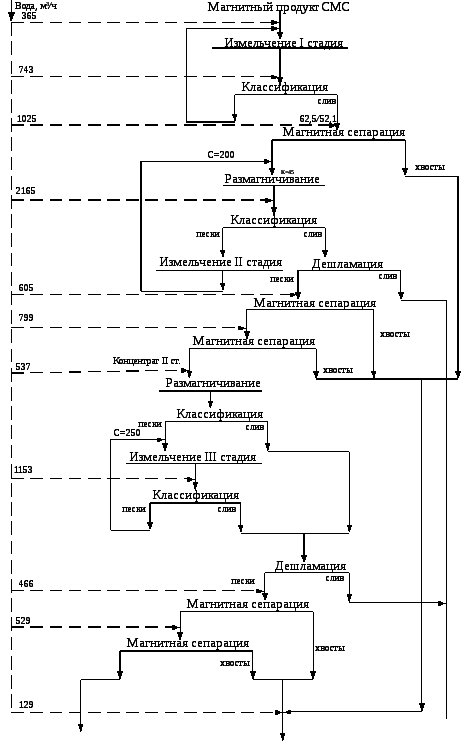

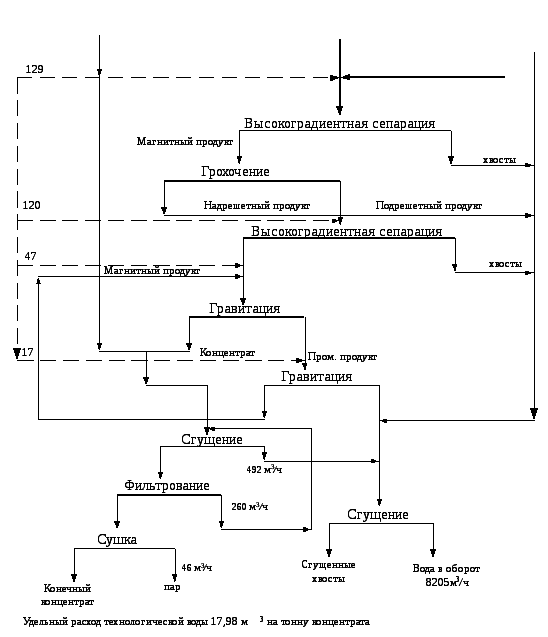

Качественно-количественная и водно-шламовая схема переработки промпродукта сухого обогащения на обогатительной фабрике представлена на рисунке 11.1.

Рис. 11.1 Качественно-количественная и водно-шламовая схема переработки руды

Технологической схемой предусматриваются:

- три стадии измельчения руды; крупность измельчения в I стадии 0,2-0 мм (52,1 % класса -0,044 мм); во второй стадии 75-80 % класса -0,044 мм и в третьей стадии 98 % класса -0,044 мм;

- три стадии мокрой магнитной сепарации;

- дешламация сливов гидроциклонов II и III стадии измельчения;

- классификация в гидроциклонах концентрата II и III стадии мокрой магнитной сепарации и разгрузки шаровой мельницы III стадии измельчения;

- размагничивание материала перед классификацией;

- высокоинтенсивная мокрая магнитная сепарация хвостов мокрой магнитной сепарации;

- тонкое грохочение магнитного продукта высокоинтенсивной мокрой магнитной сепарации по классу -0,044 мм;

- перечистка подрешетного продукта тонкого грохочения в высокоинтенсивном магнитном поле;

- доводка гематитового концентрата гравитацией;

- сгущение суммарного магнетитового и гематитового концентратов;

- фильтрование суммарного железорудного концентрата;

- сушка железорудного концентрата;

- сгущение отвальных хвостов высокоинтенсивной мокрой магнитной сепарации.

Среднечасовая нагрузка по фабрике 941,5 т/ч по натуральной массе или 922,5 т/ч по сухой массе.

По разработанной технологии из магнитного продукта сухой магнитной сепарации с массовой долей железа 40,0 %, в том числе 28,36 % магнетитового, выделяется 32,2 % магнетитового концентрата с массовой долей железа 65,8 % и 7,2 % гематитового концентрата с массовой долей железа 62,6 %. Выход суммарного концентрата с массовой долей железа 65,22 % составляет 39,4 %, извлечение железа в концентрат 77,4 %. Массовая доля железа в хвостах 13,42 %, в том числе магнетитового 1,05 %.

Удельный расход технологической воды 17,98 м3на тонну концентрата.

Сгущение хвостов позволяет выделить 8205 м3/ч оборотной воды и перекачать в хвостохранилище 580 м3/ч пульпы с массовой долей твердого 50,0 %.

В хвостохранилище укладывается в год 3665,1 тыс. т хвостов мокрой магнитной сепарации.

Выбор и расчет технологического оборудования

Выбор и расчет оборудования для дробления и грохочения

Выбор дробилок

Согласно исходным данным, на дробильно-обогатительную фабрику поступает 1366 т/ч руды крупностью 1200 мм.

Для первой стадии дробления принимаем щековые дробилки ЩДП-15х21 в количестве 2 штук. Производительность дробилок для руды средней прочности составит 900 т/ч.

Гематито-магнетитовые кварциты по крепости относятся к горным породам средней крепости. Показатель крепости по Протодьяконову равен 7,4.

Расчет производительности дробилок среднего и мелкого дробления выполнен в соответствии с данными характеристик дробленых продуктов и технической характеристики дробилок по данным ОАО «Объединенные машиностроительные заводы».

Вторая стадия дробления должна обеспечивать доведение руды крупностью 350 мм в количестве 1339 т/ч до крупности 70-0 мм.

Учитывая, что для I стадии дробления выбраны две щековые дробилки ЩДП-15х21, во второй стадии целесообразно предусмотреть также две дробилки КСД. В соответствии с типовой характеристикой дробленого продукта дробилки КСД-3000Т при требуемой крупности готового материала 75-0 мм и разгрузочной щели 30 мм, выход класса -75 мм составит 90 %.

По технической характеристике дробилки КСД-3000Т производительность ее при щели 30 мм колеблется от 425 до 850 м3/ч и для исследуемой руды может быть принята 500 м3/ч или 800 т/ч.

Для второй стадии дробления принимаем две дробилки КСД-3000Т.

Третья стадия дробления предусматривает дробление руды с 75-0 до 15-0 мм в замкнутом цикле с грохочением. Крупность дробленой руды 15-0 мм принята с учетом лещадности руды и грохочением материала на ситах с щелевидными отверстиями.

Нагрузка на мелкое дробление Qпитопределится:

![]()

где:

Qпит– производительность дробилки, т/ч;

Егр– эффективность грохочения, %, принимаем 75 %;

γкл.15-0 мм– содержание класса 15-0 мм в разгрузке дробилки, %, принимаем 58 % по типовой ситовой характеристике;

Qподр– производительность по подрешетному продукту, т/ч.

По результатам расчетов величина циркуляционной нагрузки определится: нагрузка на дробилку 2571 т/ч, подрешетный продукт выделяется 1060,5 т/ч; на додрабливание выделяется 1510,5 т/ч, что составляет 142,0 %.

Согласно технической характеристике, производительность дробилки КМД-3000Т при щели 10 мм составляет 410 м3/ч или 650 т/ч.

Потребное число дробилок КМД-3000Т составит: 2571 т/ч: 650 т/ч≈4.

Принимаем 4 дробилки КМД-3000Т.

Удельный расход футеровочной стали 0,085 кг/т руды.

Данные приняты по средним показателям работы горно-обогатительных предприятий, перерабатывающих железистые кварциты.

Выбор грохотов

В технологии рудоподготовки предусматривается две операции грохочения. Первая операция предусматривает разделение магнитного продукта крупностью 75-0 мм на классы 75-15 и 15-0 мм. Нагрузка на грохот 1339 т/ч. Вторая операция грохочения осуществляется на материале разгрузки КМД-3000Т. Крупность материала 35 мм.

Расчет грохотов перед мелким дроблением производится по формуле:

![]()

где:

Q – нагрузка на грохот, т/ч;

q – удельная производительность грохота на 1 м2поверхности q=20 м3/м2ч;

δ – насыпная масса материала – 1,78 т/м3;

Поправочные коэффициенты, учитывающие: k – влияние мелочи, k=0,9; l – влияние крупных зерен, l=1,09; m – эффективности грохочения, m=1,25; n – формы зерна, n=1,0; o – влияние влажности, о=1,0; p – способ грохочения, р=1,0.

Количество грохотов определится: 30,7м2:16 м2≈2.

К установке принимаем 2 грохота ГСТ-72.

Расчет грохотов на материале крупностью 35-0 мм после мелкого дробления:

- нагрузка на грохот – 2571 т/ч;

- q=20 м3/м2ч

- δ=1,78 т/м3;

- поправочные коэффициенты, учитывающие: k – влияние мелочи, k=0,85; l – влияние крупных зерен, l=1,14; m – эффективности грохочения, m=1,5; n – формы зерна, n=1,0; o – влияние влажности, о=1,0; p – способ грохочения, р=1,0.

![]()

Определяем необходимое число грохотов ГСТ-72

n=49,7:16=3,1 грохота.

Для удобства компоновки принимаем 4 грохота ГСТ-72.

Результаты расчетов оборудования дробильно-обогатительной фабрики приведены в таблице 12.1.

Выбор сухих магнитных сепараторов

Для сухой магнитной сепарации принимаем к установке сепараторы 2ПБС-90/250 А с напряженностью магнитного поля 0,25 Тл. Производительность сепаратора на руде крупностью 15-0 мм составит 250 т/ч. Количество сепараторов определится:

n=1339:250=5,4.

Принимаем к установке 6 сепараторов 2 ПБС-90/250 А.

Выбор и расчет измельчительного оборудования

Выбор и расчет измельчительного оборудования сделан с учетом опыта работы действующих железорудных комбинатов, результатов испытаний железорудного сырья в непрерывном процессе на магнитообогатительной установке и результатов измельчаемости магнетитовых руд, выполненных в ОАО «Уралмеханбр».

Крупность измельчения по стадиям принята:

- I стадия – 62,5 % класса -0,071 мм, в том числе 52,1 % класса -0,044 мм;

- II стадия – 95 % класса -0,071 мм, в том числе 82,2 % класса -0,044 мм;

- III стадия – 98 % класса -0,044 мм.