- •Расчётные методы обеспечения взаимозаменяемости в технике

- •Научный редактор: кандидат физико-математических наук Мурюмин с.М.

- •© Богатырев с. Д., Дубровин а. А., 2009 © Издательство свмо, 2009

- •Глава 1. Основные понятия и определения в теории и практике взаимозаменяемости

- •1.1 Взаимозаменяемость и её разновидности

- •1.2. Основные определения, используемые в теории и практике взаимозаменяемости

- •1.3 Расчётные методы определения допуска и границ поля допуска

- •Глава 2. Посадки

- •2.1 Общие сведения о посадках

- •2.2 Расчёты посадок

- •2.3 Выбор посадок

- •2.3.1 Выбор посадки с зазором для подшипника скольжения

- •. (2.6)

- •2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

- •2.3.3 Выбор посадки для соединения с натягом

- •2.3.4 Пример решения задачи выбора посадки для соединения с натягом

- •2.3.5 Выбор переходных посадок (стандартных)

- •2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

- •Глава 3. Размерный анализ и размерные цепи

- •3.1 Обоснование точности размеров изделий на основе размерного анализа

- •3.1.1 Общие сведения о размерном анализе. Основные определения

- •3.1.2 Базы и базирование

- •3.1.3 Методы измерения размеров детали

- •3.1.4 Задачи расчётов размерных цепей

- •3.1.5 Исходные данные для решения задач размерных цепей

- •3.1.6 Методы решения задач размерных цепей

- •3.1.7 Решение обратных задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.8 Решение прямых задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.9 Решение обратных задач расчётов размерных цепей методом неполной взаимозаменяемости (вероятный метод)

- •3.2 Примеры решения задач размерного анализа

- •3.2.1 Исходные данные

- •3.2.2 Решение задач размерного анализа

- •Библиографический список

- •Расчётные методы обеспечения взаимозаменяемости в технике

- •430000, Г.Саранск. Ул.Большевистская, 68

2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

1 Исходные данные для рассматриваемого примера (согласно заданию на курсовое проектирование):

- номинальный размер посадки – D(d) = 100,00 мм;

- длина соединения – l = 100,00 мм;

- частота вращения – n = 1000 мин-1;

- радиальная нагрузка – R = 20 кН;

- динамическая вязкость смазки – μ=20∙10-3 Па∙с;

- шероховатость внутренней поверхности вкладыша – RZD = 3,2 мкм;

- шероховатость поверхности вала – RZd = 1,6 мкм.

2 Предварительная оценка минимального зазора hmin .

По формуле 2.2:

hmin![]() hжс

hжс![]() (RZD+

Rzd+∆доб.)∙

KC

с.

При ∆доб

= 2,0 мкм, и

KC

= 2,0.

(RZD+

Rzd+∆доб.)∙

KC

с.

При ∆доб

= 2,0 мкм, и

KC

= 2,0.

hmin = (3,2 + 1,6 + 2,0)∙2,0 = 13,6 мкм.

3 Уточненные расчеты зазоров.

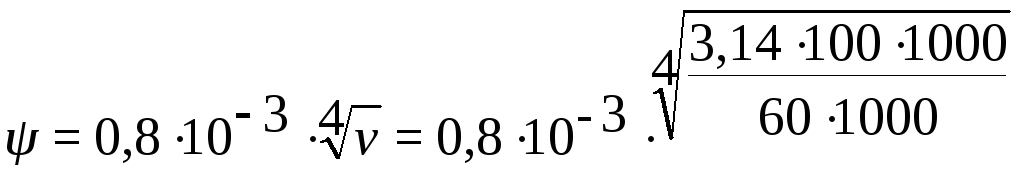

3.1 По формуле 2.6:

h∙S

=

![]() =

=![]() =

=

= 5443∙10-12 м2 = 5443 мкм2.

3.2. По формуле 2.7 определяется оптимальный зазор Sопт

Sопт

=

![]() = 148 мкм.

= 148 мкм.

3.3 По формуле 2.8 определяется минимальный зазор hmin (минимальная толщина масляного слоя hжсmin):

hmin

расч

=

![]() (мин).

(мин).

Относительный зазор Ψ определяется по формуле 2.9.

=

0,0012.

=

0,0012.

Относительный

эксцентриситет χ определяется по графику

(рис. 2.10)

![]() f(χ).

f(χ).

![]() - коэффициент

нагруженности. Определяется по формуле

2.10.

- коэффициент

нагруженности. Определяется по формуле

2.10.

![]() ;

;

![]() ;

;![]() ;

;

![]()

![]() =1,4;

=1,4;

Отношение

![]() .

.

По графику при

![]() и

и![]() ,

,![]() .

.

Найденное значение

![]() при

при![]() обеспечивает

устойчивую работу подшипника с низкой

надёжностью (граница междуI

и II

режимами).

обеспечивает

устойчивую работу подшипника с низкой

надёжностью (граница междуI

и II

режимами).

![]() м;

м;

![]() м;

м;

![]() .

.

3.4 Расчетный зазор

![]() для выбора требуемой посадки:

для выбора требуемой посадки:

![]() .

.

3.5 Выбор посадки.

Согласно рекомендации ГОСТ 25747-82 посадки должны назначаться, как правило, в системе отверстия или системе вала. Применение системы отверстия предпочтительней.

Для всех посадок в системе отверстия названный стандарт (таблица 3 стр. 42) рекомендует использовать отверстие с полем допуска «H» у которого основное, нижнее отклонение, равно «0», а верхнее отклонение равно допуску на размер в заданном квалитете.

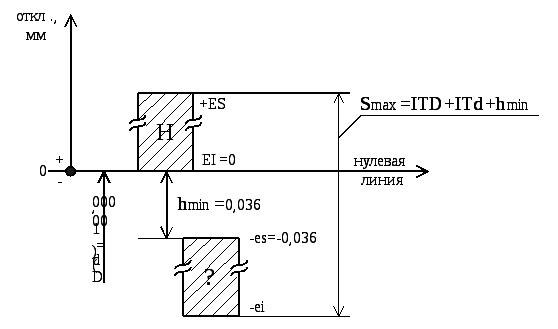

Для наглядности, при выборе посадки для подшипника скольжения с основным полем допуска H для вкладыша, целесообразно начертить схему полей допусков посадки (рис. 2.14).

Рис. 2.14. Схема полей допусков посадки с основным

отверстием «Н»

При построении

схемы полей от нулевой линии вверх

чертится поле «H»,

а вниз откладывается

![]() .

.

Это будет верхнее (-es) отклонение (основное) поля допусков вала.

Если по технико-экономическим соображениям посадка назначается в системе вала, то согласно рекомендации названного стандарта (таблица 4, стр. 43), практически для всех посадок основной вал берется с полем допуска «h», основное отклонение у которого es = 0.

Последующие расчеты для системы отверстия могут быть правомерно использованы и для расчётов по системе вала с учетом зеркальной симметричности расположения полей допусков систем отверстия и вала (верхнее отклонение поля допуска в одной системе, с таким же полем допуска в другой системе будет нижним, а знак поля (+) изменится на знак (-) и наоборот).

Рекомендуется,

чтобы

![]() был бы больше или равен

был бы больше или равен![]() ,

т.е.

,

т.е.![]()

или

![]()

Из этого неравенства

определяется

![]() ;

;![]() мкм.

мкм.

Точность размеров сопрягаемых деталей подшипников скольжения обычно задается на уровне 7-8 квалитетов.

Квалитеты вкладыша и вала часто задают одинаковыми, однако при разнице квалитетов большая точность (меньший допуск) назначается для вала.

Так как

![]() ,

то

,

то

![]()

При равных квалитетах

для вала и для вкладыша

![]() .

.

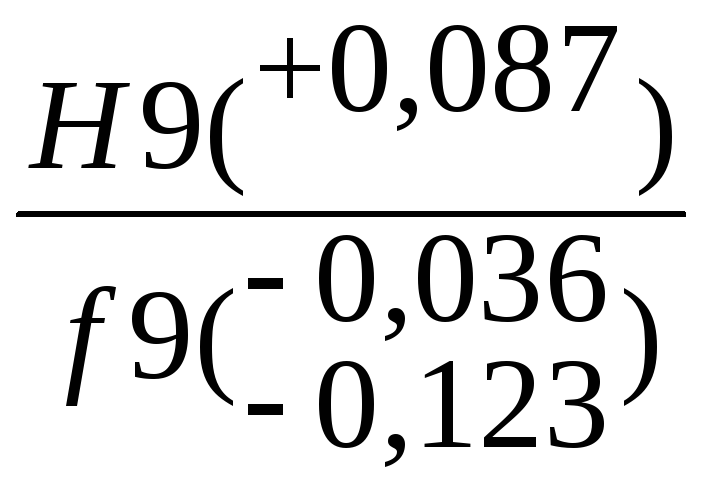

По таблице стандарта ГОСТ 25346-82, либо таблице 4 [4.2.1.], устанавливается квалитет для сопрягаемых деталей по D = d = 100 мм и IT(D(d)) = 76 мкм.

Ближайший квалитет №9.

Для размера 100 мм допуск по 9 квалитету равен IT9(100) = 87 мкм.

Для валов (d = 100мм) основное отклонение (-es = -0,036) имеет поле «f» (смотри табл. 5 [4]).

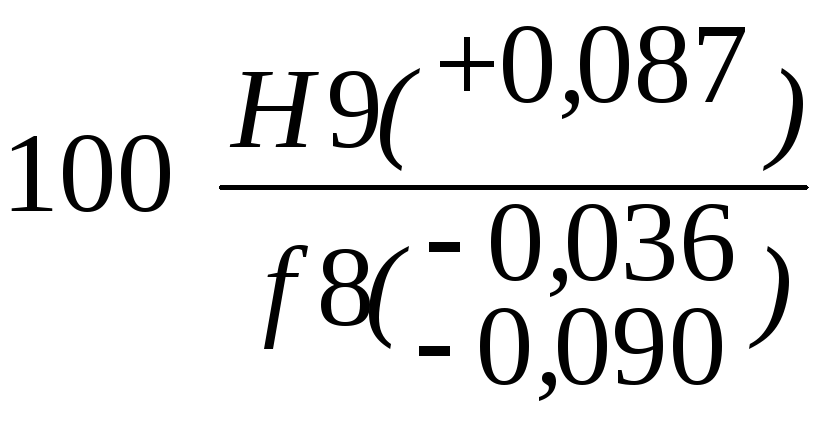

Ближайшая посадка

для подшипника скольжения Ø 100 .

.

3.6 Проверочные

расчеты посадки Ø 100![]() .

.

а) определяется средний зазор посадки:

![]() (мкм).

(мкм).

![]() мкм.

мкм.

![]() мкм.

мкм.

![]() мкм..

мкм..

Условие

![]() не выполняется

не выполняется

Разность 11 мкм.

Уточнение 1. Повышается точность размера вала с 9 квалитета до 8 IT8(100) = 54 мкм.

Поле допуска размера вала «f» остаётся (основное отклонение (-es = -0,036) размера 100 мм по таблице [4]).

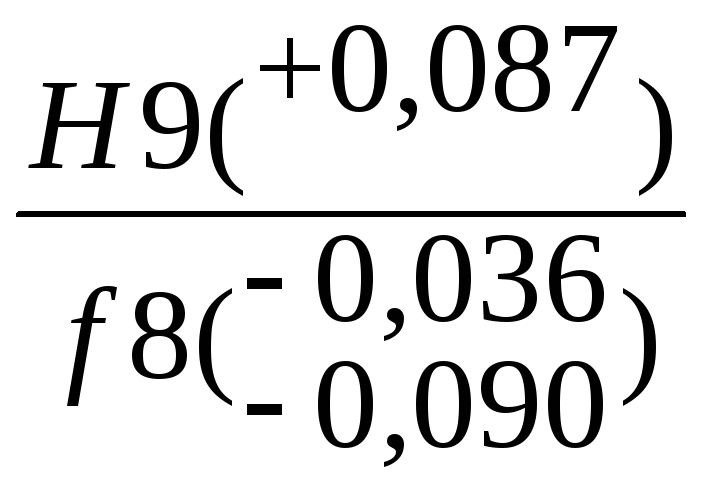

3.7 Новая посадка

Ø 100 .

.

Для этой посадки: Smax.табл = 0,087 – (-0,090) = 177 мкм.

![]() .

.

Условие Sрасч = 112 мкм больше Sср. табл = 107 мкм выполняется.

Для посадки Ø 100![]() определяется коэффициент запаса

надёжности по толщине масляного слоя.

определяется коэффициент запаса

надёжности по толщине масляного слоя.

![]() .

.

Условие (16) KC![]() [KC]

= 2 намного превышается (более чем в 2,5

раза).

[KC]

= 2 намного превышается (более чем в 2,5

раза).

Корректировка 1.

Шероховатость поверхностей RZ(D)

= 3,2 мкм, как и RZ(d)

= 1,6 мкм на

практике при условии 9 квалитета не

реальны. Современное технологическое

оборудование (токарное, расточное,

шлифовальное и др.) обычно такую

шероховатость обеспечивают при более

точных квалитетах (6-7). При 9 квалитете

шероховатость бывает большей. Поэтому

шероховатости для данной посадки могут

быть увеличены до RZ(D)

= 6,8 мкм и RZ(d)

= 3,2 мкм,

тогда

![]() .

.

Снижение требований к шероховатости уменьшает затраты на обработку, что в конечном счете снижает стоимость подшипника.

в) Проверяется (по 2.15) толщина масляного слоя.

![]() мкм.

мкм.

![]() мкм.

мкм.

Условие неравенства

![]() ≥

≥![]() выполняется.

выполняется.

Предварительно рассчитанный зазор hmin = 24 мкм (с учётом корректировки 1) так же не противоречит расчетам:

hmin факт = 36 мкм > hmin пред = 24 мкм.

3.8 С учётом корректировки требований к шероховатости поверхностей отверстия и вала минимальный зазор должен быть (по формуле 2.2):

![]()

При расчётном

![]() =36

мкм, условие неравенства

=36

мкм, условие неравенства![]() ≥

≥![]() –

выполняется.

–

выполняется.

3.9 Вывод: на основании

расчетов и рекомендаций стандартов

ЕСДП для подшипника скольжения с

указанными выше исходными данными с

натягом рекомендуется посадка Ø .

.

Данная посадка предусмотрена ГОСТ 25347-82, как рекомендуемая (не предпочтительная).

3.10 Для окончательно

выбранной посадки Ø100

![]() ,

чертиться схема полей допусков, и

чертятся эскизы подшипника скольжения

(соблюдая требования ЕСКД и рекомендации

пункта 7).

,

чертиться схема полей допусков, и

чертятся эскизы подшипника скольжения

(соблюдая требования ЕСКД и рекомендации

пункта 7).