- •Расчётные методы обеспечения взаимозаменяемости в технике

- •Научный редактор: кандидат физико-математических наук Мурюмин с.М.

- •© Богатырев с. Д., Дубровин а. А., 2009 © Издательство свмо, 2009

- •Глава 1. Основные понятия и определения в теории и практике взаимозаменяемости

- •1.1 Взаимозаменяемость и её разновидности

- •1.2. Основные определения, используемые в теории и практике взаимозаменяемости

- •1.3 Расчётные методы определения допуска и границ поля допуска

- •Глава 2. Посадки

- •2.1 Общие сведения о посадках

- •2.2 Расчёты посадок

- •2.3 Выбор посадок

- •2.3.1 Выбор посадки с зазором для подшипника скольжения

- •. (2.6)

- •2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

- •2.3.3 Выбор посадки для соединения с натягом

- •2.3.4 Пример решения задачи выбора посадки для соединения с натягом

- •2.3.5 Выбор переходных посадок (стандартных)

- •2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

- •Глава 3. Размерный анализ и размерные цепи

- •3.1 Обоснование точности размеров изделий на основе размерного анализа

- •3.1.1 Общие сведения о размерном анализе. Основные определения

- •3.1.2 Базы и базирование

- •3.1.3 Методы измерения размеров детали

- •3.1.4 Задачи расчётов размерных цепей

- •3.1.5 Исходные данные для решения задач размерных цепей

- •3.1.6 Методы решения задач размерных цепей

- •3.1.7 Решение обратных задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.8 Решение прямых задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.9 Решение обратных задач расчётов размерных цепей методом неполной взаимозаменяемости (вероятный метод)

- •3.2 Примеры решения задач размерного анализа

- •3.2.1 Исходные данные

- •3.2.2 Решение задач размерного анализа

- •Библиографический список

- •Расчётные методы обеспечения взаимозаменяемости в технике

- •430000, Г.Саранск. Ул.Большевистская, 68

1.2. Основные определения, используемые в теории и практике взаимозаменяемости

Точностью называется степень приближения действительных параметров (размеров), измеренных с допустимой погрешностью, к идеальным.

Идеальным параметров (размером) считается параметр (размер) изделия, указанный в нормативно-технической документации на него: в стандартах, технических условиях, чертежах и др.

Действительным параметром (размером) считается параметр (размер), установленный измерением с допустимой погрешностью.

Параметр – это независимая или взаимосвязанная величина, характеризующая какое-либо изделие или явление (процесс) в целом или их отдельного свойства. Параметры определяют техническую характеристику изделия или процесса преимущественно с точки зрения конструкции изделия, основных его размеров, производительности, режимов процесса и др.

Процесс – совокупность взаимосвязанных и (или) взаимодействующих видов деятельности, преобразующих входы в выходы.

В машиностроении, приборостроении и ряде других отраслей промышленности технологический процесс – это часть производственного процесса, включающая в себя последовательное изменение формы, размеров и (или) внутренних свойств предмета производства (например, входных материалов, заготовок) и их контроль [3].

Технологические процессы бывают: механической обработки заготовок, термической обработки, сборки деталей в узлы, механизмы и др.

Нормативная и техническая документация (НТД) – документы, устанавливающие требования.

Требование – потребность или ожидание, которое установлено, обычно предполагается или является обязательным.

Размер – это числовое значение линейной величины (длины, диаметра и т.д.) в выбранных единицах измерения (в машиностроении, приборостроении и других отраслях промышленности – в миллиметрах). В общем случае размер – это количественное содержание конкретной величины (геометрической, физической, механической и др.) в принятой единице измерения.

Размеры подразделяют на номинальные, предельные, действительные.

Номинальный размер – это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер – это основной конструкторский размер изделия, всегда определяется расчетными методами с учетом конструктивных, технологических, эксплуатационных, эстетических, экономических и других требований.

В целях обеспечения взаимозаменяемости (сокращения числа типоразмеров заготовок, деталей, технологического оборудования, измерительных средств и т.д.) номинальные размеры, полученные расчетом, округляются до значений, указанных в параметрических стандартах (если к размеру не предъявляются специальные требования, то в большую сторону).

Параметрическим рядом называют совокупность числовых значений главного параметра (например, номинальных размеров) изделия, закономерно построенную в определенном диапазоне этого параметра.

Ряды предпочтительных

чисел установлены ГОСТ 8032-84 «Предпочтительные

числа и ряды предпочтительных чисел».

ГОСТ 8032-84 установил четыре основных

ряда предпочтительных чисел со

знаменателями

![]() :

:

1-й ряд – R5 – имеет

знаменатель прогрессии

![]() ;

;

2-й ряд – R10 – имеет

знаменатель прогрессии

![]() ;

;

3-й ряд – R20 –имеет

знаменатель прогрессии

![]() ;

;

4-й ряд – R40 –имеет

знаменатель прогрессии

![]()

и два дополнительных

R80 – имеет знаменатель

прогрессии

![]() ;

;

R160 – имеет

знаменатель прогрессии

![]() .

.

Ряды состоят из предпочтительных чисел, представляющих собой округленные значения дробных чисел.

Эти ряды получены на основе геометрической прогрессии.

Число в условном обозначении (R5, R10 и т.д.) соответственно дает название рядам (ряд пятый, ряд десятый и т.д.). Это число указывает на количество членов прогрессии (размеров) в одном десятичном интервале ряда. Например, для ряда R5 числа в интервале от 1,0 до 10,0: 1,0; 1,6; 2,5; 4,0; 6,4. Число размеров 5.

Ряды линейных номинальных размеров охватывают диапазон размеров от 0,10 мм до 16000 мм включительно.

Соответственно в ряду R5 приведено 27 (двадцать семь) размеров, рекомендуемых для использования в качестве номинальных.

Таблица 1.1

Размеры ряда R5, рекомендуемые в качестве номинальных

|

Десятичные интервалы |

Номинальные размеры | ||||

|

1 |

0,10 |

0,16 |

0,25 |

0,40 |

0,64 |

|

2 |

1,00 |

1,60 |

2,50 |

4,00 |

6,40 |

|

3 |

10,00 |

16,00 |

25,00 |

40,00 |

64,00 |

|

4 |

100,00 |

160,00 |

250,00 |

400,00 |

640,00 |

|

5 |

1000,00 |

1600,0 |

|

|

|

В каждом последующем ряду число членов ряда удваивается по сравнению с предыдущим рядом, причем все члены предыдущего ряда полностью переходят в последующий ряд.

При округлении расчетных значений номинальных размеров до стандартных рекомендуется, при прочих равных требованиях к изделию, использовать размеры рядов с меньшим числом размеров. В данном случае взаимозаменяемость может быть обеспечена с большей гарантией. Ряды предпочтительных чисел приведены в таблице 1.2.

Таблица 1.2

Ряды предпочтительных чисел

|

Наименование ряда |

Употребимость |

Знаменатель

|

Число членов ряда от 1 до 10 |

Разность, % |

|

R5 |

Рекомендовано |

1,5849≈1,6 |

5 |

60 |

|

R10 |

Рекомендовано |

1,2589≈1,25 |

10 |

25 |

|

R20 |

Рекомендовано |

1,12 |

20 |

12 |

|

R40 |

Рекомендовано |

1,0593≈1,06 |

40 |

6 |

|

R80 |

По согласованию |

1,0292≈1,015 |

80 |

3 |

|

R160 |

По согласованию |

1,015≈1,02 |

160 |

1,5 |

Обработать деталь с размерами, равными номинальным, практически невозможно. Причина – многочисленные погрешности, влияющие на процессы обработки деталей и на процессы измерения полученных размеров. Номинальный размер ограничивают двумя предельными размерами.

Предельные размеры – это два таких размера, между которыми должен находиться действительный размер детали, или которым может быть равен действительный размер. Предельные размеры назначаются из условия, что, если действительный размер детали будет находиться в границах предельных размеров, то деталь с такими действительными размерами гарантированно будет выполнять предписанные ей нормативными документами функции. Больший из двух предельных размеров называется наибольший предельный размер, меньший – наименьший предельный размер.

Предельные размеры обозначают при помощи индексов «max», «min» и буквенного обозначения измеряемого размера (параметра). Например: Dmax, dmin, lmax и т.д.

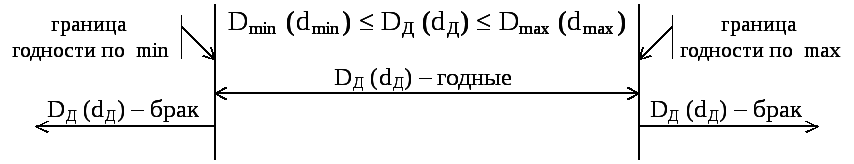

Сравнение действительного размера детали с указанными предельными значениями для данного размера позволяет сделать заключение о годности или негодности данной детали (рис. 1.1).

Рис.

1.1. Схема границ годности действительных

размеров детали

Рис.

1.1. Схема границ годности действительных

размеров детали

Для удобства работы с чертежами деталей, при выполнении расчетов характеристик точности соединений деталей и в ряде других случаев, на рабочих чертежах указывают не предельные размеры, а предельные отклонения от номинального размера.

Предельным отклонением называется алгебраическая разность между предельным размером и номинальным. Так как предельных размеров два, то соответственно будут и два предельных отклонения, одно из которых называется верхним предельным отклонением, другое – нижним предельным отклонением.

Верхнее предельное отклонение – ES (es).

ES = Dmax – D, в системе отверстия; es = dmax – d, в системе вала.

Нижнее предельное отклонение – EI (ei).

EI = Dmin – D, в системе отверстия; ei = dmin – d, в системе вала.

Так как предельные размеры могут быть различными по величине относительно номинального размера (быть меньше, больше или равняться номинальному размеру), то предельные отклонения могут быть больше нуля (+), меньше нуля (-), либо равняться нулю. На чертежах предельные отклонения обязательно указываются со знаком. Размерность предельных отклонений такая же, что и у номинального размера – миллиметры.

Обозначение на чертежах деталей и посадок размеров с характеристиками точности.

Размеры и характеристики точности элементов деталей машин указываются на чертежах, эскизах и др. документах согласно рекомендациям стандартов единой системы допусков и посадок (ЕСДП) [3].

Возможны три формы записей размеров:

а) условная.

При условной форме записи указывают номинальный размер, буквенное (английский алфавит) обозначение поля допуска и номер квалитета.

Например: Ø 100 H9; Ø 100 Е8; Ø 100 h9; Ø 100 е8 и т.д.,

где Ø 100 – номинальный размер = 100 мм;

Н и Е – поля допусков в системе отверстия;

9 и 8 – номера квалитетов;

h и e – поля допусков в системе вала.

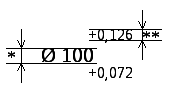

б) цифровая.

При цифровой форме записи указывают номинальный размер и предельные отклонения. И размер, и отклонения указывают в «мм».

Например: Ø

100

![]() ;

Ø 100

;

Ø 100![]() ;

Ø 100

;

Ø 100![]() ;

Ø 100

;

Ø 100![]() и т.д.

и т.д.

в) комбинированная (полная).

При комбинированной (полной) записи указывают номинальный размер, буквенное обозначение поля допуска, номер квалитета и в круглых скобках предельные отклонения.

Например, Ø 100 H9

![]() ;

Ø 100е8

;

Ø 100е8

![]() и т.д.

и т.д.

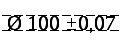

Если верхнее и нижнее отклонения равны по величине, но противоположны по знаку, то их записывают единым числом со знаком (±) после номинального размера при цифровой форме записи, или в скобках после номера квалитета при комбинированной форме записи. Например:

Ø 100 ±0,07; Ø 100 JS 10 (±0,07); Ø 100 js 10 (±0,07).

Размеры цифр отклонений (0,5÷0,7) от размера цифр номинального размера, либо равны размеру цифр номинального размер.

Например,

;

или

;

или

;

;

или

![]()

** = (0,5÷0,7)*

Отклонение, равное нулю, в записи размера не указывают.

Например, Ø 100 H9

![]() или

Ø 100h9

или

Ø 100h9

![]() .

.

Не рекомендуется

Ø 100 H9

![]() или

Ø 100h9

или

Ø 100h9

![]() .

.

Допуск – это разность между наибольшим и наименьшим предельными размерами, или абсолютная величина алгебраической разности между верхним и нижним предельными отклонениями. Обозначается допуск буквой «Т» (от английского «tolerance» - допуск) с добавлением в обозначение параметра (размера), на который данный допуск распространяется.

Например:

в системе отверстия: T(D) = Dmax – Dmin, или T(D) = ES(D) – EI(D);

в системе вала: T(d) = dmax – dmin, или T(d) = es(d) – ei(d).

В стандартах международной организации по стандартизации (ИСО) допуск обозначается сочетанием двух букв «IT».В этом обозначении «I» - «international» - международный. Учитывая, что буква «Т» в стандарты ЕСДП перешла из стандартов ИСО, обозначение допуска сочетанием двух букв излишне. Достаточным было бы обозначение допуска одной буквой «Т».

Допуск характеризует точность изготовления детали. Чем меньше допуск, тем труднее обработать деталь. Стоимость обработки детали, а, следовательно, и стоимость самой детали при малых допусках на её размеры возрастают. Однако неоправданно большие допуски снижают надёжность и качество работы изделия.

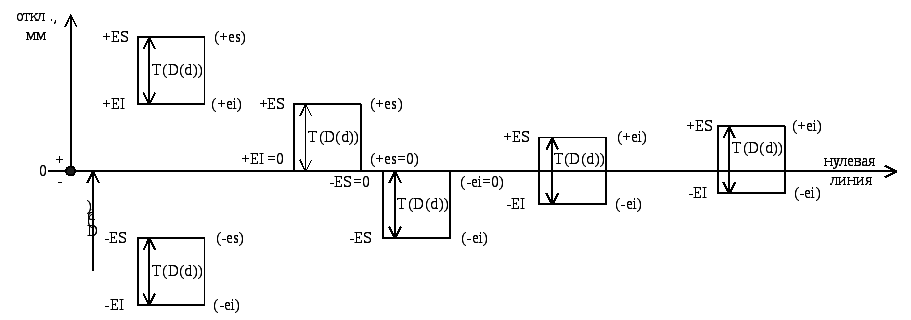

Для наглядности допуски могут изображаться графически в виде полей допусков.

Полем допуска называют зону (поле), ограниченную верхним и нижним отклонениями. Оно определяется величиной допуска и его положением относительно номинального размера. При обработке деталей с одним номинальным размером (D(d)), детали, у которых действительные размеры (DД(dД)) оказываются в границах поля допуска (DMAX(dMAX)- DMIN(dMIN)), признаются годными [Приложение 1.1]. Иными словами, поле допуска есть нечто иное, как поле рассеяния действительных размеров детали, признанных годными (рис. 1.2). При графическом изображении поле допуска размещают относительно нулевой линии.

Нулевая линия – это линия, проводимая через один из концов номинального размера (как правило, перпендикулярно), от которой откладываются отклонения размеров. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от неё, а отрицательные – вниз. Система допусков и посадок ИСО и ЕСДП для типовых деталей машин и приборов построены по единым принципам.

Всегда в соединении деталей (соединение деталей осуществляется по их поверхностям) есть охватывающие и охватываемые поверхности.

Термин «вал» введён для обозначения наружных (охватываемых) элементов (поверхностей) деталей.

Термин «отверстие» введён для обозначения внутренних (охватывающих) элементов (поверхностей) деталей.

Понятия «отверстие» и «вал» распространяются не только на поверхности цилиндрических деталей круглого сечения, но и на элементы деталей другой формы (например, поверхности пазов, шпонок и др.).

Соответственно в стандартах ИСО и ЕСДП введены понятия «посадки в системе отверстия» и «посадки в системе вала».

Для обозначения полей допусков стандарты ЕСДП рекомендуют использовать буквы английского алфавита (от A до Z). Для системы отверстия используют прописные (заглавные) буквы, для системы вала – строчные [приложения 6,7].

Поле допуска характеризует не только величину допуска, но и расположение его относительно номинального размера (нулевой линии). Поле допуска может быть расположено выше, ниже, симметрично относительно нулевой линии, а также на самой нулевой линии (вверх или вниз от неё) односторонне, либо ассиметрично относительно нулевой линии (рис. 1.2).

При графическом изображении полей допусков одно из двух отклонений (верхнее или нижнее), ближайшее к нулевой линии, используемое для определения поля допуска, называется основным. Для полей допуска, расположенных над нулевой линией, либо на линии вверх, основное отклонение нижнее (EI (ei)).

Для полей допуска, расположенных под нулевой линией, либо на линии вниз, основное отклонение верхнее (ES (es)).

Рис. 1.2. Схема расположения полей допусков

Одноимённые поля допуска систем вала и отверстия (например: поле «А» и поле «а»,…, поле «Z» и поле «z») располагаются по отношению к нулевой линии зеркально-симметрично (рисунок 1.3).

Рис. 1.3. Схема расположения полей допусков в системе

отверстия (A÷Z) и вала (a÷z) и их основные отклонения

Основные отклонения полей допуска в системе отверстия равны по величине, но с обратным знаком, основным отклонениям одноимённых полей допуска в системе вала [приложение 4,5].

В каждом изделии детали разного назначения изготавливают с различной точностью. Для нормирования требуемых уровней точности изготовления деталей и изделий в ЕСДП установлены квалитеты.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности (одному квалитету) для всех номинальных размеров. Квалитет – ступень градации значений допусков системы.

В ЕСДП установлены 15 квалитетов для размеров менее 1 мм, и 19 квалитетов для размеров от 1 мм и выше.

Обозначаются квалитеты порядковыми номерами: 01; 0; 1; 2; 3; …15; 16; 17.

Допуски в каждом

квалитете возрастают с увеличением

номинальных размеров, однако, степень

точности этих размеров остаётся одной

(равной порядковому номеру квалитета).

Для одного номинального размера, с

изменением квалитета, допуск изменяется

в сторону увеличения (по закону

геометрической прогрессии со знаменателем

![]() 1,6,

начиная с 5 квалитета) при переходе с

одного квалитета на другой с большим

порядковым номером. При изменении

степени точности на 5 квалитетов допуск,

соответственно, изменяется в 10 раз.

1,6,

начиная с 5 квалитета) при переходе с

одного квалитета на другой с большим

порядковым номером. При изменении

степени точности на 5 квалитетов допуск,

соответственно, изменяется в 10 раз.

При проектировании изделий (исходя из теоретических и экспериментальных исследований и опыта проектирования изделий с различными степенями точности), при назначении уровней точности на размеры этих изделий, руководствуются рекомендациями стандартов ЕСДП.

Квалитеты 01; 0 и 1 рекомендуются для ответственных размеров элементов плоскопараллельных концевых мер длины.

Квалитеты 2; 3 и 4 – для гладких калибров-пробок и калибров-скоб; размеры ответственных деталей суперточных станков (станки класса точности «С») и др.

Квалитеты 5 и 6 – для размеров деталей высокоточных соединений, например, подшипников качения, шеек коленчатых валов, ответственные детали станков повышенной точности (класс точности «А» и «В») и др.

Квалитеты 7 и 8 – наиболее используемые для размеров деталей точных ответственных соединений деталей в машиностроении, приборостроении и др. отраслях.

Квалитеты 9 и 10 – для размеров деталей неответственных соединений, входящих в соединения с другими деталями.

Квалитеты 11 и 12 – для размеров деталей, получаемых штамповкой, специальным литьём и др.

Квалитеты 13 и 14 – для размеров деталей, получаемых литьём в земляные формы, ковкой и др.

Квалитеты 15; 16 и 17 – предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями, а также для межоперационных размеров.

В стандартах ЕСДП допуски установлены для всех номинальных размеров, начиная с размеров менее 1 мм до размера 10000 мм.

При заданных квалитете и интервале номинальных размеров (номинальном размере) значение допуска одинаково и для вала, и для отверстия.

В целях оптимизации количества допусков все номинальные размеры (предусмотренные стандартными рядами) разбиты на диапазоны [приложение 1]:

1. Охватывает размеры до 1 мм (включая 1 мм).

2. Охватывает размеры свыше 1 мм до 500 мм включительно.

3. Охватывает размеры свыше 500 мм до 3150 мм включительно.

4. Охватывает размеры свыше 3150 мм до 10000 мм включительно.

5. Дополнительный диапазон для размеров свыше 10000 мм до 40000 мм включительно.

Номинальные размеры в диапазоне, начиная со второго, разбиты на интервалы. Например, диапазон 2 разбит на 13 интервалов (свыше 1 мм до 3 мм включительно; свыше 3 мм до 6 мм; свыше 6 мм до 10 мм и т.д… свыше 400 мм до 500 мм включительно). Кроме того, отдельные интервалы данного диапазона разделены на два подинтервала. Например, интервал размеров свыше 80 мм до 120 мм разделён на подинтервалы: свыше 80 мм до 100 мм, и свыше 100 мм до 120 мм.

Все номинальные размеры, объединённые в одном интервале (подинтервале) при заданном квалитете имеют один (одинаковый) допуск.

Размеры в каждом

интервале объединены, исходя из условия,

чтобы допуски граничных размеров

интервала (T(Dmin)

и T(Dmax))

отличались бы от допусков средних

размеров данных интервалов (T

(![]() ))

не более чем на (5÷8)%.

))

не более чем на (5÷8)%.