- •Расчётные методы обеспечения взаимозаменяемости в технике

- •Научный редактор: кандидат физико-математических наук Мурюмин с.М.

- •© Богатырев с. Д., Дубровин а. А., 2009 © Издательство свмо, 2009

- •Глава 1. Основные понятия и определения в теории и практике взаимозаменяемости

- •1.1 Взаимозаменяемость и её разновидности

- •1.2. Основные определения, используемые в теории и практике взаимозаменяемости

- •1.3 Расчётные методы определения допуска и границ поля допуска

- •Глава 2. Посадки

- •2.1 Общие сведения о посадках

- •2.2 Расчёты посадок

- •2.3 Выбор посадок

- •2.3.1 Выбор посадки с зазором для подшипника скольжения

- •. (2.6)

- •2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

- •2.3.3 Выбор посадки для соединения с натягом

- •2.3.4 Пример решения задачи выбора посадки для соединения с натягом

- •2.3.5 Выбор переходных посадок (стандартных)

- •2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

- •Глава 3. Размерный анализ и размерные цепи

- •3.1 Обоснование точности размеров изделий на основе размерного анализа

- •3.1.1 Общие сведения о размерном анализе. Основные определения

- •3.1.2 Базы и базирование

- •3.1.3 Методы измерения размеров детали

- •3.1.4 Задачи расчётов размерных цепей

- •3.1.5 Исходные данные для решения задач размерных цепей

- •3.1.6 Методы решения задач размерных цепей

- •3.1.7 Решение обратных задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.8 Решение прямых задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.9 Решение обратных задач расчётов размерных цепей методом неполной взаимозаменяемости (вероятный метод)

- •3.2 Примеры решения задач размерного анализа

- •3.2.1 Исходные данные

- •3.2.2 Решение задач размерного анализа

- •Библиографический список

- •Расчётные методы обеспечения взаимозаменяемости в технике

- •430000, Г.Саранск. Ул.Большевистская, 68

2.3 Выбор посадок

2.3.1 Выбор посадки с зазором для подшипника скольжения

1 Анализируются исходные данные для выбора посадки (по возможности стандартной, предпочтительной).

В задании на проектирование [14] (раздел II, пункт 1), требуется подобрать посадку для подшипника скольжения с жидкостным трением с заданными:

- номинальным размером посадки – D (d), мм;

- длиной соединения – L, мм;

- качеством обработки поверхностей соединяемых вала – Rz(d) (мкм) и вкладыша (внутренняя поверхность) – Rz(D) (мкм). (Rz(d) и Rz(D) – шероховатости соответствующих поверхностей [4, 7, 9]);

- динамической вязкостью смазки - , (Пас);

- подшипник эксплуатируется при радиальной нагрузке R, (кН);

- частотой вращения n, (мин -1).

Примечание:

1 Па = 1 Н/м2;

1 Па = 0,102 (кгс)/м2=7,510-3 мм.рт.ст.;

1 кгс = 9,807 Н.

Краткие сведения о подшипниках скольжения

Подшипник скольжения – это опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряженных поверхностей.

Для обеспечения наибольшей долговечности за счет уменьшения износа деталей подшипника при работе, используют смазочные материалы, которые при работе подшипника полностью разделяют его трущиеся поверхности слоем смазочного материала.

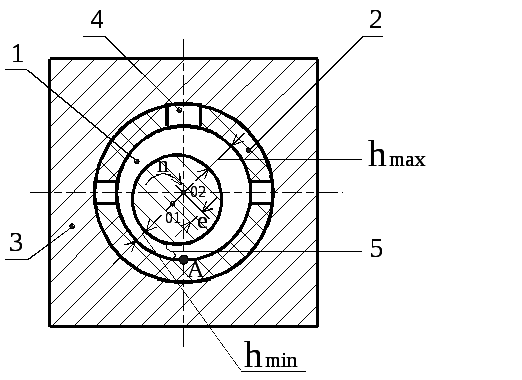

Конструктивно подшипник скольжения (рис. 2.8) выполняется в виде втулки (2), двух или более вкладышей, полностью (или частично) охватывающих вал (1). Вкладыш (2) запрессован в корпусе (3) механизма, машины. Смазка в подшипник подается через отверстие (4) во вкладыше (2). В состоянии покоя вал находится в опущенном состоянии и в точке А наружная поверхность вала и внутренняя поверхность вкладыша соприкасаются.

Рис. 2.8. Схема положения вала и вкладыша подшипника скольжения в состоянии покоя (для наглядности DД и dД показаны разными, хотя в посадках номинальные DД и dД равны)

Зазор в состоянии покоя S = DД – dД – максимален. Расстояние 01-02 в состоянии покоя равно S/2 (номинальные D и d равны).

S = DД – dД; DД – 2R, dД = 2r; A02 = R = DД /2; A01 = r = dД /2;

(01 – 02) = A02 – A01 = DД /2 – dД /2 = ½ (DД – dД) = 1/2S

При работе подшипника (вращении вала со скоростью – n) смазочный материал увлекается вращающимся валом (в литературе такие валы часто называются цапфами) в постепенно сужающийся (клиновой) зазор (5) между наружной поверхностью вала и внутренней поверхностью вкладыша (рис. 2.9). В результате создается гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхности вала и вкладыша. Создаваемое гидродинамическое давление отделяет вал от внутренней поверхности вкладыша (точке А) и смещает его по направлению вращения.

Рис. 2.9. Схема положения вала и вкладыша подшипника

скольжения при установившемся режиме работы

Положение вала при установившемся режиме работы подшипника определяется абсолютным (e) и относительным =2e/S эксцентриситетами.

Поверхность вала и вкладыша при установившемся режиме работы разделены переменными зазорами, равными hmin в месте их наименьшего сближения (фактическая толщина (мин.) масляного слоя) и hmax= S – hmin , оставшуюся величину зазора на диаметрально противоположной от hmin стороне.

2 Предварительная оценка минимального зазора hmin.

Для обеспечения жидкостной смазки без разрывов необходимо, чтобы в самом узком месте подшипника минимальный зазор hmin был бы не меньше требуемой толщины масляного слоя hж.с., т.е.

hmin hж.с.

Реальные поверхности вала и вкладыша всегда имеют некоторую шероховатость, которая влияет и на гидродинамику, и на толщину масляного слоя. Кроме того, на величину hmin оказывают влияние температура нагрева подшипника, приводящая к тепловой деформации, погрешности формы и расположения поверхностей и другие факторы.

С учетом этих факторов минимальный зазор предварительно может быть определен по формуле:

hmin hж.с. ((Rzd + RzD) + Δф + Δр + Δд.т. + Δдоб.), (2.1)

где RzD и Rzd – шероховатости поверхностей вкладыша и вала (зависят от качества обработки, заданы в исходных данных);

Δр , Δф - поправки, учитывающие отклонения формы и расположения поверхностей, определяются качеством обработки;

Δд.т. – поправка, учитывающая неучтенные факторы.

Для упрощения оценки hmin может использоваться зависимость:

hmin hж.с. ((Rzd + Rzd) + Δдоб.)∙KC (2.2)

где Δдоб. – поправка, учитывающая возможности отклонения нагрузки, температуры, скорости и т.д. Обычно Δдоб. ≈ (2÷3) мкм;

KC 2,0 – коэффициент запаса надежности по толщине масляного слоя. При высококачественной обработке поверхностей KC может быть уменьшен до 1,5 (KC ).

3 Уточненные расчеты зазоров подшипника скольжения.

Посадки подшипников скольжения выбирают по оптимальному зазору (Sопт.).

Для нахождения оптимального зазора используются несколько методик, включая рекомендацию ВНИИНМАШа (ВНИИ Нормализации в машиностроении), а также результаты экспериментальных исследований режимов работы этих подшипников.

Экспериментально установлено, что коэффициент трения и соответственно тепловой режим работы подшипника скольжения наилучшие, если

h/S=0,25, а (2.3)

![]() ,

(2.4)

,

(2.4)

где h и S – параметры зазора (м);

d – диаметр соединения (d =D) (м);

l – длина соединения (м);

ω =![]() - угловая скорость (

- угловая скорость (![]() );

);

n

– частота вращения (![]() );

);

![]() – удельное давление на опору (вал) (Па);

– удельное давление на опору (вал) (Па);

R – радиальная нагрузка на опору (H);

μ – динамическая вязкость смазки (коэффициент вязкости смазки) – (Па∙с). В справочной литературе значения μ приведены при температуре 50 °С. Для случая другой температуры требуется пересчет «μ» по [8].

![]() (2.5)

(2.5)

Подставив (2.5) в (2.4) получается уравнение для определения h∙S через радиальную нагрузку на вал, размеры соединения, вязкость смазки и скорость вращения вала.