- •Расчётные методы обеспечения взаимозаменяемости в технике

- •Научный редактор: кандидат физико-математических наук Мурюмин с.М.

- •© Богатырев с. Д., Дубровин а. А., 2009 © Издательство свмо, 2009

- •Глава 1. Основные понятия и определения в теории и практике взаимозаменяемости

- •1.1 Взаимозаменяемость и её разновидности

- •1.2. Основные определения, используемые в теории и практике взаимозаменяемости

- •1.3 Расчётные методы определения допуска и границ поля допуска

- •Глава 2. Посадки

- •2.1 Общие сведения о посадках

- •2.2 Расчёты посадок

- •2.3 Выбор посадок

- •2.3.1 Выбор посадки с зазором для подшипника скольжения

- •. (2.6)

- •2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

- •2.3.3 Выбор посадки для соединения с натягом

- •2.3.4 Пример решения задачи выбора посадки для соединения с натягом

- •2.3.5 Выбор переходных посадок (стандартных)

- •2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

- •Глава 3. Размерный анализ и размерные цепи

- •3.1 Обоснование точности размеров изделий на основе размерного анализа

- •3.1.1 Общие сведения о размерном анализе. Основные определения

- •3.1.2 Базы и базирование

- •3.1.3 Методы измерения размеров детали

- •3.1.4 Задачи расчётов размерных цепей

- •3.1.5 Исходные данные для решения задач размерных цепей

- •3.1.6 Методы решения задач размерных цепей

- •3.1.7 Решение обратных задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.8 Решение прямых задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.9 Решение обратных задач расчётов размерных цепей методом неполной взаимозаменяемости (вероятный метод)

- •3.2 Примеры решения задач размерного анализа

- •3.2.1 Исходные данные

- •3.2.2 Решение задач размерного анализа

- •Библиографический список

- •Расчётные методы обеспечения взаимозаменяемости в технике

- •430000, Г.Саранск. Ул.Большевистская, 68

3.2.2 Решение задач размерного анализа

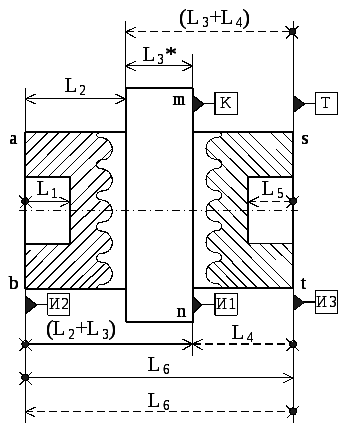

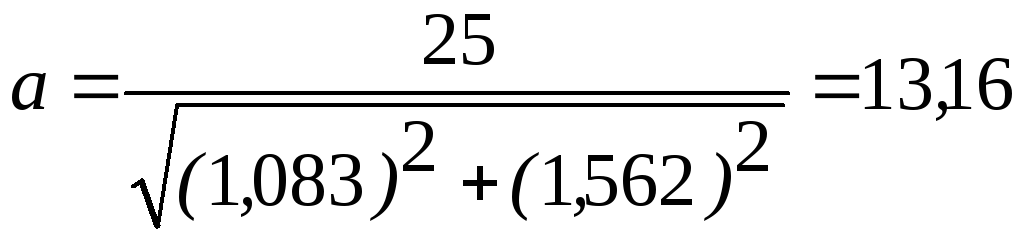

1 Выполнение конструкторского чертежа изделия, линейные размеры которого, согласно заданию на курсовое проектирование, подлежат анализу.

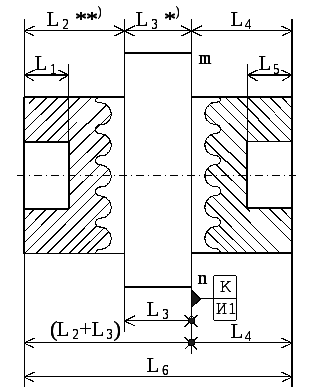

Чертёж изделия (вал ступенчатый) приведён на рис. 3.12.

Используя данные [приложение 2], определяются допуски на размеры, указанные в конструкторском чертеже:

Т7(L1 = 15, 000) = T7(L5 = 15,000) = 0,018 мм.

Т8(L2 = 22, 500) = T8(L5 = 22,500) = 0,033 мм.

Т9(L6 = 60, 000) = 0,074 мм.

Т(L3

= 15, 000) =

![]() .

.

2 Линейные размеры

детали, которые можно измерить от

конструкторской базы

![]() ,

используя её как измерительную базу

,

используя её как измерительную базу![]() (рис. 3.13).

(рис. 3.13).

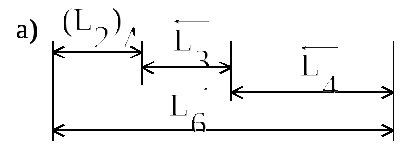

Рис. 3.13. Схема

прямых измерений от базы

![]()

От базы

![]() прямыми измерениями (на схеме измерения

показаны односторонними стрелками от

базы (

прямыми измерениями (на схеме измерения

показаны односторонними стрелками от

базы (![]() )

можно измерить размеры L4(22,500

JS8);

L3(15,000

)

можно измерить размеры L4(22,500

JS8);

L3(15,000

![]() ),

а также суммарный размер (L2

+ L3)).

),

а также суммарный размер (L2

+ L3)).

Точность измерений данных размеров будет определять погрешностью применяемого средства измерений. Рекомендуется применять средство измерений, суммарная погрешность которого не превышает 1/3 (одной третьей) допуска измеряемого размера [15].

3 Размеры детали (рис. 3.12), определяемые построениями и расчётами размерных цепей.

Измерительная

база

![]() .

.

Метод полной взаимозаменяемости (метод «max-min»).

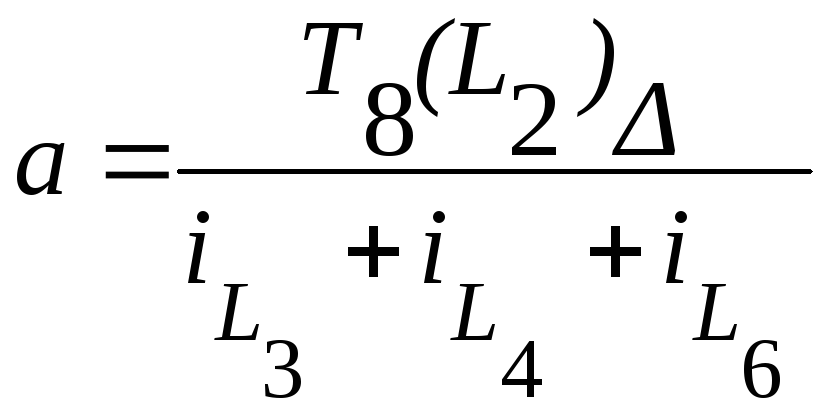

Оценка точности размера L2.

Этот размер, согласно указаний задания на проектирование, - ответственный. Точность его не может быть меньше 8 квалитета, независимо от методов обеспечения взаимозаменяемости (полная («max-min») или неполная (вероятностный метод)) и назначения измерительных баз.

Размер L2 может быть определён расчётами нескольких вариантов размерных цепей:

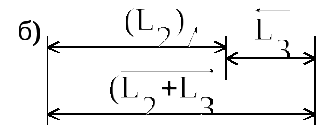

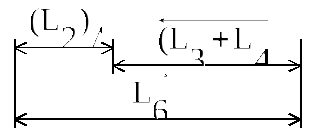

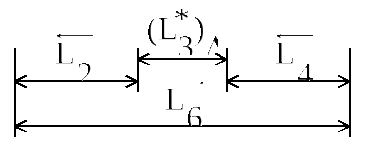

Рис. 3.14. Схема размерной цепи для оценки точности размера L2

- размер (L2)Δ – замыкающее звено;

- размеры

![]() ,

,![]() –

составляющие звенья уменьшающие;

–

составляющие звенья уменьшающие;

- размеры L6,

![]() –

составляющие звенья увеличивающие.

–

составляющие звенья увеличивающие.

Оба варианта не

позволяют оценить точность размера L2,

так как в случае «а» неизвестна фактическая

точность размера L6.

Для оценки точности размера L6

требуется

построить другую размерную цепь. В

случае «б» неизвестна точность суммарного

размера

![]() .

Чертёж детали (рис. 3.13) точность

.

Чертёж детали (рис. 3.13) точность![]() не нормирует, хотя размер

не нормирует, хотя размер![]() может быть определён прямым измерением

от базы

может быть определён прямым измерением

от базы![]() .

.

Однако, приведённые

на рис. 3.14 схемы размерных цепей позволяют

решением прямой задачи РЦ оценить

точности составляющих звеньев L3,

L4,

![]() ,L6.

Исходным в прямой задаче является

точность замыкающего звена (L2)Δ.

,L6.

Исходным в прямой задаче является

точность замыкающего звена (L2)Δ.

Использование

конструкторской базы

![]() ,

одновременно и измерительной

,

одновременно и измерительной![]() ,

не позволяет обеспечить точность размераL2

по 8 квалитету

без ужесточения точность размеров L3,

L4,

и L6.

Точность этих размеров можно оценить

расчётом размерной цепи (рис. 3.15), решением

прямой задачи, способом допусков одного

квалитета.

,

не позволяет обеспечить точность размераL2

по 8 квалитету

без ужесточения точность размеров L3,

L4,

и L6.

Точность этих размеров можно оценить

расчётом размерной цепи (рис. 3.15), решением

прямой задачи, способом допусков одного

квалитета.

Рис. 3.15. Схема размерной цепи для оценки точности размеров

L3, L4, L6

Допуск размера L2 установлен заданием по 8 квалитету:

Т8(L2 = 22,5) = 0,033 мм.

L3 = 15,0 мм, L4 = 22,5 мм, L6 = 60,0 мм.

Используя формулы 3.14÷3.18, определяются:

![]() .

.

![]() .

.

![]() .

.

![]() .

.

По таблице 3.1 величине а = 7,33 соответствует 5 квалитет.

Допуски размеров L3, L4, L6 по 5 квалитету:

Т5(L3 = 15,0) = 0,008 мм.

Т5(L4 = 22,5) = 0,009 мм.

Т5(L6 = 60,0) = 0,013 мм.

Условие (3.13) Т8(L2 = 22,5) = 0,033 мм ≥ (0,008+0,009+0,013) = 0,030 выполняется.

Однако при обработке детали, используя конструкторскую базу, в качестве технологической, при 8 квалитете размера L2, не удастся обеспечить точность размера L6 по 5 квалитету.

Если размер L6 в размерной цепи (рис. 3.15, а) принять замыкающим, и решить обратную задачу, приняв Т8(L2) = 0,033 мм; Т5(L3) = 0,008 мм; Т5(L4) = 0,009 мм.

Т5(L6) = 0,033 + 0,008 + 0,009 = 0,050 мм.

Этот допуск можно считать соответствует 8 квалитету (Т8(L6) по стандарту – 0,046 мм).

Практически

реализовать размерную цепь с размерами

требуемой точности (рис. 3.12), используя

конструкторскую базу измерительной

![]() ,

нереально.

,

нереально.

Решение обратной задачи РЦ, приняв замыкающим звеном (L2)Δ, а составляющие звенья (L3), (L4) по 5 квалитету, (L6) по 8 квалитету:

Т(L2) = Т5(L3 = 15,0) + Т5(L4 = 22,5) + Т8(L6 = 60,0) = 0,008 + 0,009 + + 0,046 = 0,063 мм, что для размера L2 = 22,5 мм соответствует 10 квалитету (Т9(22,5) = 0,052 мм; Т10(22,5) = 0,084 мм).

Если в рассмотренных задачах РЦ (рис. 3.14) повысить точность размера L2 (по заданию на проектирование у этого размера нельзя снижать точность, а повышать точность можно), например, с 8 квалитета до 7 квалитета, то в этом случае точность размеров L3, L4, L6 должна повышаться до 3÷4 квалитетов. С экономической точки зрения обеспечение столь высокой точности невыгодно. С практической точки зрения, как показано выше, обеспечить высокую точность размера L6 при низкой точности размера L2 не удастся.

Для оценки точности размеров L1 и L5 требуется назначить новые базы для измерений (рис. 3.15).

Для размера L1

– измерительная база торец вала (a-b)

![]() ,

размераL5

– измерительная

база торец (s-t)

,

размераL5

– измерительная

база торец (s-t)

![]() - технологическая база

- технологическая база![]() .

.

Данные измерения могут быть выполнены с погрешностями используемых средств измерений, и от точности ранее выполненных измерений, точность этих размеров не зависит (рис. 3.16).

Рис. 3.16. Схема

прямых измерений размеров с использованием

измерительных баз:

![]() (

(![]() ), и

), и![]() (

(![]() )

)

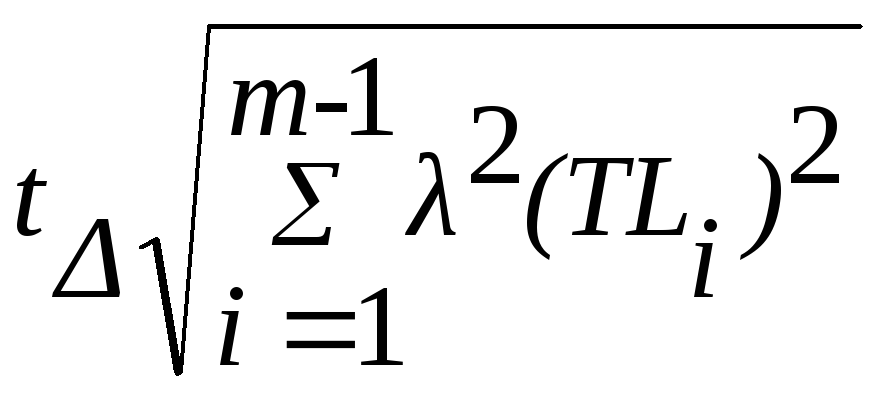

Метод неполной взаимозаменяемости (метод вероятностный).

При решении задач размерного анализа вероятностным методом требуется задаться процентом вероятно-возможного брака при обеспечении требуемой точности размеров детали.

Формула (3.19) для определения допуска замыкающего звена размерной цепи по этому методу:

TLΔ

=

.

.

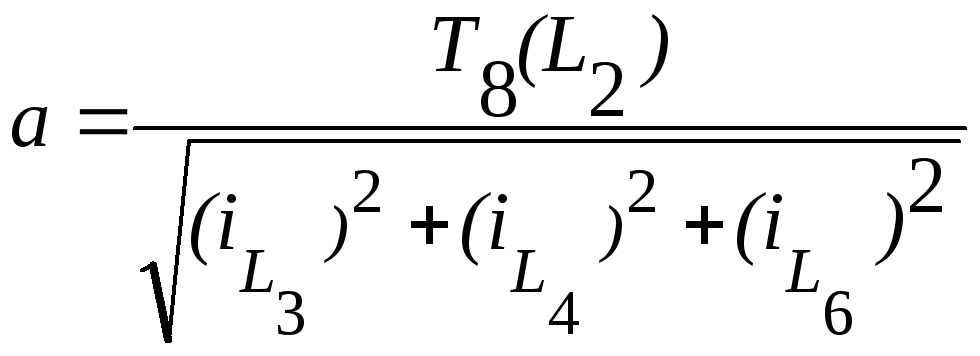

Оценка точности размера L2.

Если исходить из допустимого процента брака Р% = 0,27, которому соответствует Δt = 3 и λ2 = 1/9, то решением прямой задачи размерной цепи, способом допусков одного квалитета можно установить, какие должны быть допуски на размеры L3, L4 и L6.

По 3.32

.

.

Т8(L2) = 33 мкм.

![]() ;

;

![]() ;

;![]() .

.

![]() .

.

По таблице 3.1 а = 12,42 соответствует 6 квалитет (а = 10) (если принять 7 квалитет, то а = 16).

Допуски размеров L3, L4 и L6 по 6 квалитету:

Т5(L3 = 15,0) = 0,011 мм.

Т5(L4 = 22,5) = 0,013 мм.

Т5(L6 = 60,0) = 0,019 мм.

(Т8(L2))Δ

≥

![]() =

0,026 мм. Условие 3.20 выполняется.

=

0,026 мм. Условие 3.20 выполняется.

Допуская возможность пропуска 0,27% размеров L2 не соответствующих требованиям чертежа, точность размеров L1, L4 и L6 может быть снижена по сравнению с точностью этих размеров по методу «max-min» (6 квалитет вместо 5-го).

Использование

конструкторской базы в качестве

измерительной

![]() не позволяет обеспечить требуемые

точности размеров и при вероятностном

методе.

не позволяет обеспечить требуемые

точности размеров и при вероятностном

методе.

Требование относительно невысокой точности размера L2 приводит к существенному повышению точности размеров L3, L4 и L6. однако обеспечить высокую точность размера L6 при низкой точности размера L2 практически нереально.

Решением обратной задачи РЦ (рисунок 3.13, а) можно оценить фактическую точность размера L6:

Т(L6)

=

![]() =

= 0,037 мм. (по методу «max-min»

Т(L6)

= 0,050 мм).

=

= 0,037 мм. (по методу «max-min»

Т(L6)

= 0,050 мм).

Очевидно, полученные значения допусков превышают Т6(L6) = 0,019 мм.

Оценка точности размеров L1 и L5 как при вероятностном методе, так и при методе «max-min» не требуется, так как эти размеры определяются прямыми измерениями от вновь назначенных измерительных баз И2 и И3. Точность этих размеров на точность других размеров детали практического влияния не оказывает.

Результаты расчётов размерных цепей вероятностным методом сведены в таблицу 3.3, колонка 4.

Анализ точности размеров детали при смене конструкторской базы на технологическую.

Примечание: ГОСТ 21495-76 рекомендует при назначении баз придерживаться принципа совмещения (единства) баз. При назначении технологических баз для точной обработки заготовки «в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделия».

При совмещении конструкторских, технологических и измерительных баз обработка заготовки осуществляется по размерам, проставленным в конструкторском чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

При нарушении данного принципа допуски на размеры, указанные конструктором, могут оказаться недостаточными при обработке заготовок. Ужесточение допусков, как известно, ведёт к удорожанию обработки и измерений, снижению производительности и, в конечном счёте, повышению стоимости изделия.

В рассматриваемом примере принцип совмещения (единства) баз нарушен.

Размеры детали,

которые можно измерить от технологической

![]() базы, используя её как измерительную

базы, используя её как измерительную![]() базу (рис. 3.16)

базу (рис. 3.16)

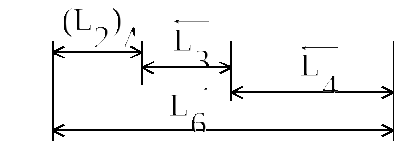

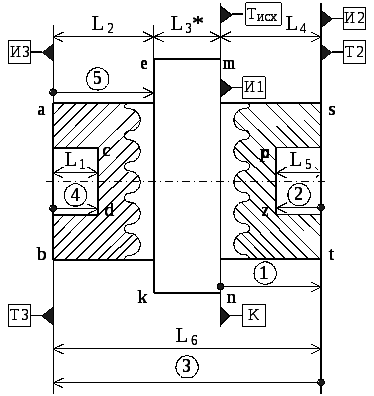

Оценка точности размера L2.

Точность этого размера можно установить решением размерной цепи (рис. 3.17).

Рис. 3.17. Схема РЦ для оценки точности размера L2

Размер L2 по заданию на проектирование отнесён к ответственному, его точность снижать нельзя (повышать можно). Суммарный размер (L3+L4) определяется прямым измерением, однако его точность ненормирована.

Решение прямой задачи РЦ (рис. 3.17) методом «max-min» по заданной точности размера L2 можно определить точности размеров L6 и (L3+L4). Так как размеры L6 и (L3+L4) одного порядка и находятся в соседних интервалах номинальных размеров, прямую задачу можно решить способом равных допусков (3.12)

Т(L6)

= Т(L3+L4)

=

![]() .

.

Т8(L2= 22,5) = 0,033 мм.

Т(L6) = 0,016 мм, что соответствует 5 квалитету (Т5(L6 = 60,0) = 0,013 мм).

Т(L3+L4) = 0,016 мм, что соответствует 6 квалитету (Т6(37,5) = 0,016 мм).

Условие 3.13 выполняется:

Т(L6) + Т(L3+L4) = 0,029 мм < Т8(22,5) = 0,033 мм.

Однако, как было показано выше, обеспечить точность размера L6 по 5 квалитету при точности размера L2 по 8 квалитету нельзя. Решением обратной задачи РЦ (рис. 3.17), приняв размер L6 замыкающим, можно определить допуск (L6)Δ:

(L6)Δ = Т8(L2) + Т(L3+L4) = 0,033 + 0,016 = 0,049 мм.

Округление полученного допуска для стандартного значения (даже в меньшую сторону, что не рекомендуется) даёт 8 квалитет:

Т8(L6 = 60,0) = 0,046 мм.

Решение задачи РЦ

(рис.3.17) вероятностным методом, как и

методом «max-min»,

проблему несовместимостей точностей

размеров L2

и L6,

при измерениях от базы

![]() ,

не устраняет.

,

не устраняет.

По 3.20÷3.22

Т(L6)

= Т(L3+L4)

=

![]() мм.

мм.

Т(L6) = 0,023 мм, что соответствует 6 квалитету. Т6(L6 = 60,0) = 0,019 мм.

Т(L3+L4) = 0,023 мм, что соответствует 7 квалитету. Т7(37,5) = 0,025 мм.

Условие 3.20, Т8(L2)

= 0,033 мм ≥

![]() мм,

- выполняется.

мм,

- выполняется.

Однако, как отмечено

выше, проблему несовместимости точности

размеров L2

и L6

при измерениях от базы

![]() не решает.

не решает.

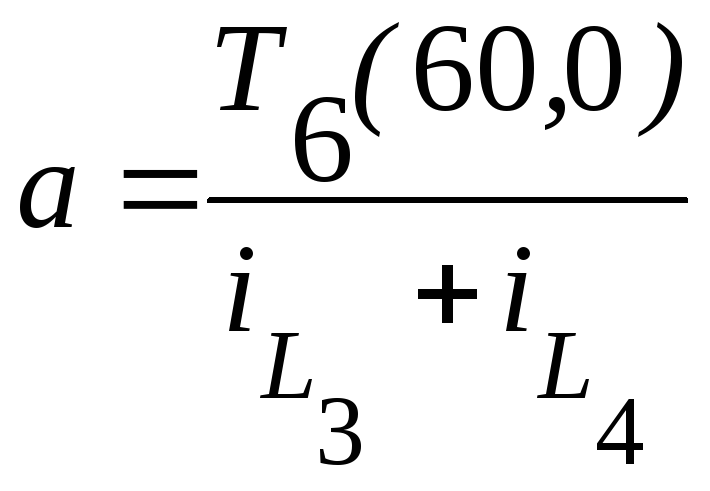

Оценка точности размеров L3 и L4 выполняется решением прямой задачи РЦ (рис. 3.18). Решением РЦ (рис. 3.18) была установлена точность суммарного размера (L3+L4).

Рис. 3.18. Схема РЦ для оценки точности размеров L3 и L4

По методу «max-min» Т6(L3+L4) = 0,016 мм.

По вероятностному методу Т7(L3+L4) = 0,025мм.

Прямая задача РЦ (рисунок 3.18) решается способом допусков одного квалитета:

а) Метод «max-min».

По 3.16, 3.17

.

.

Т6(60,0) = 0,016 мм = 16 мкм.

![]() .

.

![]() .

.

![]() ,

что можно отнести к 5 квалитету (а

= 7).

,

что можно отнести к 5 квалитету (а

= 7).

Следовательно, чтобы выдержать суммарный размер (L3+L4) по 6 квалитету, составляющие его размера должны иметь точность не ниже 5 квалитета.

б) Вероятностный метод.

Т7(L3+L4) = 0,025 мм.

По 3.32

.

.

Полученному значению а = 13,16 соответствует 6 квалитет (а = 10,0); 7 квалитет (а = 16,0).

В данном случае можно размер L3 взять по 7 квалитету, а размер L4 по 6 квалитету

(Т7(37,5))Δ

= 0,025 мм ≥

![]() мм

- выполняется.

мм

- выполняется.

Результаты оценки

точности размеров детали, используя

технологическую базу одновременно

измерительной

![]() ,

сведены в таблицу 3.3 колонки 5 и 6.

,

сведены в таблицу 3.3 колонки 5 и 6.

Таблица 3.3

Результаты расчётов вероятностным методом

|

13

|

Точность (квалитеты) размеров, полученная по результатам измерений и размерного анализа | ||||

|

обозначение |

размер, точность размера |

К - конструкторская |

Т - технологическая | ||

|

метод расчётов |

метод расчётов | ||||

|

max-min |

вероятностный |

max-min |

вероятностный | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

(L1)* |

15,000

е7

|

15,000 е7 |

15,000 е7 |

15,000 е7 |

15,000 е7 |

|

(L2)* |

КП-РЦ 22,500

js8

И3-РЦ |

22,500 js8 |

25,000 js8 |

25,000 js8 |

25,000 js8 |

|

(L3)** |

КП 15,000

И3-РЦ |

15,000 js5 |

15,000 js6 |

15,000 js5 |

15,000 js7 |

|

(L4) |

КП 22,500

JS8 И3-П |

22,500 JS5 |

22,500 JS6 |

22,500 JS5 |

22,500 JS6 |

|

(L5) |

15,000

E7 |

15,000 E7 |

15,000 E7 |

15,000 E7 |

15,000 E7 |

|

(L6) |

КП-РЦ 60,000

js9 И3-П |

60,000 js5 |

60,000 js6 |

60,000 js5 |

60,000 js6 |

Примечания: * - размер (L1) по возможности, а размер (L2) обязательно, должны быть обеспечены;

** - допуск на размер L3 по результатам расчётов и округления расчётных значений до стандартных, принят по 14 квалитету: (T14(15,000) = 0,430 мм) размер 15,000 js14 (±0,215)

К - конструкторская база, принята измерительной И1.

И2 и И3 - вновь назначенные измерительные базы.

И3 и Т (технологическая) базы – совпадают.

П - прямые измерения от баз.

РЦ- расчёты размерных цепей.

Рекомендации по средствам измерений.

Допускаемые погрешности СИ установлены для квалитетов 2÷17, для номинальных размеров до 500 мм [15, 4, ГОСТ 8.051-81]. Величины погрешностей приняты равными от 20% (для IT10 и грубее) до 30% (для IT2÷IT5). На практике часто придерживаются правила, чтобы суммарная погрешность СИ не превышала 1/3 допуска измеряемого размера.

В рассматриваемом примере (рис. 3.12) конструктором назначены допуски на размеры:

- L1; L5 – Т7(15,0) = 0,018 мм;

- L2; L4 – Т8(22,5) = 0,033 мм;

- L3 – ±Т14/2 = ±0,215 мм;

- L6 – Т9(60,0) = 0,074 мм.

Для измерений наружных линейных размеров L2, L3, L4, L6 требуется СИ, суммарная погрешность у которого не более 0,010 мм для размеров L2; L4, 0,025 мм для размера L6 и не более 0,060 мм для размера L3. Для измерений размеров L1 и L5 требуется глубиномер с суммарной погрешностью не более 0,006 мм.

Указанные измерения можно выполнить. Используя микрометрические приборы:

а) гладкий микрометр МК-50-1, пределы допускаемой погрешности, при диапазоне измерений до 100 мм и классе точности1, составляют ± 0,0025 мм (суммарная погрешность 0,005 мм).

б) микрометрический глубиномер ГМ 150, пределы допустимой погрешности, при диапазоне измерений до 50 мм и классе точности 1, составляют ± 0,003 мм (суммарная погрешность 0,006 мм).

При смене конструкторской базы на технологическую, точность размеров L3, L4 и L6 увеличилась до уровня 5 квалитета.

Допуски размеров:

Т5(15,0) = 0,008 мм; Т5(22,5) = 0,009 мм; Т5(60,0) = 0,013 мм.

Для этих измерений требуется СИ, суммарная погрешность которого не более 0,003 мм. Этим требованиям частично может удовлетворить рычажный микрометр повышенной точности (модель 02121 МРИ), суммарная погрешность которого 0,005 мм, либо скоба рычажная СР 50, суммарная погрешность которого 0,004 мм.

Итоговый чертёж детали аналогичен чертежу детали (рис. 3.12), за исключением:

а) размеры детали

указываются по данным, приведённым в

таблице 3.3, колонка 6 (расчёты вероятностным

методом с использованием технологической

базы

![]() );

);

б) форма записи размеров на чертеже – комбинированная (номинальный размер, поле допуска, квалитет, предельное отклонение);

в) дополнительно

указываются и измерительные базы

![]() .

.

Выводы и рекомендации по результатам размерного анализа

а) Использование конструкторской базы в качестве технологической не позволяет (не нарушая принципа совмещения баз) обеспечить точность размеров, назначенную конструктором, и дать однозначное заключение о точности отдельных размеров.

б) Смена конструкторской базы на технологическую, одновременно приняв технологическую базу измерительной, не устраняет недостатки конструкторской базы и не позволяет однозначно оценить точность отдельных размеров детали.

с) Рекомендуется, в качестве одного из возможных вариантов, следующий маршрут обработки и измерений размеров детали (рис. 3.19); на базе цепного метода (см. Глава 3, раздел 3.1, п.3).

Рис. 3.19. Схема рекомендуемого маршрута обработки и измерений

Последовательность обработки и измерений в рекомендуемом маршруте:

а) конструкторская

база

![]() используется исходной технологической

используется исходной технологической![]() и измерительной

и измерительной![]() .

От этих баз обеспечивается обработка

торцовой поверхности (s-t)

детали на расстоянии 1 от базы

.

От этих баз обеспечивается обработка

торцовой поверхности (s-t)

детали на расстоянии 1 от базы

![]() .

Требования конструкторского чертежа

к размеруL4

выполняются;

.

Требования конструкторского чертежа

к размеруL4

выполняются;

б) обработанный

торец (s-t)

принимается новыми базами: технологической

![]() и измерительной

и измерительной![]() ;

;

в) от баз

![]() ,

,![]() обеспечиваются с точностью, установленной

конструктором, размеры: 2 –L5,

3 – L6.

Размер L6

обеспечивается при обработке торцовой

поверхности (a-b)

детали;

обеспечиваются с точностью, установленной

конструктором, размеры: 2 –L5,

3 – L6.

Размер L6

обеспечивается при обработке торцовой

поверхности (a-b)

детали;

г) обработанный

торец (a-b)

принимается новыми базами: технологической

![]() и измерительной

и измерительной![]() ;

;

д) от баз

![]() ,

,![]() обеспечиваются с точностью, установленной

конструктором, размеры: 4 –L1,

5 – L2.

Размер L2

обеспечивается при обработке торцовой

поверхности (e-k)

детали;

обеспечиваются с точностью, установленной

конструктором, размеры: 4 –L1,

5 – L2.

Размер L2

обеспечивается при обработке торцовой

поверхности (e-k)

детали;

е) оценивается точность размера L3*, решением размерной цепи (рис. 3.20).

Рис. 3.20. Схема РЦ для оценки точности размера L3*

Оценка фактической

точности размера L3*

(по заданию Т(L3*=15,0)=

=![]() мм)

может быть выполнена решением обратной

задачи РЦ (рис. 3.20) методом «max-min».

мм)

может быть выполнена решением обратной

задачи РЦ (рис. 3.20) методом «max-min».

Т(L3)Δ = Т8(L2) + Т8(L4) + Т9(L6) = 0,033 + 0,033 + 0,074 = 0,130 мм.

Условие Т(L3)Δ

≥

![]() выполняется

(0,430 > 0,130).

выполняется

(0,430 > 0,130).

Следовательно, рекомендуемый маршрут, на базе цепного метода обеспечения требуемой точности размеров детали, для рассматриваемого примера размерного анализа, предпочтителен.