- •Расчётные методы обеспечения взаимозаменяемости в технике

- •Научный редактор: кандидат физико-математических наук Мурюмин с.М.

- •© Богатырев с. Д., Дубровин а. А., 2009 © Издательство свмо, 2009

- •Глава 1. Основные понятия и определения в теории и практике взаимозаменяемости

- •1.1 Взаимозаменяемость и её разновидности

- •1.2. Основные определения, используемые в теории и практике взаимозаменяемости

- •1.3 Расчётные методы определения допуска и границ поля допуска

- •Глава 2. Посадки

- •2.1 Общие сведения о посадках

- •2.2 Расчёты посадок

- •2.3 Выбор посадок

- •2.3.1 Выбор посадки с зазором для подшипника скольжения

- •. (2.6)

- •2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

- •2.3.3 Выбор посадки для соединения с натягом

- •2.3.4 Пример решения задачи выбора посадки для соединения с натягом

- •2.3.5 Выбор переходных посадок (стандартных)

- •2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

- •Глава 3. Размерный анализ и размерные цепи

- •3.1 Обоснование точности размеров изделий на основе размерного анализа

- •3.1.1 Общие сведения о размерном анализе. Основные определения

- •3.1.2 Базы и базирование

- •3.1.3 Методы измерения размеров детали

- •3.1.4 Задачи расчётов размерных цепей

- •3.1.5 Исходные данные для решения задач размерных цепей

- •3.1.6 Методы решения задач размерных цепей

- •3.1.7 Решение обратных задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.8 Решение прямых задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.9 Решение обратных задач расчётов размерных цепей методом неполной взаимозаменяемости (вероятный метод)

- •3.2 Примеры решения задач размерного анализа

- •3.2.1 Исходные данные

- •3.2.2 Решение задач размерного анализа

- •Библиографический список

- •Расчётные методы обеспечения взаимозаменяемости в технике

- •430000, Г.Саранск. Ул.Большевистская, 68

2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

1 Анализируются исходные данные для выбора требуемой посадки.

Например, требуется выбрать посадки для соединений, работающих при следующих условиях:

Посадка № 1. Детали сопряжения неподвижны. Масса их небольшая. Разборка производится часто.

Посадка № 2. На соединение действует постоянная по величине нагрузка. Допускается равная вероятность получения как зазора, так и натяга.

2 Решение задачи.

Исходя из рекомендаций [4] по применению переходных посадок, для посадки № 1 целесообразно применить посадку в системе отверстия с преимущественными зазорами H7/js6, а для посадки № 2 – посадку в системе отверстия с примерно равной вероятностью зазоров и натягов H7/k6.

3 Построение схем полей допусков переходных посадок.

3.1 Номинальный размер соединения D(d) = 100,00 мм (размер взят произвольно).

3.2 Обозначение выбранных посадок:

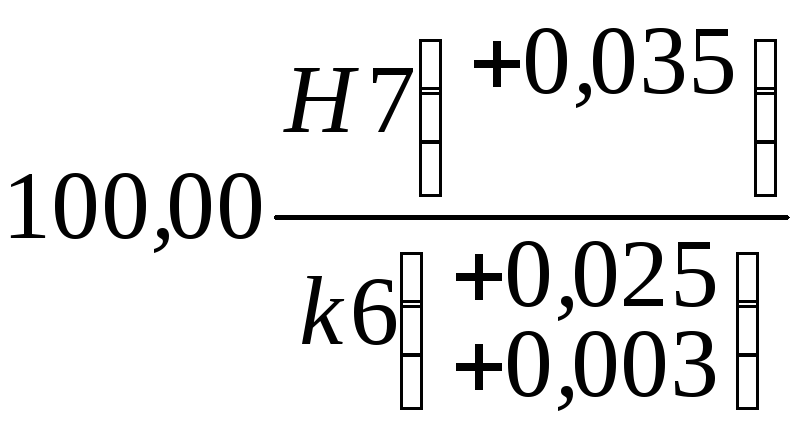

Посадка № 1 – Ø

![]() ;

посадка № 2 - Ø

;

посадка № 2 - Ø![]() .

.

Для этих посадок предельные отклонения

![]()

3.3 Полное (комбинированное) обозначение посадок:

№ 1. Ø

![]() ;

№ 2. Ø

;

№ 2. Ø .

.

3.4 Для выбранных посадок их предельные зазоры и натяги определяются:

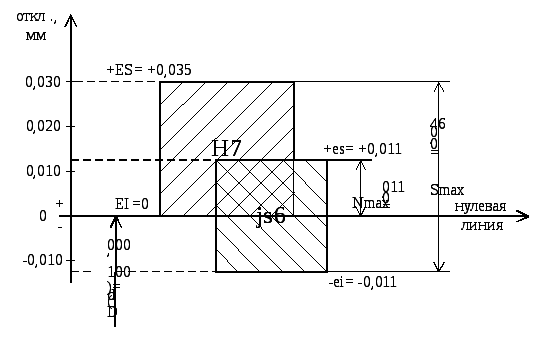

№ 1. Smax = +0,035 – ( - 0,011) = 0,046 мм;

Nmax = +0,011 – 0 = 0,011 мм.

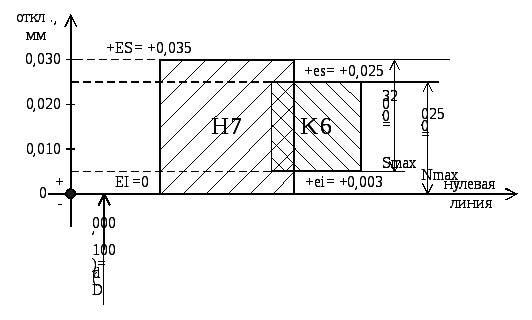

№ 2. Smax = +0,035 – ( + 0,003) = 0,032 мм;

Nmax = +0,025 – 0 = 0,025 мм.

3.5 Схемы полей допусков, рассматриваемых посадок, показаны на рисунках:

Посадка №1 представлена на рис. 2.20; посадка №2 – на рис. 2.21.

Рис. 2.20. Схема

полей допусков посадки №1 Ø

![]()

3.6 Для посадки № 1 вероятность возникновения зазоров

![]()

Вероятность натягов

![]()

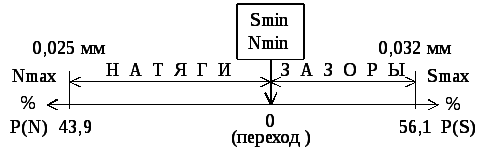

Для посадки №2 вероятность возникновения зазоров

![]()

Вероятность натягов

![]()

Рис. 2.21. Схема

полей допусков посадки №2 Ø

![]()

Ось вероятностей зазоров и натягов этой посадки показана на рис. 2.22.

Рис. 2.22. Ось вероятностей зазоров и натягов посадки №2

Ø

![]()

В переходных посадках Smin = Nmin = 0. В этой точке происходит смена (переход) посадки из одного вида в другой (зазор изменяется на натяг и наоборот – натяг изменяется в зазор).

3.7 Для переходных посадок с примерно равной вероятностью зазоров и натягов, при соединении деталей (вал, отверстие) в посадке, с достаточно высокой вероятностью, будет иметь место Smin и Nmin, близкие к нулю. Это возможно, если допустить, что рассеяние размеров деталей при их обработке, на налаженном оборудовании, подчиняется закону нормального распределения и, что в партии одновременно обрабатываемых деталей, их число достаточно для статистической оценки [6].

Глава 3. Размерный анализ и размерные цепи

3.1 Обоснование точности размеров изделий на основе размерного анализа

3.1.1 Общие сведения о размерном анализе. Основные определения

Расчёты допусков на размеры деталей посадок (вал - отверстия) относительно просты. Они позволяют решать многие задачи теории точности и взаимозаменяемости в технике. Однако на практике в машинах и механизмах, приборах и других технических устройствах взаимное расположение осей и поверхностей деталей, соединяемых в изделиях, зависит от большего числа (три и более) сопрягаемых размеров. Одним из средств определения оптимальных допусков на все конструктивно и (или) функционально связанные размеры в изделии является размерный анализ, который выполняется на основании расчётов размерных цепей. Взаимосвязь размеров и их допустимых отклонений, регламентирующая расположение поверхностей, и осей как одной детали, так и нескольких деталей, в узле или изделий, называется размерной связью деталей [3, 4, 7, 10, 11].

Размерной цепью называют совокупность размеров, образующих замкнутый контур, и непосредственно участвующих в решении поставленной задачи.

С помощью расчётов размерных цепей и размерного анализа решаются следующие задачи:

- устанавливаются ответственные размеры и параметры деталей и узлов, оказывающие влияние на эксплуатационные показатели машины, прибора;

- уточняются номинальные размеры и их предельные отклонения;

- рассчитываются и (или) уточняются нормы точности на машины, приборы и их узлы и детали;

- обосновываются технологические и измерительные базы;

- проводятся метрологические расчёты, определяющие допустимые величины погрешностей (базирования деталей при измерении измерительных средств и методов измерений);

- выбираются измерительные средства для контрольных операций в процессах изготовления, испытания, контроля качества изделий, деталей и др.

Задачи размерного анализа решаются на основе теории размерных цепей. Расчёт размерных цепей является необходимым этапом конструирования машин и приборов.

Основные признаки размерной цепи:

- в размерную цепь могут входить только те размеры, которые, будучи функционально и (или) конструкторски связанными, позволяют решить конструкторские, технологические, измерительные или другие, выше названные задачи;

- размеры, входящие в размерную цепь всегда должны образовывать замкнутый контур.

Размеры, входящие в размерную цепь, называются звеньями.

Звено размерной цепи, являющееся исходным при постановке задачи (например, при конструировании), или получающееся последним в результате решения поставленной задачи (например, технологическая), называется замыкающим.

Замыкающее звено в размерной цепи всегда одно. Остальные звенья размерной цепи называются составляющими. Составляющие звенья бывает увеличивающие и уменьшающие.

Увеличивающим называют составляющее звено, с увеличением которого увеличивается замыкающее звено.

Уменьшающим называют составляющее звено, с увеличением которого уменьшается замыкающее звено.

Звенья размерной цепи на схеме обозначают прописной (заглавной) буквой с порядковыми цифровыми индексами (1, 2, .., n) для составных звеньев и треугольным индексом (∆) для замыкающего звена.

Например, размерная цепь А,

А1, А2, … Аn, А∆.

Для выделения увеличивающих и уменьшающих составляющих звеньев их помечают стрелкой, размещаемой над буквой:

- стрелка, направленная

вправо, для увеличивающих звеньев

![]() ;

;

- стрелка, направленная

влево, для уменьшающих звеньев:

![]() .

.

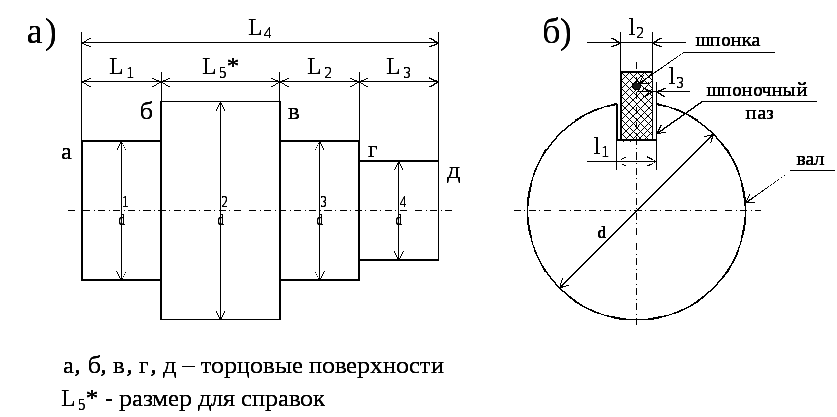

При построении схемы размерной цепи анализируется чертёж изделия (например, чертёж детали (рис. 3.1, а); изделия в сборке (рис. 3.1, б)).

Рис. 3.1. Чертёж изделия

В процессе анализа чертежа детали требуется:

1. Определить поверхности детали, назначенные конструкторскими и измерительными базами;

2. Установить размеры детали, которые могут быть измерены прямыми измерениями непосредственно от конструкторской базы;

3. Установить размеры детали, для оценки точности которых потребуется построение и расчёт размерных цепей, при этом конструкторская база сохраняется;

4. Установить размеры детали, для оценки точности которых, целесообразно назначить новую базовую поверхность (не совпадающую с конструкторской базой). Из этих размеров требуется выделить размеры, которые могут быть измерены прямыми измерениями от новой базы, и размеры, для оценки точности которых потребуется построения и расчёты размерных цепей.