- •Расчётные методы обеспечения взаимозаменяемости в технике

- •Научный редактор: кандидат физико-математических наук Мурюмин с.М.

- •© Богатырев с. Д., Дубровин а. А., 2009 © Издательство свмо, 2009

- •Глава 1. Основные понятия и определения в теории и практике взаимозаменяемости

- •1.1 Взаимозаменяемость и её разновидности

- •1.2. Основные определения, используемые в теории и практике взаимозаменяемости

- •1.3 Расчётные методы определения допуска и границ поля допуска

- •Глава 2. Посадки

- •2.1 Общие сведения о посадках

- •2.2 Расчёты посадок

- •2.3 Выбор посадок

- •2.3.1 Выбор посадки с зазором для подшипника скольжения

- •. (2.6)

- •2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

- •2.3.3 Выбор посадки для соединения с натягом

- •2.3.4 Пример решения задачи выбора посадки для соединения с натягом

- •2.3.5 Выбор переходных посадок (стандартных)

- •2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

- •Глава 3. Размерный анализ и размерные цепи

- •3.1 Обоснование точности размеров изделий на основе размерного анализа

- •3.1.1 Общие сведения о размерном анализе. Основные определения

- •3.1.2 Базы и базирование

- •3.1.3 Методы измерения размеров детали

- •3.1.4 Задачи расчётов размерных цепей

- •3.1.5 Исходные данные для решения задач размерных цепей

- •3.1.6 Методы решения задач размерных цепей

- •3.1.7 Решение обратных задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.8 Решение прямых задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.9 Решение обратных задач расчётов размерных цепей методом неполной взаимозаменяемости (вероятный метод)

- •3.2 Примеры решения задач размерного анализа

- •3.2.1 Исходные данные

- •3.2.2 Решение задач размерного анализа

- •Библиографический список

- •Расчётные методы обеспечения взаимозаменяемости в технике

- •430000, Г.Саранск. Ул.Большевистская, 68

. (2.6)

Размерность h∙S - м2.

Подставляя в формулу (2.6) соотношение (2.3) и произведя преобразование, выводится уравнение оптимального зазора Sопт:

Sопт

=2![]() илиSопт

=2

илиSопт

=2![]() ;(2.7)

;(2.7)

Минимальная толщина масляного слоя hmin определяется по формуле

hmin расч =0,5d(1-), (2.8)

где

=![]() -

относительный

зазор, определяется по формуле:

-

относительный

зазор, определяется по формуле:

=0,810-3![]() ,

(2.9)

,

(2.9)

где υ=![]() ,

[м/с] – окружная скорость поверхности

вала;

,

[м/с] – окружная скорость поверхности

вала;

n

– частота вращения вала; обычно для

подшипников с

![]() мм,

=

0,001…0,003 (чем выше угловая скорость (ω),

тем

- больше).

мм,

=

0,001…0,003 (чем выше угловая скорость (ω),

тем

- больше).

=![]() - относительный эксцентриситет.

- относительный эксцентриситет.

Коэффициент нагруженности:

kφ = q2/μω, (2.10)

φ = l/d.

Наиболее распространенные подшипники скольжения имеют φ = 0,3…1,2.

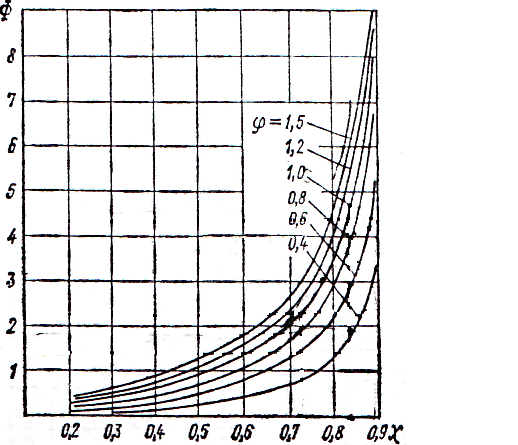

По графику определяется kφ = f() [11].

Рис. 2.10. График зависимости kφ = f(χ)

Проводимые исследования показывают, что при некоторых значениях χ возможна неустойчивая работа подшипника скольжения и вибрации вала. На рис. 2.11 показаны зоны устойчивой I и неустойчивой II работы подшипника скольжения в зависимости от χ при заданном φ=l/d

Рис. 2.11. Зоны устойчивой (I) и неустойчивой (II) работы

подшипника

Расчётный зазор для выбора требуемой посадки равен:

Sрасч = Sопт – hmin. (2.11)

4 Выбор посадки для подшипника

По таблицам стандартов, либо по таблицам, приведённым в литературе [например, 9] подбирается посадка (по возможности предпочтительная), удовлетворяющая условию:

Sрасч. ≥ Sср. табл. , (2.12)

где Sср. табл. = (Smax табл. + Smin табл. )/2 (2.13)

Для выбранной посадки приводится в комбинированной форме обозначение, и записываются её характеристики: максимальный, минимальный и средний зазоры, отклонения и допуск посадки.

5 Проверочные расчёты.

5.1 Проверяется коэффициент запаса надёжности по толщине масляного слоя.

(2.14)

(2.14)

где hmin расч. – по формуле (2.8);

KC – коэффициент запаса, принятый в (2.2).

5.2 По наименьшей толщине масляного слоя:

![]() (2.15)

(2.15)

где hЖС расч. – по формуле (2.2).

Если результаты проверок неудовлетворительные: расчётные значения kЖС и hmin факт. меньше принятых в начале расчётов, то необходимо:

1. Проанализировать выполненные расчёты и выявить основные причины этих несоответствий.

2. Подобрать новую посадку и проверить её.

3. Если новая посадка не удовлетворяет проверкам (2.14) и (2.15), рассмотреть возможности корректировки исходных расчётных данных.

а) В-первую очередь, возможно, повысить качество обработки поверхностей вала и вкладыша (уменьшить в разумных пределах величины RzD и Rzd).

б) Если повышение качества обработки поверхностей не даёт желаемого результата, требуется проанализировать соотношение размеров l и d подшипника, его нагруженность R и скорость вращения, и дать рекомендации по их корректировке.

Примечание. Корректировки исходных данных (а; б) необходимо согласовать с руководителем проекта. Получив согласие руководителя на необходимые корректировки, выполнить необходимые расчёты по новым исходным данным, выбрать необходимую посадку и выполнить проверки (2.14) и (2.15).

6 Для окончательно выбранной посадки построить схему полей допуска (аналогично схемам пункта 6, раздела 2.1).

7 Начертить эскизы подшипника скольжения с указанием на них размеров сопрягаемых деталей, зазоров, эксцентриситета.

Примеры эскизов подшипника скольжения на рис. 2.12.

Рис. 2.12. Эскизы подшипника в установившемся (а)

и рабочем (б) режимах

На рис. 2.13 показаны эскизы сечений подшипника в наиболее характерных его точках.

Рис. 2.13. Эскизы сечений подшипника скольжения в состоянии покоя 1, 2, 3 и рабочем режиме 4, 5, 6 (масштабы произвольные)