- •Расчётные методы обеспечения взаимозаменяемости в технике

- •Научный редактор: кандидат физико-математических наук Мурюмин с.М.

- •© Богатырев с. Д., Дубровин а. А., 2009 © Издательство свмо, 2009

- •Глава 1. Основные понятия и определения в теории и практике взаимозаменяемости

- •1.1 Взаимозаменяемость и её разновидности

- •1.2. Основные определения, используемые в теории и практике взаимозаменяемости

- •1.3 Расчётные методы определения допуска и границ поля допуска

- •Глава 2. Посадки

- •2.1 Общие сведения о посадках

- •2.2 Расчёты посадок

- •2.3 Выбор посадок

- •2.3.1 Выбор посадки с зазором для подшипника скольжения

- •. (2.6)

- •2.3.2 Пример решения задачи выбора посадки с зазором для подшипника скольжения

- •2.3.3 Выбор посадки для соединения с натягом

- •2.3.4 Пример решения задачи выбора посадки для соединения с натягом

- •2.3.5 Выбор переходных посадок (стандартных)

- •2.3.6 Пример решения задачи выбора переходной посадки (стандартной)

- •Глава 3. Размерный анализ и размерные цепи

- •3.1 Обоснование точности размеров изделий на основе размерного анализа

- •3.1.1 Общие сведения о размерном анализе. Основные определения

- •3.1.2 Базы и базирование

- •3.1.3 Методы измерения размеров детали

- •3.1.4 Задачи расчётов размерных цепей

- •3.1.5 Исходные данные для решения задач размерных цепей

- •3.1.6 Методы решения задач размерных цепей

- •3.1.7 Решение обратных задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.8 Решение прямых задач расчётов размерных цепей методом полной взаимозаменяемости (max-min)

- •3.1.9 Решение обратных задач расчётов размерных цепей методом неполной взаимозаменяемости (вероятный метод)

- •3.2 Примеры решения задач размерного анализа

- •3.2.1 Исходные данные

- •3.2.2 Решение задач размерного анализа

- •Библиографический список

- •Расчётные методы обеспечения взаимозаменяемости в технике

- •430000, Г.Саранск. Ул.Большевистская, 68

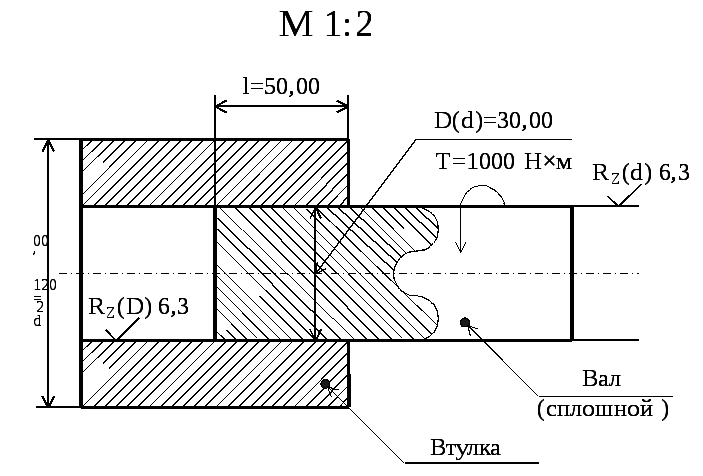

2.3.4 Пример решения задачи выбора посадки для соединения с натягом

1 Анализируются исходные данные для выбора посадки.

Исходные данные (для рассматриваемого примера):

- номинальный диаметр соединения – D(d) = 30 мм;

- длина сопряжения – L = 50 мм;

- наружный диаметр втулки – d2 = 120 мм;

- вал сплошной – D1 = 0 мм;

- материал вала и втулки – Сталь 40;

- шероховатости поверхностей – RZ(D) = RZ(d) = 6,3 мкм;

- передаваемый крутящий момент – Т = 1000 Н ∙ м;

- предел текучести материала при растяжении – σТ = 313 МПа;

- модули упругости материалов – E1 = E2 = 206 ГПа;

- коэффициент Пуассона – μ1 = μ2 = 0,3;

- коэффициент трения – f = 0,1;

- смазка в соединении отсутствует.

2 Чертится эскиз соединения по размерам, указанным в задании (масштаб произвольный) (рис. 2.17).

Рис. 2.17. Эскиз сопряжения вала и втулки (длина вала и длина втулки – произвольные), масштаб 1:2

3 Решение задачи.

3.1 По формуле 2.16 определяется минимально допустимый натяг (Nmin).

По (2.17)

![]() =140

МПа

=140

МПа

,

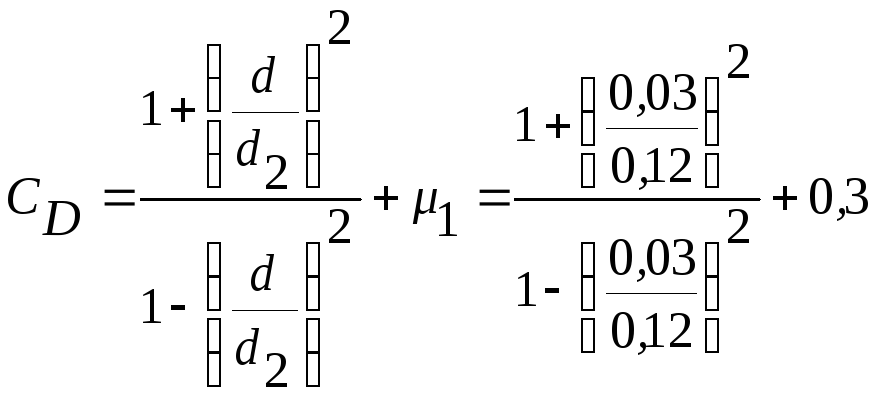

CD

= 1,43.

,

CD

= 1,43.

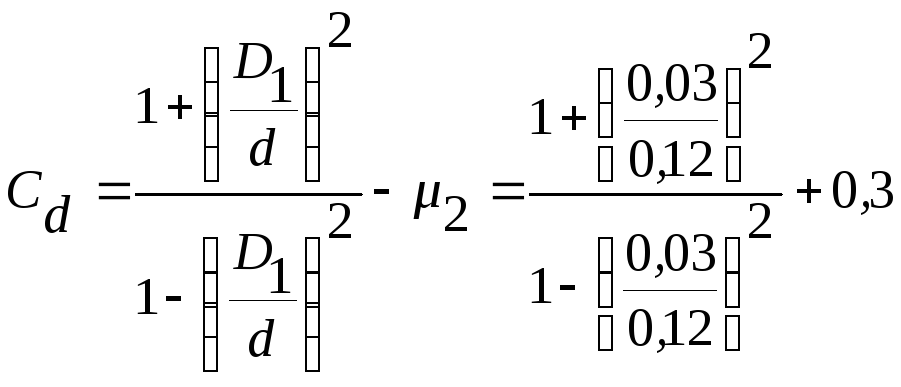

,

D1

= 0, Cd

= 1 - 0,3 = 0,7.

,

D1

= 0, Cd

= 1 - 0,3 = 0,7.

![]()

3.2 По формуле (2.19)

определяется расчетный минимальный

натяг

![]() .

.

![]()

3.3 По таблицам стандартов ЕСДП и (или) справочной литературы (например, [9]) выбирается посадка из условия:

![]() .

.

Учитывая рекомендации

стандартов ЕСПД, рассчитываемая посадка

выбирается в системе отверстия с основным

полем допуска «Н». Предварительная

точность диаметров D

и d

устанавливается одинаковой по 8 квалитету.

Для поля «Н» нижнее отклонение EI

= 0. Верхнее отклонение (по таблице 8,

стр.22, ГОСТ 25347-82) номинального размера

D

= 30,00 мм, по 8 квалитету равно

![]() .

.

Так как минимальный натяг в посадке определяется разностью между нижним отклонением вала ei и верхним отклонением отверстия ES, то можно записать

![]() ,

,

или

![]() .

.

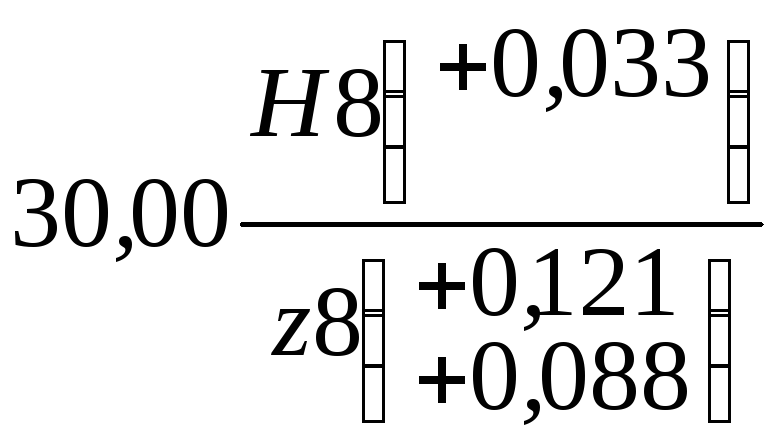

3.4 По таблице 5 [4] для размера d = 30,00 мм, нижнее отклонение у которого является основным, ближайшие поля допусков, у которых ei ≈ 90 мкм: Z – (ei = + 0,088) и Zα – (ei = + 0,118).

ГОСТ 25347-82, табл. 3, стр. 42, для посадок с натягом в системе отверстия рекомендует посадку H8/Z8. Разность в отклонении ei и минимальным натягом (Nmin(расч.)) плюс верхнее отклонение отверстия (ES), составляющую (2÷3) мкм, легко компенсировать (например, обработать вал с шероховатостью RZd = 3,2 мкм).

Для поля допусков Z8 верхнее отклонение размера d = 30 мм составляет es(Z8)(30,00) = +0,121.

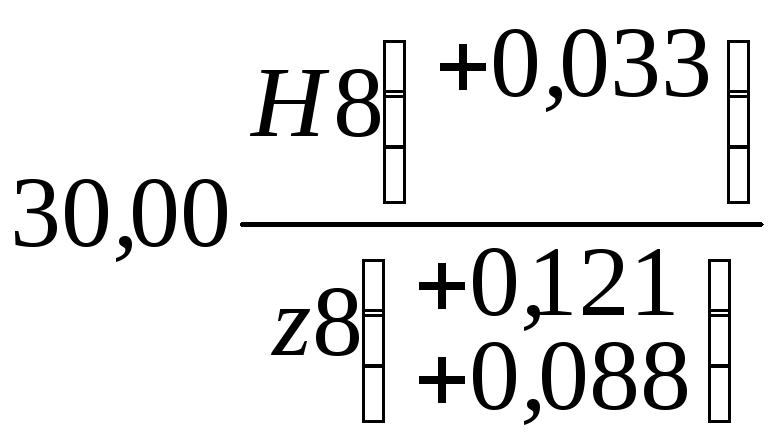

С учетом корректировки RZ(d) выбирается посадка

Ø

.

.

3.5 Для выбранной посадки строится схема полей допусков (рис. 2.18).

Рис. 2.18. Схема полей

допусков посадки с натягом

Ø

Для выбранной посадки (стандартной):

![]()

3.6 Выполняется проверка выбранной посадки на прочность.

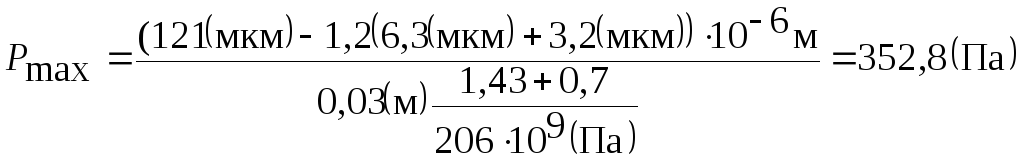

а) Наибольшее давление, которое может возникнуть в материале после запрессовки втулки на вал (определяется по формуле 2.23):

.

.

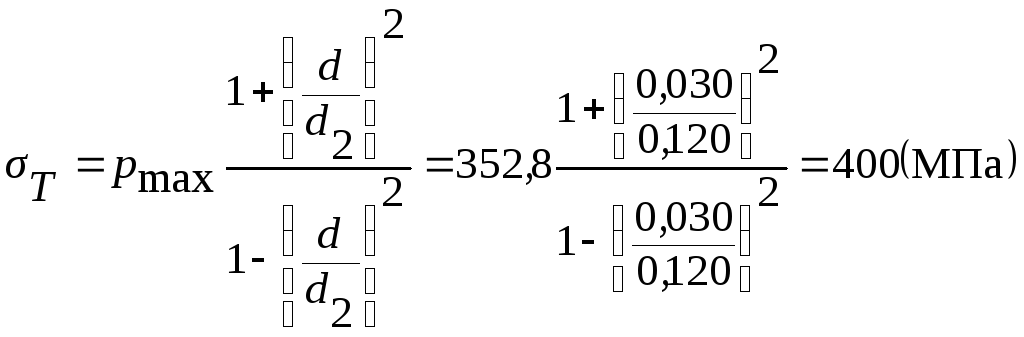

б) Наибольшее напряжение во втулке (по формуле 2.24):

.

.

По условию задания [σT] = 313 МПа, что меньше σT = 400 МПа. Условие σT ≤ [σT] не выполняется. В этом случае требуется корректировка.

3.7 Мероприятия по корректировке:

1. Если есть возможность, выбрать другую посадку, например, H8/Zα8, однако эта посадка стандартом не рекомендуется. Такое решение относится к неудачному.

2. Сохраняя посадку H8/Z8, взять более прочную сталь (например, сталь 45 или сталь 50, либо другую более прочную сталь, или другой более прочный материал).

3. Сохраняя размеры посадки и саму посадку, изменить (уменьшить) нагрузку (крутящий момент).

4. Сохраняя посадку и нагрузку, изменить размеры сопрягаемых деталей.

Примечание: мероприятие по корректировке должны быть согласованы с руководителем проекта.

3.8. Для окончательно выбранной посадки, после выполнения корректировочных и проверочных расчетов, обеспечив выполнение условия σT ≤ [σT], необходимо построить схему полей допусков посадки и начертить эскиз сопряжения вала и втулки, выполняя требования стандартов ЕСКД и ЕСДП.