- •Resumen

- •Abstract

- •Índice

- •Índice de figuras

- •Índice de tablas

- •Descripción y funcionamiento de ciclos Rankine regenerativos

- •Funcionamiento básico del ciclo Rankine

- •Ciclos Rankine regenerativos

- •Configuración de estudio

- •Operación de ciclos Rankine a carga parcial

- •Rendimiento de ciclos Rankine

- •Descripción del funcionamiento de turbinas de vapor

- •Control de turbinas de vapor

- •Operación en presión deslizante y presión constante

- •Metodología de cálculo del rendimiento isentrópico a carga parcial de turbinas de vapor

- •Rendimiento isentrópico a carga parcial de la turbina de alta presión

- •Cálculo de la línea de expansión de la turbina de alta presión

- •Rendimiento isentrópico a carga parcial de las turbinas de media y baja presión

- •Corrección de Baumann para etapas con condensación

- •Línea de expansión de las turbinas de media y baja presión

- •Corrección al punto final de la línea de expansión en la turbina de baja presión

- •Perdidas de escape y entalpía real utilizada (UEEP)

- •Rendimiento isentrópico base y rendimiento isentrópico en condiciones de diseño

- •Calculo de presión de funcionamiento mediante la ley de Stodola

- •Fugas de vapor a través de los sellos

- •Modelización de los calentadores cerrados

- •Funcionamiento de los calentadores cerrados

- •Cálculo del flujo másico de extracción

- •Dimensionado de calentadores cerrados

- •Parámetros geométricos iniciales

- •Coeficiente de convección del agua de alimentación y resistencia de conducción del tubo

- •Coeficiente global de transferencia de calor del desuperheater

- •Coeficiente global de transferencia de calor del condensador

- •Coeficiente global de transferencia de calor del subcooler

- •Cálculo de calentadores cerrados a carga parcial

- •Modelización de otros componentes del ciclo Rankine

- •Generador de vapor

- •Cálculo de la extracción del desaireador

- •Operación de las bombas de alimentación y condensado

- •Modelo simplificado de operación del condensador a carga parcial

- •Resolución de ciclos Rankine a carga parcial, y en condiciones de diseño

- •Obtención de las condiciones de diseño

- •Resolución del balance de calor del tren de calentadores

- •Diagrama de flujo del proceso cálculo

- •Calidad de solución, desviación y residuos

- •Análisis de resultados y validación

- •Rendimiento del ciclo a carga parcial

- •Resumen de resultados en presión deslizante y presión constante

- •Diagrama T-s del ciclo

- •Rendimiento a carga parcial de turbinas de vapor

- •Influencia de cada corrección

- •Lineas de expansión a carga parcial

- •Operación del tren de calentadores

- •Calentadores fuera de servicio o en bypass

- •Cierre manual de válvulas

- •Coeficiente de transferencia de calor a carga parcial

- •Validación de los resultados

- •Uso del programa

- •Entrada de datos

- •Visualización de resultados

- •Conclusiones

- •Bibliografía

Félix Ignacio Pérez Cicala

2.1.1. Control de turbinas de vapor

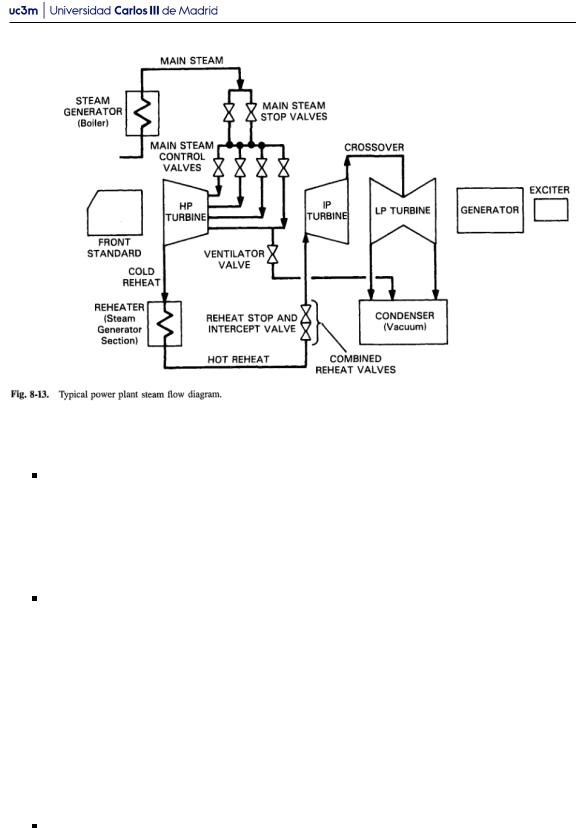

Para controlar la potencia generada por una turbina de vapor, y la velocidad de giro de la misma, las turbinas disponen de válvulas de control situadas en la admisión. En la Figura 2.3 se muestra el ujo de vapor a través del grupo de turbinas de una central típica, sin incluir las extracciones al tren de calentadores. Las válvulas de control de interés al cálculo del rendimiento del ciclo son:

Válvula de parada de la turbina de alta presión (”Main steam stop valves” en la Figura 2.3), también denominada ”Throttle valve”. Corta el ujo principal desde el generador de vapor, y se utilizan como cierre de emergencia en el evento de que se perdiera la carga del generador, lo cual causaría que la turbina alcanzase altas velocidades de rotación muy destructivas [6]. También se utilizan para regular el ujo de vapor durante el arranque. En el programa desarrollada se la denomina ”Throttle valve”.

Válvulas de control (”Main steam control valves” en la Figura 2.3, también aparecen en la Figura 2.2 como ”Nozzle chamber”). Sirven para controlar el ujo de vapor a la primera etapa de la turbina de alta presión, y regular la potencia generada por la turbina [6]. El modo de control depende del tipo de turbina, y se detalla en esta sección. En el programa desarrollado se denomina a estas válvulas ”Governing stage”, puesto que este es el nombre que tienen en [1].

Válvulas de parada de la etapa de recalentamiento (”Reheat stop and intercept valve” en la Figura 2.3). Su función es idéntica a la válvula de parada de la turbina de alta presión, proporcionar protección a la turbina en caso de fallo del generador [6].

Válvulas de control de la etapa de recalentamiento (”Intercept valve”). Cumplen la función de controlar el ujo de vapor a la turbina de media presión durante la operación normal. En el programa se denominan ”Intercept valves”, y están acopladas a la válvula de parada.

En el programa desarrollado, la válvula de parada de la turbina de alta presión y la ”Intercept valve” de la etapa de recalentamiento (es decir, válvula de parada y válvula de control) se modelizan como válvulas isentálpicas, con pérdidas de presión por defecto de 4 % y 2 % respectivamente (estos valores se pueden cambiar). Las pérdidas a través de las válvulas de control de la turbina de alta presión se calculan de forma indirecta según el proceso detallado en la Subsección 2.2.2.

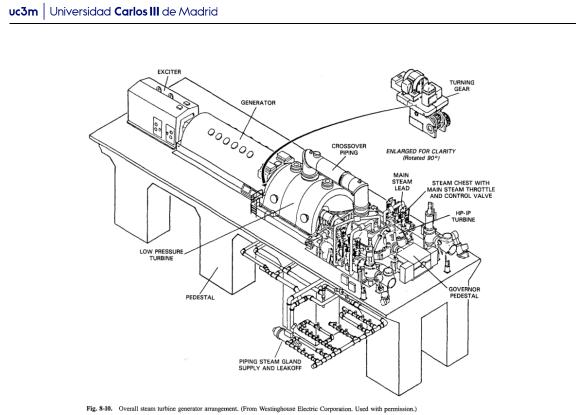

En la Figura 2.4 se muestra el diagrama de una turbina de vapor con generador. En el diagrama, las turbinas de alta presión y media presión están acopladas en la misma carcasa a la derecha del pedestal. El escape de la turbina de media presión es recogido por el conducto de cruce (”Crossover pipping”), y pasa a la turbina de baja presión. Nótese la presencia de las válvulas de control acopladas a la carcasa de las turbinas de alta y media presión (”Steam chest with main steam throttle and control valve”), situadas en una carcasa separada o ”steam chest”. Debajo del escape de la turbina de vapor estaría situado el condensador, que tendría un tamaño signi cativamente mayor al del propio grupo de turbinado.

Para controlar el funcionamiento de la turbina en distintos modos de carga existen tres métodos, dependiendo de cómo se regule el generador de vapor y cómo funcione la primera etapa de la turbina de alta presión. El control es necesario para cumplir la ley de Stodola según se explica en la Sección 2.3, que limita la cantidad de vapor que puede absorver la turbina en condiciones distintas a las de diseño. Esos modos de control son, según Drbal, Westra y Boston [6]:

Modelización de ciclos Rankine mediante el método |

20 |

de Spencer, Cotton y Cannon |

|

Félix Ignacio Pérez Cicala

Figura 2.3: Esquema del ujo de vapor en una planta típica [6]

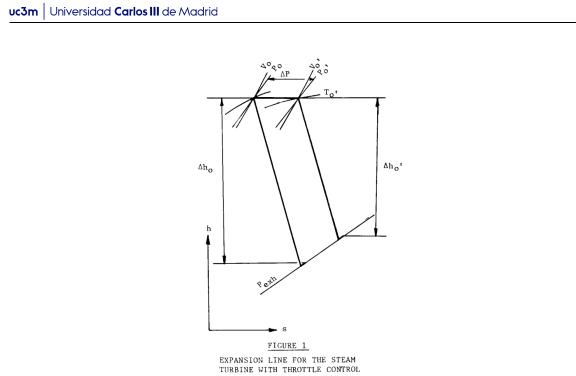

Throttle control. Se regula el ujo de vapor a la turbina de alta presión en carga parcial mediante el cierre de la válvula de parada principal. Es el método de control menos e ciente en carga parcial, dado que la energía disponible disminuye de forma considerable en la turbina de alta presión. Como se comprueba en la Figura 2.5, la diferencia de entalpías entre entrada y salida disminuye a carga parcial. Este modo de control se utiliza en turbinas de gran tamaño durante el proceso de arranque.

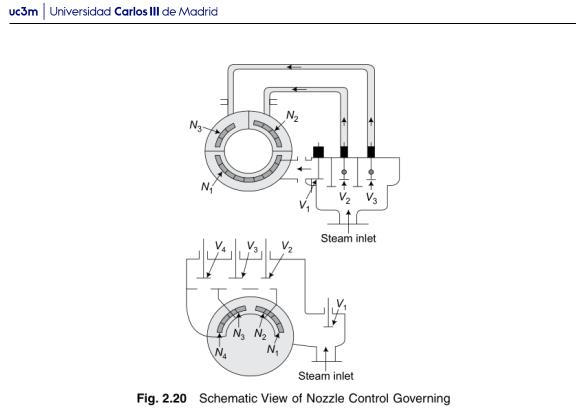

Governing control. Se regula el ujo de vapor a la primera etapa de la turbina de alta presión. En turbinas cuya primera etapa es de impulsión, se cierran de forma secuencial las toberas (”Nozzles”) que proprocionan vapor a gran velocidad a los álabes de la etapa. En la Figura 2.6 se muestra el sistema. Nótese que los arcos N1, N2 y N3 están acoplados a válvulas distintas, pudiendo cerrarse parcial o totalmente cada arco por separado (este modo a veces se denomina ”Partial arc admission”).

Este modo es más e ciente que Throttle control, ya que se pueden limitar las pérdidas al una sola válvula y dejar el resto totalmente abiertas [6]. El control de admisión por arco parcial se utiliza en operación nominal y carga parcial, y no es adecuado para el arranque, ya que se produciría expansión térmica diferencial en la carcasa entre arcos cerrados y abiertos.

Control de presión variable, o presión deslizante. En los dos métodos anteriores, la presión del generador de vapor permanecía constante en toda la carga, lográndose el control induciendo pérdidas de carga en la admisión de la turbina de alta presión. En presión deslizante, se varía la presión del generador del vapor acoplándola a la que necesita la turbina según la ley de Stodola, evitándose tener que cerrar válvulas de control. Las válvulas de control permanecen totalmente abiertas en todo el espectro de carga, lográndose una operación de la turbina de alta presión más e ciente que en los otros dos modos.

Modelización de ciclos Rankine mediante el método |

21 |

de Spencer, Cotton y Cannon |

|

Félix Ignacio Pérez Cicala

Figura 2.4: Turbina de vapor con generador [6]

Según Drbal, Westra y Boston [6], la principal ventaja de operar en presión variable consiste en que la temperatura de entrada permanece relativamente constante en el espectro de carga, lo cual reduce el tiempo de arranque y aumenta la vida útil de los rotores de la turbina. El menor tiempo de arranque hace que la presión deslizante sea especialmente adecuada para ciclos combinados.

Nótese que aunque la turbina opera de forma más e ciente, el ciclo podría perder e ciencia si el generador de vapor fuera muy ine ciente a presiones de operación menores que la de diseño.

Los modos de Throttle control y Governing control se conocen normalmente como operación a presión constante, puesto que el generador de vapor opera a la misma presión en todo el espectro de carga. Estos modos son comunes en centrales térmicas con grandes calderas de carbón, cuya caldera no es lo su cientemente exible como para operar a presión deslizante. El modo de presión deslizante se utiliza con frecuencia en ciclos combinados y centrales termosolares, en donde el generador de vapor consiste en un intercambiador de calor mucho menos sensible a los cambios de presión. En ambos casos la temperatura de generación de vapor suele permanecer constante.

2.1.2. Operación en presión deslizante y presión constante

Según se ha explicado en la Subsección 2.1.1, según el modo de control la turbina recibe vapor en diferentes condiciones. En el programa desarrollado se han implementado dos modos de control: Governing control, que se denominará a partir de aquí presión constante, y presión deslizante. En el método de Spencer, Cotton y Cannon [1] la turbina opera en modo de presión constante,

Modelización de ciclos Rankine mediante el método |

22 |

de Spencer, Cotton y Cannon |

|

Félix Ignacio Pérez Cicala

Figura 2.5: Línea de expansión de turbina de vapor en Throttle control [6]

permitiendo el método estimar las pérdidas a través de la etapa de gobierno (válvulas de control) de forma indirecta.

En presión deslizante las válvulas de control permanecen abiertas en todo el espectro de carga, por lo cual no se producen pérdidas por cierre de válvulas en la etapa de gobierno (las pérdidas se producen si se pierde e ciencia en el generador de vapor). Para adaptar el método de Spencer, Cotton y Cannon [1] a este modo de operación, la hipótesis que se ha asumido es que una de las correcciones que establece el método no se aplica.

En el programa, la aplicación de la hipótesis consiste en descartar la quinta corrección de la sección Subsección 2.2.1. El resto de correcciones no dependen de la carga, exceptuando la corrección 4, que depende del diámetro Pitch de la turbina y por lo tanto se ha utilizado en presión deslizante, por formar parte de las características de diseño de la turbina. Esto da lugar a un rendimiento prácticamente constante para la turbina de alta presión en presión deslizante. Según Spencer, Cotton y Cannon [1], el rendimiento isentrópico de una turbina de vapor no varía a carga parcial si el ratio de presiones y el ujo volumétrico permanecen constantes, lo cual sucede si se cumple la ley de Stodola. Dado que las pérdidas de la turbina de alta se deben al efecto de cerrar las válvulas de la etapa de gobierno, se puede asumir que si la etapa de gobierno permanece abierta (como sucede a carga parcial), el rendimiento no cambiaría.

En la Figura 2.7 se muestran las líneas de expansión de una turbina de vapor en operación a presión constante (Governing control) y presión deslizante. En presión constante, Figura 2.7 (a), se observa que la entalpía en la admisión permanece constante (al operar el generador de vapor a presión y temperatura constantes), pero se producen pérdidas al atravesar el vapor la etapa de gobierno (punto P0 a P1). La pendiente de la recta tras la etapa de gobierno es constante a carga parcial e igual a la pendiente a plena carga, lo cual signi ca que no ha cambiado el rendimiento isentrópico de las etapas posteriores a la etapa de gobierno (expansión P1 a Pexh).

Modelización de ciclos Rankine mediante el método |

23 |

de Spencer, Cotton y Cannon |

|

Félix Ignacio Pérez Cicala

Figura 2.6: Etapa de gobierno con ”Governing control” [9]

En la Figura 2.7 (b) se muestran las líneas de expansión a presión deslizante. La entalpía a la entrada aumenta en presión deslizante, al estar el vapor a la misma temperatura pero menos presión. La pendiente de las líneas es constante, por lo cual el rendimiento no ha cambiado, y no hay pérdidas en la etapa de gobierno al estar las válvulas totalmente abiertas.

La mayor energía disponible en presión deslizante (mayor diferencia de entalpías entre entrada y salida) supone que la turbina de alta presión genera más potencia que en presión constante. Adicionalmente, la bomba de alimentación consume más potencia a presión constante, al tener que proporcionar un mayor salto de presiones. Estos dos cambios dan lugar a que el rendimiento del ciclo podría ser mayor en presión deslizante que en presión constante. Sin embargo, como se ha explicado en la Subsección 2.1.1, el rendimiento del ciclo podría caer si empeorase mucho el rendimiento del generador de vapor en presión deslizante.

En la Figura 2.8 se muestra la presión de salida del generador de vapor en los dos modos. Existe un tercer modo de funcionamiento del generador de vapor, que consiste en una operación híbrida. Este modo de operación es muy común en plantas reales, y consiste en operar en presión constante durante una parte del espectro de carga y bajar a presión deslizante a cargas bajas. Los detalles exactos del modo de operación son muy dependientes de plantas especí cas, razón por la cual no se ha implementado en el programa.

Modelización de ciclos Rankine mediante el método |

24 |

de Spencer, Cotton y Cannon |

|