3625

.pdf

Рис. 3.20. Маски долгосрочных шаблонов

3.2.Проектирование электродов-инструментов

иэлектрододержателей

3.2.1.Требования к ЭИ

При конструировании электродов-инструментов для получения детали заданной формы необходимо учитывать следующие требования:

-обосновать выбор материала ЭИ;

-принять лучший способ крепления электрододержателя;

-правильно разработать и изготовить формообразующую часть;

-спроектировать схему подачи электролита с внутренней или наружной прокачкой по контуру формообразующей части, поливом, противодавлением и др.;

-рассчитать необходимую механическую прочность электрода в зависимости от возникающих нагрузок, в частности от давления электролита;

161

- создать надежную электрическую изоляцию для всех нерабочих поверхностей электрода.

Конструкция ЭИ зависит от схемы обработки, условий прокачки электролита конфигурации обрабатываемой части детали. Все эти вопросы при проектировании ЭИ должны рассматриваться комплексно. В дальнейшем под электродоминструментом будем понимать электрод или инструмент.

3.2.2. Выбор материала для электрода-инструмента

Материал ЭИ должен отвечать определенным требова-

ниям:

-обладать хорошей электропроводностью;

-иметь удовлетворительную механическую прочность;

-обладать антикоррозионными свойствами при воздействии электролитов;

-обладать сопротивляемостью местному разрушению при действии коротких замыканий и кавитации;

-обладать высокой адгезией к диэлектрическим покрытиям;

-легко обрабатываться традиционными методами обработки и восстанавливаться сваркой или пайкой.

Наиболее полно этим требованиям отвечают бронза, латунь, медь, нержавеющая сталь. В некоторых случаях могут применяться нелегированные стали и чугун. Во избежание коррозии электроды из цветных металлов после работы следует хранить погруженными в (0,04-0,06)-процентный водный раствор хромпика (К2СrО7), а электроды из черных металлов - в (10-12)-процентном водном растворе нитрита натрия (NаNO2).

Универсальным материалом для ЭИ является нержавеющая сталь I2XI8H9T, которая не коррозирует и не адгезирует со шламом. Однако нержавеющая сталь хуже обрабатывается механическим способом, имеет низкую удельную электрическую проводимость (в 30-50 раз меньше, чем у меди) и при коротких замыканиях вызывает большие разрушения заготовки. По результатам проведенных исследований для профили-

162

рующей части электрода-инструмента можно рекомендовать медно-вольфрамовые композиции с процентным содержанием

20% Cu + 80% W или 40% Cu + 60% W, получаемые методом порошковой металлургии. Благодаря высокой температуре плавления вольфрама при коротких замыканиях ЭИ не плавится, на нем образуются выступы (продукт расплава металла детали), которые легко можно зачистить слесарным способом. Технология изготовления электродов-инструментов из композиционных материалов более эффективна, чем механический способ. Однако она пригодна только в случае серийного изготовления ЭИ.

3.2.3. Крепление электродов в электрододержателе

Электрододержатель должен выполнять несколько функций: подводить ток к ЭИ, осуществлять его базирование и жесткое закрепление, подводить или отводить электролит.

Конструкция электродержателей зависит от формы обрабатываемого участка, характеристик детали и определяется схемами обработки, подачи электролита, сложностью формы профилирующей части электрода-инструмента.

3.2.4. Распределение электролита в электрододержателе

Для обеспечения нормального процесса обработки одним из основных требований является равномерное течение электролита по всему сечению межэлектродного промежутка (МЭП). Чтобы обеспечить такое течение необходимо в конструкциях электрододержателей предусмотреть полости (распределительные карманы), которые должны предварительно формировать поток электролита перед выходом его в отверстия и щели ЭИ для обеспечения нормального распределения электролита в МЭП.

Чтобы уменьшить потери давления в приспособлениях и по длине МЭП, в конструкциях приспособлений требуется соз-

163

давать противодавление, для чего необходимо выполнить условие:

F1 (1,3 1,5)F2 , |

(3.4) |

где F1 – живое сечение для входа электролита в МЭП, мм2; F2 – живое сечение для выхода электролита из МЭП, мм2.

Конструктивно формирование каналов зависит от схемы подачи электролита, выполняемой технологической задачи, многоместности электродной головки. Это показано при рассмотрении типовых примеров для различных конструкций электрододержателей.

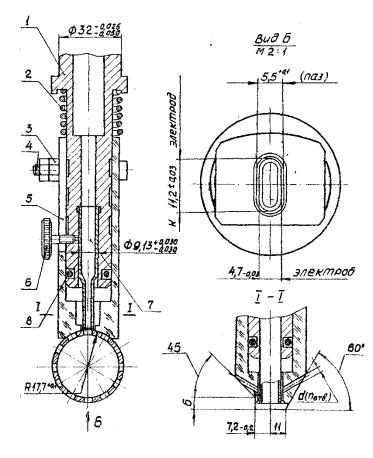

При обработке круглых отверстий конструкция электро- да-инструмента простая. Это может быть стержень, трубка из проката, где в ряде случаев не требуется механическая обработка. Электрододержателем может быть часть электродатрубки (рис. 3.21), который непосредственно устанавливается в шпинделе станка или может быть установлен через переходник. Недостатком данной конструкции является то, что на входе в отверстие заготовки на глубине 2-5 мм и на выходе на длине 2-3 мм кромка будет иметь радиус 0,5-3 мм (радиус закругления зависит от размеров ЭИ, режимов и условий обработки). Такие заготовки с торцов должны быть подрезаны с припуском, равным радиусу закругления. Это неэкономично и может применяться при обработке глубоких отверстий только в индивидуальном или мелкосерийном производстве.

При обработке тонкостенных деталей, прошивке неглубоких отверстий и пазов необходимо создавать противодавление на выходе электролита из МЭП. Примером может быть прошивание 12 пазов электрохимическим способом в корпусе фильтра (рис. 3.22), толщина стенки которого равна 1,75 мм. Прошивание пазов производится с помощью электрододержателя, конструкция которого, обеспечивающая противодавление непосредственно в зоне обработки каждого паза, приведена на рис. 3.23.

164

Рис. 3.21. Электрододержатель

Рис. 3.22. Корпус фильтра в форме трубки

Электроизоляционная втулка 5 прижимается к заготовке с помощью пружины 2, обеспечивая противодавление на входе в МЭП. Электрод 7 центрируется в электрододержателе 1 своей цилиндрической частью. Электрододержатель закреплен в станке соединением 3; 4. Положение ЭИ фиксируется стопором 6. В процессе прошивки паза электрододержатель 1 вместе с

165

электродом 7 поступательно перемещается совместно со шпинделем станка. Электрод уплотняется в корпусе сальником 8. Формообразующая часть ЭИ 7 выполнена в виде эллипса и соответствует профилю обрабатываемого паза, а хвостовая часть – в виде трубки, что упрощает его базирование.

Рис. 3.23. Электрододержатель для обработки паза

Поскольку глубина прошивки небольшая (1,75 мм) и точность размеров паза невысокая (по 14 квалитету), то боковая поверхность ЭИ может быть не изолированной. Электролит

166

прокачивается в МЭП через центральное отверстие ЭИ и выходит из него через n косых отверстий диаметром d.

Гидродинамический расчет сводится к обеспечению противодавления по условию, приведенному в формуле (3.4).B задачу проектировщика (конструктора) входит назначение величины «живого» сечения F2 , которое определяется диаметром косых отверстий d и их количеством n по известному значению живого сечения F1 . Изменяя значение параметров n и d, регулируют параметры гидродинамического режима движения электролита, тем самым изменяют производительность обработки и качество поверхностного слоя.

При проектировании конструкции оснастки необходимо рассчитать площади токоподводов к электрододержателю от шпинделя станка и к электроду от электрододержателя. Допустимая плотность тока, пропускаемого через токоподводы, приведена выше.

Для обработки глубоких отверстий (пазов) нерабочая часть ЭИ должна быть защищена от действия электрического тока электроизоляционным материалом.

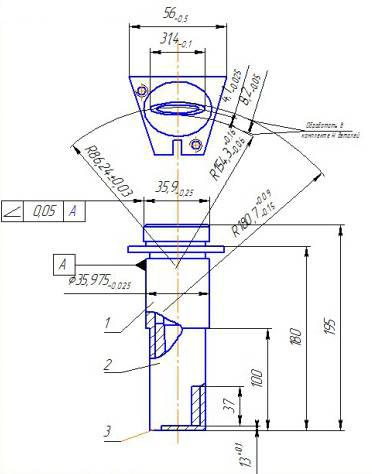

Для ЭХРО одиннадцати глубоких эллипсообразных пазов в детали создана электродная головка. В электродную головку устанавливаются одиннадцать электродов-инструметов

(рис. 3.24).

В этом приспособлении, состоящем из электрододержателя и установочного приспособления для детали, присутствуют факторы, мешающие протеканию нормального процесса ЭХРО. К ним относятся:

-отсутствие опор для поддерживания положения деталей;

-отсутствие противодавления и возможности его назначения.

Вследствие этих недостатков в конце обработки неизбежны короткие замыкания электродов. Однако такие конструкции успешно применяются для обработки глухих пазов. В случае применения их для прошивки сквозных пазов (эта конструкция была создана для такого случая) требуются дополнительные операции:

167

-отрезка донышка детали (вскрытие пазов);

-подрезка торца в месте входа ЭИ.

Рис. 3.24. Электроды-инструметы для прошивки глубоких эллипсообразных пазов

Конструкция электрода-инструмента состоит из двух частей (рис. 3.24); центрирующей части I цилиндрической формы, на которой базируется ЭИ в электродной головке, и

168

формообразующей части II, состоящей из рабочей части (планки) 3, припаянной к электроду 2. Поскольку показанная конструкция ЭИ предназначена для обработки глубоких отверстий, электрод 2 покрыт электроизоляционным материалом 1. В случае короткого замыкания при обработке рабочую часть ЭИ можно заменить путем перепайки.

Внутренние поверхности рабочей части ЭИ имеют эллипсную форму, что способствует формированию потока электролита до входа его в МЭП.

При выходе из строя формообразующей части электрода 3 ее отрезают и приваривают новую.

Такая конструкция электрода успешно применяется для обработки глухих глубоких пазов. Применение их в ЭХРО дает большой экономический эффект в сравнении с механической и электроэрозионной обработками.

Проблема обработки сквозных отверстий заключается в том, что как бы точны ни были ЭИ и станок, электрод никогда не прошивает заготовку 1 насквозь сразу. Обязательно происходит сквозное растворение донышка где-либо в одном месте, например, в точке «б» (рис. 3.25), через образующееся отверстие большая часть электролита начинает уходить, что приводит к нарушению процесса и последующему короткому замыканию.

Рис. 3.25. Образование отверстия в донышке

Кроме того, остающийся технологический выступ 2, теряя жесткую связь с основным телом заготовки 1 , может при-

169

вести к короткому замыканию в точке «а» в МЭП. Для того чтобы избежать таких случаев, в конструкции приспособлений предусматривают поддерживающую опору 1, изготовленную из диэлектрического материала, на которой находится оторвавшаяся (не растворившаяся) часть металла (рис. 3.26). Размеры опоры должны быть меньше, чем внутренний диаметр ЭИ. При перебеге ЭИ после прошивки отверстия опора должна вписываться в отверстие ЭИ. В таком случае усложняется конструкция оснастки и не исключено появление короткого замыкания. При обработке сложных поверхностей рекомендуется формообразующую часть ЭИ выполнять легко заменяемой.

Рис. 3.26. Поддерживающая опора

На рис. 3.27 приведена сборно-разборная конструкция электрододержателя, предназначенная для электрохимической прошивки торцевых пазов. В этой конструкции ЭИ может быть легко заменен в случае короткого замыкания и выхода его из строя.

Для обработки глухих полостей и отверстий, а также узких шелей и пазов схема подачи электролита по внутренней поверхности ЭИ не пригодна. В первом случае на обработанной поверхности остается выступ (цилиндрические возвышения, полосы и т.д.). Конфигурация выступа зависит от конфигурации щелей и отверстий на электроде. В данном случае тре-

170