3565

.pdf

|

|

контактных |

площа- |

|||

|

|

док. |

|

|

|

|

Полупро- |

Пластина |

Заготовка |

из |

полу- |

||

воднико- |

|

проводникового |

ма- |

|||

вая пла- |

|

териала, |

предназна- |

|||

стина |

|

ченная для изготов- |

||||

|

|

ления |

полупровод- |

|||

|

|

никовых |

интеграль- |

|||

|

|

ных микросхем. |

|

|||

Контакт- |

Контактная |

Металлизированный |

||||

ная пло- |

площадка |

участок на подложке, |

||||

щадка ин- |

|

кристалле |

или |

кор- |

||

теграль- |

|

пусе |

интегральной |

|||

ной мик- |

|

микросхемы, |

служа- |

|||

росхемы |

|

щий |

для |

присоеди- |

||

|

|

нения |

выводов |

ком- |

||

|

|

понентов и кристал- |

||||

|

|

лов, перемычек, а |

||||

|

|

также контроля элек- |

||||

|

|

трических |

парамет- |

|||

|

|

ров и режимов. |

|

|||

19

Продолжение таблицы 1.4

1 |

2 |

|

|

3 |

|

|

Основание |

– |

Основание |

|

корпуса |

||

микросхе- |

|

(или выводной рамки с |

||||

мы |

|

подложкой) со смонти- |

||||

|

|

рованным |

кристаллом |

|||

|

|

и |

присоединенными |

|||

|

|

выводами. |

|

|

|

|

Корпус ин- |

– |

Часть конструкции ин- |

||||

тегральной |

|

тегральной |

микросхе- |

|||

микросхе- |

|

мы, |

предназначенная |

|||

мы |

|

для |

ее |

защиты |

от |

|

|

|

внешних воздействий и |

||||

|

|

соединения с |

внешни- |

|||

|

|

ми электрическими це- |

||||

|

|

пями |

посредством |

вы- |

||

|

|

водов. |

|

|

|

|

Тело кор- |

– |

Часть корпуса без вы- |

||||

пуса |

|

водов. |

|

|

|

|

Ключ |

– |

Конструктивная |

осо- |

|||

|

|

бенность корпуса, оп- |

||||

|

|

ределяющая |

располо- |

|||

|

|

жение (позицию) выво- |

||||

|

|

да, с которого начина- |

||||

|

|

ют отсчет выводов. |

|

|||

Позиция |

– |

Месторасположение |

||||

выводов |

|

выводов, |

расположен- |

|||

|

|

ных по окружности или |

||||

|

|

в ряду, на выходе из |

||||

|

|

тела |

корпуса. |

Каждая |

||

|

|

позиция |

вывода |

обо- |

|

|

|

значается |

порядковым |

||

|

|

номером. |

|

|

|

Сборочная |

– |

Основание |

корпуса с |

||

единица |

|

выводами |

(выводными |

||

|

|

площадками); крышка |

|||

|

|

корпуса |

с |

прозрачным |

|

|

|

окном. |

|

|

|

Деталь |

– |

Основание, |

выводная |

||

корпуса |

|

рамка, крышка, |

выво- |

||

|

|

ды. |

|

|

|

20

Окончание таблицы 1.4

1 |

|

2 |

|

|

3 |

|

|

|

Основа- |

– |

Часть |

корпуса, |

предна- |

||||

ние |

кор- |

|

значенная |

для |

монтажа |

|||

пуса |

|

|

компонентов |

и |

кристал- |

|||

|

|

|

лов интегральных микро- |

|||||

|

|

|

схем. |

|

|

|

|

|

Выводная |

– |

Деталь |

корпуса, |

пред- |

||||

рамка |

|

|

ставляющая собой в со- |

|||||

|

|

|

стоянии |

поставки |

ряд |

|||

|

|

|

(ряды) выводов, соеди- |

|||||

|

|

|

ненных общей перемыч- |

|||||

|

|

|

кой. |

|

|

|

|

|

Крышка |

– |

Деталь |

корпуса, |

соеди- |

||||

корпуса |

|

няемая |

с |

его |

основание |

|||

|

|

|

при герметизации |

инте- |

||||

|

|

|

гральных микросхем. |

|||||

Вывод |

– |

Часть |

корпуса, |

предна- |

||||

корпуса |

|

значенная для электриче- |

||||||

|

|

|

ского |

соединения |

инте- |

|||

|

|

|

гральных |

микросхем с |

||||

|

|

|

элементами |

радиоэлек- |

||||

|

|

|

тронной аппаратуры. |

|||||

Контакт- |

– |

Часть |

вывода |

(выводной |

||||

ная |

пло- |

|

рамки) или металлизиро- |

|||||

щадка ос- |

|

ванных проводников раз- |

||||||

нования |

|

водки, |

|

расположенная |

||||

|

|

|

внутри корпуса и предна- |

|||||

|

|

|

значенная |

для соедине- |

||||

|

|

|

ний внутренних |

межсо- |

||||

|

|

единений интегральных |

|

|

микросхем. |

|

|

|

Монтаж- |

– |

Зона на основании корпуса, |

ная пло- |

|

предназначенная для монтажа |

|

кристаллов и компонентов мик- |

|

щадка |

|

|

|

росхем |

|

Герме- |

– |

Способность корпуса не пропус- |

тичность |

|

кать через свои элементы жид- |

|

кость или газ; герметичность |

|

корпуса |

|

|

|

характеризуется скорость допус- |

|

|

|

тимой утечки (течью) потока |

|

|

жидкости или газа. |

21

2. Пайка кристаллов и плат к корпусам

Крепление кристаллов полупроводниковых приборов и ИС к основанию корпуса должно обеспечивать хорошую механическую прочность, отвод тепла, а также стойкость к ударам и вибрациям. Выбор метода зависит, прежде всего, от материалов соединяемых деталей.

В полупроводниковой промышленности применяют следующие способы крепления кристалла на основание корпуса или на подложку: пайка припоями, пайка эвтектическими сплавами, сплавление, приклепывание токопроводящими и нетокопроводящими клеями, крепление кристаллов с помощью легкоплавких или тугоплавких стекол.

Выбор способа монтажа кристаллов зависит от конструктивных особенностей прибора, его электрических и тепловых характеристик, типа корпуса и других показателей.

2.1. Пайка кристаллов полупроводниковых приборов и ИС к контактным площадкам корпусов

Монтаж кристаллов пайкой широко применяется в технологии производства ИЭТ. Наибольшее распространение при монтаже кристаллов в корпуса или на держатели получили эвтектические припои золото – кремний и золото – германий. Однако при сборке кристаллов больших размеров появляются проблемы, связанные как с увеличением размеров соединения, так и невоз-

можностью обеспечить высокое качество и надежность монтажа с помощью традиционных процессов присоединения кристаллов.

С целью замены золота при пайке кристаллов проводился поиск других типов покрытий и припоев. В частности, хорошо зарекомендовали себя покрытия корпусов из никеля и его сплавов, а в качестве припоев сплавы на основе эвтектики олово – свинец. Коллекторная сторона кристаллов при этом должна иметь металлизацию, хорошо смачиваемую мягким припоем. Для этой цели используются пленки серебра, никеля и гальванически осажденный слой никель – олово (олово – висмут).

Следует отметить, что получение сплава Sn

–Bi с содержанием Bi от 1 до 1,5 % сопряжено с определенными трудностями, связанными с нестабильностью электролита, т. к. соли Bi входящие в состав электролита, подвергаются гидролизу. Результатом этого является разложение электролита, что требует частой его смены. Кроме того, соли Bi являются дефицитными, а металлический висмут токсичен.

Для улучшения смачивания припоем паяемых поверхностей полупроводникового кристалла и корпуса, повышения температурной и коррозионной стойкости паяных контактов рекомендуется наносить на коллекторную поверхность кристалла электролитическое покрытие Ni

–Sn (30 – 50 % Ni) из фторидхлоридного электролита с органической добавкой ОС-20. Введе-

22

ние во фторидхлоридный электролит органической добавки ОС-20 позволяет получать качественно другие покрытия из сплава Ni – Sn, не блестящие, а се- ребристо-белые. Добавка ОС-20 в состав покрытия Ni

–Sn играет роль поверхностно-активного вещества, а при температуре пайки выполняет в некоторой степени функцию флюса и тем самым способствует лучшему смачиванию и растеканию припоя.

Транзисторы обычно собираются в корпусах, герметизируемых пластмассой, или в металлостеклянных корпусах со штырьковыми выводами. Размеры кристаллов составляют 0,7 0,7 мм и более, которые, в основном, определяют и технологию сборки.

Для транзисторов малой и средней мощности наиболее широко используются конструкции корпусов типа КТ-26 и КТ-27, которые имеют узкую полосу плакировки золотом, захватывающую по ширине посадочное место под пайку кристаллов и часть траверс под приварку внутренних выводов. Посадка кристаллов в эти корпуса ведется обычно контактно-реактивной пайкой.

В настоящее время в целях экономии золота широко внедряется в производство изделий в корпусах КТ-26 и КТ-27 материал ФМФА и ему подобные с алюминиевой полосой плакировки вместо золота. Для контакт- но-реактивной пайки кремниевых кристаллов на полосу алюминиевой плакировки могут быть выбраны относительно низкотемпературные эвтектические соединения на основе алюминия – германия и алюми-

23

ния – цинка.

Перед сборкой кристаллы (в составе пластины) должны пройти операции нанесения на коллекторную сторону пластины материалов, участвующих в пайке: слоя алюминия с последующим вжиганием и слоя германия или цинка. Толщина наносимых материалов зависит от размеров присоединенных кристаллов и может быть рассчитана соответственно эвтектическому составу и уточнена эмпирически. Вполне удовлетворительные результаты получены, например, при толщине слоя германия около 3 мкм, нанесенного методом вакуумного напыления на подслой алюминия толщиной 1 мкм, напыленного на коллекторную сторону кремниевой пластины с размерами кристаллов 0,7 0,7 мм.

Пайка кремниевых кристаллов транзисторов с использованием эвтектики алюминий – германий и алюминий – цинк уже нашла применение в серийном производстве именно в корпусах типа КТ-26 и КТ-27. При этом внедрение способа сборки не потребовало значительного изменения технологического процесса сборки и замены используемого ранее оборудования.

Для сборки мощных транзисторов чаще всего используется корпус типа КТ-28, посадка кристаллов в который возможна на мягкий припой с применением флюса или без него в восстановительной среде. Пайка кристаллов с применением флюса используется в серийном производстве, однако предполагает последующее проведение

24

отмывок от флюса, который может отрицательно повлиять на параметры прибора и снизить надежность сборочных узлов. Поэтому, в целях исключения дополнительной операции (отмывки) и поддержания надежности на требуемом уровне, целесообразно проводить бесфлюсовую пайку кристаллов в восстановительной или защитной среде.

Качество пайки во многом зависит от места расположения припоя перед пайкой. Возможно традиционное расположение прокладки припоя непосредственно под кристаллом, однако в процессе пайки оксидные пленки и загрязнения на поверхности прокладки при расплавлении остаются в зоне шва, что ухудшает смачиваемость припоем поверхности кристалла и корпуса, нарушает сплошность шва, а это, в свою очередь, приводит к ухудшению теплопроводности шва и снижению надежности транзистора.

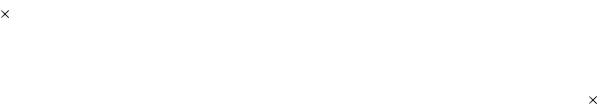

Этого недостатка лишен способ сборки приборов, в котором использован капиллярный эффект заполнения зазора припоем в процессе пайки кристалла. Перед пайкой в непосредственном касании одной из боковых граней кристалла располагается навеска припоя ПОС-61 (рис. 2.1). Детали фиксируются относительно корпуса специальной кассетой. Кассету со сборками помещают в конвейерную водородную печь, где при температуре 390 – 420 ºС происходит расплавление припоя, который за счет капиллярных сил заполняет микрозазор между коллекторной стороной кристалла и никелированным корпусом, смачивает эти поверхности и при кристаллизации образуется качественный паяный шов. Характерной осо-

бенностью этого процесса является то, что оксидные пленки и загрязнения остаются за пределами паяного шва – в месте первоначального расположения навески припоя.

Рис. 2.1. Схема напайки кристалла на никелированное основание с использованием капиллярного эффекта: 1 – навеска припоя; 2 – кристалл; 3 – основание

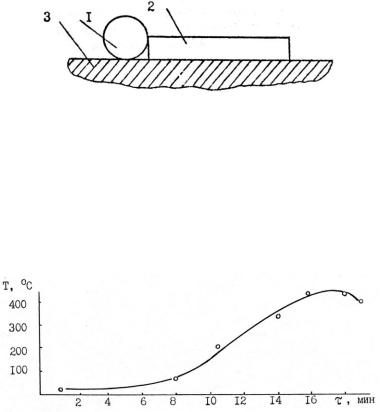

Изменение температуры нагрева кассеты со сборками в канале конвейерной печи от скорости движения ленты показано на рис. 2.2.

Рис. 2.2. Зависимость температуры нагрева кассеты со сборками в канале конвейерной печи от времени при скорости движения ленты 13 см/мин

Способ сборки приборов с применением капиллярного эффекта широко используется в мас-

25

совом производстве мощных транзисторов. Возможно применение другого способа сборки

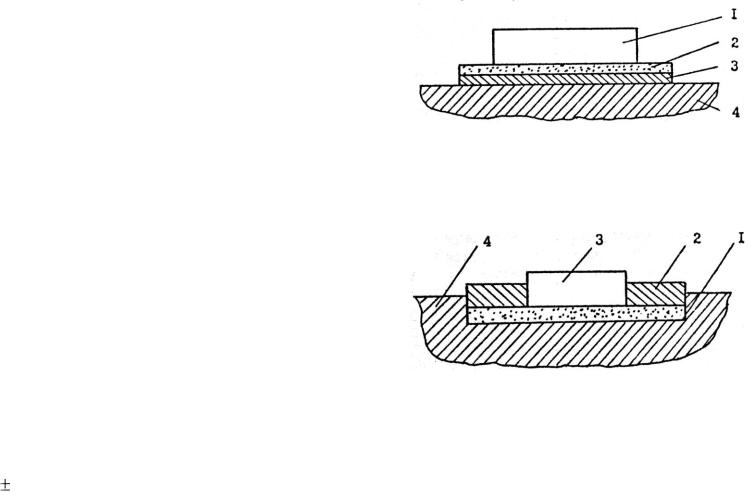

изделий в восстановительной среде, не требующего нанесения на коллекторную сторону кристалла никакой металлизации: пайка кремниевого кристалла может быть реализована с использованием никелевых (или медных) пористых сред. Для пайки в этом случае применяется свинец с добавкой нескольких процентов олова (ПОС-2). Однако предложенное расположение деталей при пайке (рис. 2.3) не обеспечит выведения оксидных пленок и других включений, находящихся на припойной прокладке. Это может привести к ухудшению сплошности шва. Кроме того, детали не фиксируются между собой и сборка должна обеспечиваться специальной кассетой.

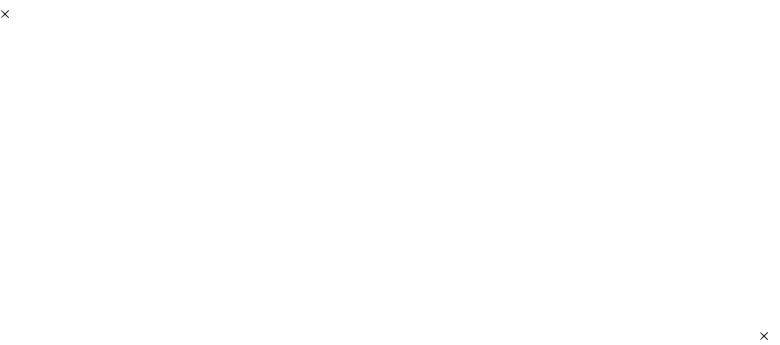

Этих недостатков лишен способ сборки, заключающийся в том, что в основании корпуса (рис. 2.4) формируют прямоугольное углубление, в котором размещают фильтрующий – легирующий элемент (пористую никелевую прокладку, на которую укладывают припойную прокладку в виде рамки). При этом внешние стороны рамки равны размерам углубления в корпусе, а размеры отверстия соответствуют площади кристалла. Припойные рамки обычно штампуются из фольги заданной толщины припоя ПОС-2. В отверстия припойной рамки размещают кристалл. Затем приборы, собранные указанным способом, помещают в конвейерную водородную печь. В процессе пайки при температуре 390 10 ºС припойная рамка расплавляется и пропитывает никелевую пористую прокладку, при этом происходит очистка припоя от

26

оксидных пленок и других загрязнений, легирование припоя никелем при фильтрации расплава через пористую прокладку. Очищенный и легированный припой, взаимодействуя с кремнием, формирует качественный паяный шов кристалл – корпус.

Рис. 2.3. Пайка кристалла с использованием пористых сред: 1 – кристалл; 2 – пористая среда в виде прокладки; 3 – припой; 4 – основание корпуса

Рис. 2.4. Пайка кристалла на основании корпуса с углублением: 1 – пористая никелевая прокладка; 2 – припойная прокладка; 3 – кристалл; 4

– основание корпуса

Определение размеров навески припоя проводится расчетным путем с учетом пористости фильтрующего элемента, его размером и уточня-

27

ется экспериментальными исследованиями. Описанный способ сборки испытан в серийном производстве

ипозволяет обеспечить по сравнению с существующими способами ориентированную загрузку кристаллов и их фиксацию относительно корпуса до начала процесса пайки. Применение кассеты, которая необходима только для обеспечения давления на кристалл в процессе пайки, упрощает сборку и повышает качество, а, следовательно, и процент выхода годных транзисторов.

Металлостеклянные корпуса транзисторов со штырьковыми выводами типа КТ-1, КТ-2, КТ-3 и другие широко используются в электронной технике

ихорошо известны специалистам. Эти корпуса имеют общие особенности конструкции: внешние выводы их перпендикулярны основанию корпуса или фланцу и соединены с ним через стеклоизоляторы металлостеклянным спаем. Концы выводов выведены внутрь корпуса и являются его траверсами.

Транзисторы малой и средней мощности отличаются малыми размерами кристаллов (ориентиро-

вочно от 0,3 0,3 до 1,2 1,2 мм). Манипулирование такими кристаллами, сборка их в кассеты затруднена в связи с их малостью. Преимущественно используемый способ посадки кристаллов в такие корпуса – контактно-реактивная пайка.

В электронной промышленности применяются варианты конструкций, содержащие золоченые детали, несущие функциональную нагрузку при сборке, например, компенсаторов (диски из ковара или молибдена), покрытых золотом. На такой компенсатор

контактно-реактивной пайкой присоединяется кристалл. Затем компенсатор с кристаллом с помощью мягкого припоя паяется в корпус транзистора, покрытый никелем. Такие конструкции используются в серийном производстве транзисторов средней и большой мощности. Следует помнить, что наличие дополнительной детали компенсатора – приводит к увеличению трудоемкости сборки, снижению надежности изделия за счет появления в конструкции дополнительного паяного шва с низкой термостойкостью (золото – мягкий припой). Эти недостатки отсутствуют в конструкции корпуса, предусматривающей локальное золочение участков под пайку кристаллов и присоединение выводов.

Рассматриваемые методы сборки приборов с использованием локального золочения корпусов могут использоваться в серийном производстве. НО будущее корпусов со штырьковыми выводами в наиболее перспективном алюминиевом покрытии, которое позволяет на применяемом оборудовании при незначительном изменении режимов пайки обеспечить сборку транзисторов, исключив при этом из конструкции пару металлов с низкой надежностью (алюминий – золото). Присоединение внутренних выводов к алюминиевой металлизации возможно термокомпрессионной, ультразвуковой и термозвуковой микросваркой.

Мощные транзисторы в металлостеклянных корпусах содержат золото в виде покрытий кол-

28

лекторной или лицевой металлизации отдельных де- |

термоциклированию и механической прочно- |

||||

талей корпуса (траверсы, компенсаторы и т. д.). Раз- |

стью. |

|

|

||

меры кристаллов мощных транзисторов, как правило, |

Для крепления элементов ИС применяются |

||||

более 1,5 1,5 мм, с ними достаточно удобно рабо- |

проводящие эпоксидные клеи с серебряным на- |

||||

тать в процессе загрузки в кассету перед пайкой. Кас- |

полнителем, вулканизирующиеся в течение ко- |

||||

сетная сборка мощных транзисторов в защитной вос- |

роткого времени при температуре не |

выше |

|||

становительной среде широко используется в произ- |

150 °С. Эти клеи обеспечивают высокую меха- |

||||

водстве. |

|

|

ническую и термоциклическую прочность со- |

||

Пайка кристаллов мощных транзисторов на мяг- |

единений. Основным недостатком проводящих |

||||

кий припой более предпочтительна, нежели эвтекти- |

клеев с серебряным наполнителем является ми- |

||||

ческая контактно-реактивная, так как в жестких эв- |

грация серебра, если между клеевой прослойкой |

||||

тектических швах в случае пайки кристаллов боль- |

и каким-либо расположенным вблизи проводни- |

||||

ших размеров могут возникать внутренние напряже- |

ком имеется разность потенциалов. Ионы сереб- |

||||

ния, приводящие к разрушению кристалла. В паяных |

ра в таких условиях мигрируют в направлении |

||||

соединениях кристаллов, образованных мягкими |

катода (проводника), создавая проводящие мос- |

||||

припоями, внутренние напряжения частично релак- |

тики. Подавить это явление можно заменив се- |

||||

сируются и разрушения кристаллов даже при цикли- |

ребро золотом или сплавом серебро – палладий. |

||||

ческих испытаниях не наблюдаются. |

|

Разработана технология для посадки кри- |

|||

|

|

|

сталлов размером более 1,6 |

1,6 мм с помощью |

|

2.2. Присоединение кристаллов к корпусам с по- |

клея ВК-32-200 в условиях автоматизированной |

||||

мощью клея |

|

|

сборки. При посадке кристаллов на клей ВК-32- |

||

|

|

|

200 необходимо учитывать следующее: |

|

|

В электронной промышленности для присоеди- |

– клей должен выдавливаться из-под кри- |

||||

нения плат к |

основаниям клейкой |

разработан |

сталла по всему периметру; |

|

|

ОСТ ГО 029.004 Ред. 1-73. Для крепления СВЧ мик- |

– непараллельность плоскостей присоеди- |

||||

росхем к основанию корпуса и микросборок исполь- |

нения кристалла и контактной площадки не |

||||

зуют теплопроводящие изолирующие клеи марок ВК- |

должна превышать 0,05 мм (между гранями); |

||||

9, |

КВК-68, |

К-400, |

– максимальный размер |

отпечатка |

должен |

МК-400, Д-9 и другие. Для монтажа СВЧ микросхем |

соответствовать образованию буртика клея, вы- |

||||

к основанию корпуса и микросборок разработан клей |

сота которого не должна превышать 50 % тол- |

||||

марки ТКЛ-2, обладающий достаточной стойкостью к |

щины кристалла; |

|

|

||

|

29 |

|

30 |

|

|

– размер отпечатка клея должен быть больше размера кристалла не менее чем на 0,15 мм на каждой стороне.

Посадку кристалла можно осуществлять на установке ЭМ-438М. Перед посадкой на керамическую подложку кристаллодержатель предварительно нагревается в течение 30 с при температуре 100 10 °С. Для всех типоразмеров кристаллов время присоединения составляло 0,6 с, время вибрации – 0,2 с, причем вибрация включается через 0,1 с, после опускания инструмента. Затем осуществляется полимеризация готового клеевого соединения в следующих ре-

жимах: |

Т = |

60 °С – 0,5 ч, |

Т = |

80 °С – 0,5 ч, |

Т = |

180 10 |

°С – 2 ч. |

|

|

|

|

Оптимальные режимы дозирования и посадки |

|||||

кристаллов |

размерами |

1,6 |

1,6, 2,5 3,5 |

и |

|

5,2 5,8 |

мм приведены в табл. 2.1. |

|

|||

Таблица 2.1

Оптимальные режимы дозирования клея ВК-32- 200 и присоединения кристаллов

|

|

Режим до- |

Режим присоедине- |

|||

|

|

зирования |

||||

Размер |

|

ния на ЭМ-438М |

||||

Кристал- |

на УДП-1 |

|||||

кри- |

|

|

||||

лодержа- |

|

|

|

темпера- |

||

сталла, |

|

масса |

давление |

|||

тель |

|

тура сто- |

||||

мм |

η, c |

дозы, |

инстру- |

|||

|

лика, |

|||||

|

|

|

мг |

мента, Н |

||

|

|

|

Т 10 ºС |

|||

|

|

|

|

|

||

2,5 |

Керамика |

0,0 |

0,37 |

5,0 |

100 |

|

3,5 |

6 |

|

|

|

||

|

|

|

|

|||

5,2 |

Керамика |

0,0 |

0,52 |

– |

– |

5,8 |

|

8 |

|

|

|

5,2 |

Керамика |

0,1 |

2,2 |

6,0 |

100 |

5,8 |

|

6 |

|

|

|

При термокомпрессионной разварке выводов на кристалл, посаженный на клей ВК-32-200, прочность клеевого соединения снижается всего на 50 %, т. е. не ниже прочности, требуемой технологическим процессом.

Максимальная прочность клеевого соединения будет в том случае, если вся его поверхность будет полностью смочена клеящим веществом. На практике полностью заполнить клеем все неровности поверхности не удается. Этому препятствует воздух, уплотняемый в замкнутом пространстве в неровностях: его давление уравновешивается внешним давлением, что препятствует проникновению клея в глубь неровностей.

Глубину заполнения клеем неровностей поверхности, имеющих коническую форму, можно определить по формуле

h H 1 |

PH |

2 |

|

PH |

|

, |

|

P |

|

P |

|

P |

|||

|

|

|

|

|

|||

где Н – средняя глубина норы; Р – внешнее давление;

РH – начальное давление воздуха в порах; – поверхностное натяжение на межфазной границе клей – воздух.

2.3. Пайка стеклом

31