3565

.pdfвых изделий.

Авторами данной работы исследовались следующие покрытия: никель химический, сплавы никель – олово с органической добавкой ОС-20 и серебро гальваническое. В качестве припоев использовали ПОС40, ПОС61 и ПСр2.5, наиболее распространенные в технологии производства полупроводниковых ИЭТ.

Основной трудностью сборочных операций по серебряному покрытию является наличие на поверхности сульфидной пленки Ag2S. Анализ существующих методов очистки серебряных покрытий (механических, химических и электрохимических) показал, что они характеризуются высокой трудоемкостью при низкой эффективности.

Исследования показали, что наиболее эффективным способом подготовки к сборочным операциям оснований корпусов с серебряным покрытием является их отжиг в кислороде при температуре 300 °С в течение 30 мин.

Микроструктурным и рентгеноспектральным микроанализом установлено, что после отжига с поверхности покрытия удаляется сульфидная пленка Ag2S и образуется оксидная пленка Ag2О толщиной 500 – 600 Å, она обеспечивает необходимое растекание припоев на основе олова и свинца при пайке.

Исследования смачивания и растекания припоев по Ni – Sn с добавкой ОС-20 показали, что припои (ПОС40, ПОС61 и ПСр2.5) хорошо растекаются по данному покрытию. Добавка ОС-20 в составе покрытия Ni – Sn играет роль поверхностно-активного ве-

щества, а при температуре пайки выполняет в некоторой степени роль флюса, тем самым, способствуя лучшему смачиванию и растеканию припоев по покрытиям кристалла и основания корпуса. Внешний вид такого растекания проанализирован с помощью снимков, полученных на растровом электронном микроскопе. Коэффициенты растекания К определяли по формуле К = Sp/So (ГОСТ 9.302-79), где: Sp – площадь, занятая припоем после расплавления и растекания; So – площадь, занятая дозой припоя в исходном состоянии. Исследуемая навеска припоя имеет диаметр 8 мм и толщину 0,3 мм.

В табл. 5.1 приведены данные измерений коэффициентов растекания припоев по покрытиям кристалла и основания корпуса. Для экспериментов использовали по 10 навесок припоя каждой марки.

Для исследования влияния качества паяных соединений кристалла с основанием корпуса на электрические параметры транзисторов типа КТ8232А1 пайку проводили в водороде и в вакууме при оптимальных режимах. При пайке использовали припои ПОС40 в форме двух шариков диаметром 1,1 мм, располагаемых у верхней кромки кристалла, и ПСр2.5 – в форме фольги толщиной 0,2 мм, размещаемой между кристаллом и основанием корпуса. Паяемую поверхность основания корпуса КТ-43-1В использовали в двух вариантах: с канавками и без канавок.

На транзисторах, прошедших все техноло-

153

гические испытания, замеряли следующие электрические параметры: обратный ток в коллекторе – эмитте-

ре Iкэо (при Uкэ = 250 и 300 В); обратный ток в эмитте- ре-базе Iэбо; напряжение насыщения в коллекторе –

эмиттере Uкэн; напряжение насыщения в базеэмиттере Uбэн; прямое напряжение на диоде Uпр.д; граничное напряжение Uкэо гр. Анализ результатов измерений показал, что способы пайки кристалла к основанию корпуса практически не влияют на электрические параметры, так как все исследуемые приборы имели электрические параметры в пределах допустимых значений. Некоторые изменения параметров (ухудшение или улучшение), по всей видимости, связаны с процессами, происходящими в кристалле.

Определение теплового сопротивления кристалла с корпусом является одним из методов контроля качества изготовления полупроводниковых ИЭТ. Для оценки температуры нагрева кристалла в транзисторе КТ8232А1 был использован термочувствительный параметр Uпр.д (прямое напряжение на диоде). Проведены измерения прямого падения напряжения на диоде ΔUпр.д на приборах, пайку кристаллов Таблица 5.1

Растекание припоев по покрытиям кристалла и основания корпуса

Марка |

Тип покрытия |

Коэффициент |

||

припоя |

растекания, К |

|||

|

||||

ПОС40 |

Никель химический на ос- |

В |

среднем |

|

|

новании корпуса |

1,0 |

|

|

ПОС40 |

Серебро |

гальваническое |

От |

1,16 |

до |

|

|

на основании корпуса |

|

1,45 |

|

|

|

ПОС40 |

Серебро, |

напыленное |

на |

От |

1,06 |

до |

|

кристалле |

|

|

1,13 |

|

|

ПОС40 |

Сплав 35% Ni + 65% Sn на |

От |

1,06 |

до |

||

|

корпусе (кристалле) |

|

1,25 |

|

|

|

ПОС40 |

Сплав 50% Ni + 50% Sn на |

От |

1,06 |

до |

||

|

корпусе (кристалле) |

|

1,1 8 |

|

|

|

ПОС61 |

Никель химический на ос- |

В |

среднем |

|||

|

новании корпуса |

|

1,1 |

|

|

|

ПОС61 |

Серебро |

гальваническое |

От |

1,01 |

до |

|

|

на основании корпуса |

|

1,2 |

|

|

|

ПОС61 |

Серебро, |

напыленное |

на |

От |

0,77 |

до |

|

кристалле |

|

|

0,98 |

|

|

ПОС61 |

Сплав 35% Ni + 65% Sn на |

От |

1,08 |

до |

||

|

корпусе (кристалле) |

|

1,20 |

|

|

|

ПОС61 |

Сплав 50% Ni + 50% Sn на |

От |

1,0 |

до |

||

|

корпусе (кристалле) |

|

1,18 |

|

|

|

ПСр2,5 |

Никель химический на ос- |

В |

среднем |

|||

|

новании корпуса |

|

1,1 |

|

|

|

ПСр2,5 |

Серебро |

гальваническое |

В |

среднем |

||

|

на основании корпуса |

|

1,0 |

|

|

|

ПСр2,5 |

Серебро, |

напыленное |

на |

От |

1,11 |

до |

|

кристалле |

|

|

1,17 |

|

|

в которых осуществляли различными способами. Характеристику зависимости ΔUпр.д определяли экспериментально при различных температурах. Кривизна снижения напряжения S составила

S = |

U пр.д |

= l,95 mU/°C, |

|

Т |

|||

|

|

155

где ΔT – температура перегрева кристалла.

Площадь напайки кристалла к основанию корпуса анализировали с помощью рентгенограмм.

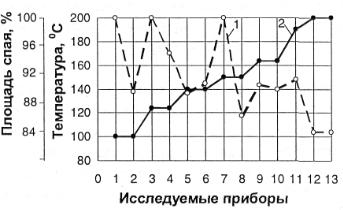

На рис. 5.4 показана зависимость температуры нагрева кристаллов от площади спая кристалла с основанием корпуса.

Рис. 5.4. Зависимость температуры нагрева кристаллов транзисторов КТ232А1 от площади спая кристалла с корпусом: 1 – площадь спая; 2 – температура кристалла

Четкой зависимости температуры нагрева кристалла от площади спая не обнаружено. Анализ рентгенограмм показал, что качество паяных соединений кристаллов с основаниями корпусов зависит от способов пайки. Установлено, что непропаи в паяных швах, полученных при одних и тех же режимах, могут быть на различных участках: в центре кристалла, по углам, периметру и т. п.

Оценку качества пайки кристалла к основанию

156

корпуса целесообразно осуществлять путем замера теплового сопротивления с одновременным анализом рентгенограмм паяных швов исследуемых приборов. Это необходимо проводить при отработке новой технологии пайки кристаллов к основаниям корпусов и установлении критериев оценки для серийного производства полупроводниковых приборов.

5.4. Ультразвуковая сварка внутренних выводов

Для монтажа соединений между кристаллом и траверсой корпуса СПП применяется в основном алюминиевая проволока диаметром свыше 0,25 мм. Наиболее важными механическими свойствами привариваемой проволоки являются прочность и относительное удлинение. Для стабилизации свойств проволоку подвергают отжигу перед монтажом. Целью отжига являются снижение механической прочности и повышение пластичности проволоки.

Анализ способов присоединения внутренних выводов в СПП показал, что наиболее перспективным является УЗС. Качество соединений при УЗС определяется следующими факторами:

–материалом и конструкцией сварочного инструмента;

–физико-механическими свойствами и состоянием поверхности соединяемых элементов;

–режимами сварки;

157

– физико-химическими процессами, протекаю- |

10. Время осаждения покрытия толщиной 4 мкм |

||||

щими в контакте соединяемых металлов. |

составляло 40 – 50 мин при температуре раство- |

||||

При изготовлении корпусов СПП используют |

ра 82 – 85 °С. |

|

|

|

|

холоднокатаную листовую медь. На поверхности та- |

Серебряное покрытие получали из электро- |

||||

ких листов присутствует наклепанный слой. Предел |

лита, |

состоящего |

из: |

AgCl |

(40 г/л); |

прочности меди разных марок составляет 220 – |

K4[Fe(CN6)]3H2O (200 г/л); К2СО3 (20 г/л). В ка- |

||||

260 МПа, предел текучести 40 – 60 МПа, относитель- |

честве анодов использовали пластины из чистого |

||||

ное удлинение 46 – 40 %. В результате холодной пла- |

серебра. Режимы осаждения: Iк = 1 – 1.5 А/дм2, |

||||

стической деформации медь наклепывается, и при |

температура электролита 50 °С, время |

10 мин |

|||

высокой степени деформации предел прочности дос- |

(для покрытия толщиной 6 мкм). После осажде- |

||||

тигает 400 – 450 МПа при одновременном снижении |

ния покрытий образцы отмывали в дистиллиро- |

||||

относительного удлинения до 2 – 4 %. |

ванной воде. |

|

|

|

|

В процессе отжига в деформированной меди, как |

В целях изучения влияния пайки кристаллов |

||||

и в других металлах, происходят возврат и рекри- |

на свойства покрытий проводили отжиг корпу- |

||||

сталлизация. Рекристаллизация сильно деформиро- |

сов с покрытиями в вакууме при режимах пайки |

||||

ванной технической меди начинается при 200 – |

кристаллов (Т = 320 °С). С помощью микротвер- |

||||

230 °С, что соответствует 0,18 – 0,21 Тпл. При отжиге |

домера ПМТ-3 исследована микротвердость |

||||

рекристаллизация происходит также и в покрытиях, |

медного корпуса и корпуса с покрытиями. Уста- |

||||

нанесенных на медную основу. В результате рекри- |

новлено, что микротвердость покрытий после |

||||

сталлизации зернистая структура после завершения |

отжига более стабильна; уменьшается интервал |

||||

процесса осаждения изменяется. |

между микротвердостью серебряного покрытия с |

||||

Для исследований покрытия (никель химиче- |

подслоем никеля на полированной и неполиро- |

||||

ский, серебро гальваническое и серебро гальваниче- |

ванной основе, который был достаточно велик до |

||||

ское с подслоем химического никеля) наносили на |

отжига. Снижение микротвердости покрытий на |

||||

медные основания корпусов без полирования и с |

полированной основе вызвано снятием накле- |

||||

предварительным электрохимическим полированием |

панного слоя с поверхности, что подтверждается |

||||

поверхности. |

экспериментально измерением |

микротвердости |

|||

Химическое никелирование осуществляли из |

пластин из меди без полирования и с предвари- |

||||

раствора следующего состава (г/л): никель двухлори- |

тельным электрохимическим полированием по- |

||||

стый – 20; натрий фосфорноватистокислый – 25; ки- |

верхности. Снижение твердости покрытий после |

||||

слота аминоуксусная – 15; натрий уксуснокислый – |

отжига при режимах пайки кристаллов к основа- |

||||

158

ниям корпусов СПП обусловлено процессами рекристаллизации как в покрытиях, так и в материале основы (медного корпуса).

Исследования микротвердости серебряных и никелевых покрытий, нанесенных на медные основания корпусов, показали, что их микротвердость как после нанесения, так и после отжига при температуре, соответствующей режиму пайки кристаллов к основаниям корпусов, зависит в основном от физикомеханических свойств металла основы (корпуса).

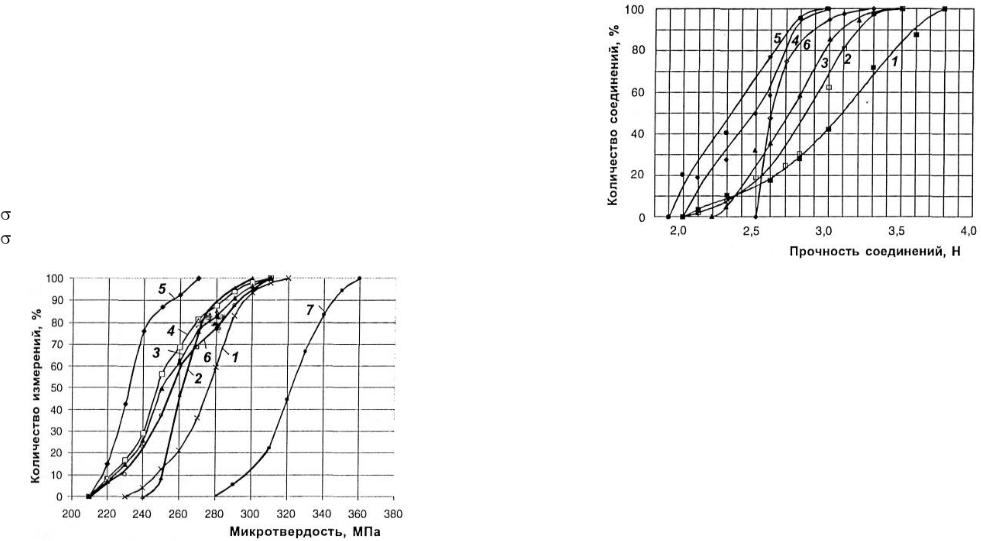

Проведены исследования по свариваемости алюминиевой проволоки марки АОЦПоМ диаметром 0,25 мм с корпусами, покрытыми серебром гальваническим на меди (рис. 5.5, а) и серебром гальваническим с подслоем химического никеля (рис. 5.5, б). Разваривали соединения ультразвуковой сваркой, используя установку У-153 на оптимальных режимах: сжимающее усилие Q = 250 сН; мощность УЗгенератора W – 5,8 делений лимба на установке; время сварки η = 50 мс. Прочность соединений определяли механическим натяжением проволоки до разрушения с одновременным анализом характера разрушений. Результаты измерений представлены на рис. 5.5. Как видно из этого рисунка, прочность соединений алюминиевой проволоки с покрытием гальваническим серебром с подслоем химического никеля выше, чем с покрытием, нанесенным непосредственно на медь. Прочность соединений на покрытиях с предварительным электрохимическим полированием поверхности выше, чем на неполированных. Полирование поверхности улучшает адгезию покрытий к мед-

ной основе и, как следствие, прочность соединений. Это подтверждается анализом характера разрушений. На полированных образцах разрушение соединений происходит по проволоке, на неполированных наблюдаются отслоения проволоки от покрытий. Это связано, по-видимому, с тем, что шероховатость покрытий на полированной медной основе меньше, что создает благоприятные условия для протекания начального этапа образования ультразвукового соединения.

а)

б)

Рис. 5.5. Интегральное распределение прочности сварных соединений алюминиевой проволоки марки АОЦПоМ с покрытиями корпусов СПП после отжига в вакууме: 1 и 2 – покрытия, нанесенные соответственно на корпуса без полирования и с предварительным электрохимическим полированием поверхности

Меньшая шероховатость и большая пластичность покрытий облегчают деформацию микровыступов, увеличивают фактическую площадь физического контакта, что и повышает прочность соединений.

Как было отмечено, при формировании качественных соединений необходимо учитывать прочность и относительное удлинение привариваемой проволоки. Следует отметить, что эти свойства могут изменяться в довольно широких пределах для каждой партии и даже для отдельных катушек одной партии проволоки.

Механические свойства проволоки влияют не только на прочность соединений, но и на надежность контактов и полупроводниковых приборов в целом.

Например, прочность алюминиевой проволоки нарушает целостность оксида SiO2 под сварным контактом. Известно, что после ультразвуковой сварки изменяется сопротивление между проволочным выводом и подложкой, т. е. через пленку SiO2. В приборах, в которых используется проволока с высокой прочностью на разрыв, сопротивление утечке значительно выше, чем при сварке приборов отожженной проволокой.

Для исследования механических свойств алюминиевой проволоки проводили ее отжиг в вакууме в течение 5 мин при температурах (± 10°): 300; 350; 400; 450; 500 °С. В таблице пред-

ставлены механические свойства алюминиевой проволоки марок А995 и АОЦПоМ (отжиг при Т= 200 – 220 °С) диаметром 0,25 мм.

С помощью микротвердомера ПМТ-3 исследована микротвердость алюминиевой проволоки. На рис. 5.6 показано интегральное распределение микротвердости алюминиевой проволоки в зависимости от температуры отжига. Как видно из табл. 5.2 и рис. 5.6, с увеличением температуры отжига проволока становится более пластичной.

Для оценки влияния механических свойств проволоки на качество сварных соединений, выполненных УЗС, использовали алюминиевую проволоку марок А995 и АОЦПоМ диаметром 0,25 мм. Для испытаний было разварено по 60 соединений внахлестку на кристалле и корпусе диода Шотки в корпусе ТО-

161

220. Разварку выводов проводили УЗС (установка У-

153) на режимах, обеспечивающих получение максимальной прочности соединений.

Таблица 5.2 Механические свойства алюминиевой проволоки

|

|

Марка проволоки |

|

||||||

Напряжение, |

|

|

А995 |

|

|

|

|

||

В состоя- |

Температура отжига, °С |

|

|||||||

МПа |

АОЦПоМ |

||||||||

нии по- |

300 |

350 |

|

450 |

500 |

||||

|

|

400 |

|

||||||

|

ставки |

|

|

||||||

|

|

|

|

|

|

|

|

||

т |

52,1 |

38,5 |

36,6 |

34,75 |

29,4 |

28,65 |

31,32 |

||

в |

120,4 |

89 |

84,6 |

|

80,3 |

67,5 |

65,8 |

71 |

|

Рис. 5.6. Интегральное распределение микротвердости алюминиевой проволоки марок А995 и АОЦПоМ в зависимости от температуры отжига: 1 –

300; 2 – 350; 3 – 400; 4 – 450; 5 – 500 °С; 6 – АОЦПоМ (отжиг при Т = 200

162

– 220 °С); 7 – проволока А995 неотожженная (в состоянии поставки)

Рис. 5.7. Интегральное распределение прочности сварных соединений алюминиевой проволоки марки А995 с никелевой металлизацией корпусов СПП в зависимости от температуры отжига проволоки: 1-300; 2 – 350; 3 – 400; 4 – 450; 5 – 500 °С; б – проволока АОЦПоМ, отожженная при температуре 200 – 220 °С

Прочность сварных соединений определяли натяжением вывода до разрушения соединений с последующим анализом характера разрушения данных соединений.

По результатам испытаний построено интегральное распределение прочности сварных соединений в зависимости от температуры отжига проволоки, представленное на рис. 5.7. Анализ разрушений сварных соединений показал, что

163

большинство соединений разрушаются по проволоке. |

СПП от температуры отжига проволоки. |

|||

На некоторых образцах наблюдался отрыв соедине- |

|

|||

ний в зоне перехода проволоки в сварное соединение. |

|

|||

Отслоение сварных соединений происходило в ос- |

|

|||

новном на кристалле. Максимальную прочность |

|

|||

имеют соединения, разваренные проволокой, ото- |

|

|||

жженной при температуре 300 °С. Следует отметить, |

|

|||

что соединения, разваренные данной проволокой, |

|

|||

имеют существенный разброс по прочности. С увели- |

|

|||

чением температуры отжига проволоки разброс зна- |

|

|||

чений прочности соединений уменьшается. Наи- |

|

|||

большая стабильность прочности сварных соедине- |

|

|||

ний наблюдается при температуре отжига 200 – |

|

|||

220 °С проволоки марки АОЦПоМ. |

|

|

||

Таким образом, исследования микротвердости |

|

|||

серебряных покрытий, нанесенных на медные осно- |

|

|||

вания корпусов, показали, что микротвердость по- |

|

|||

крытий как после нанесения, так и после отжига при |

|

|||

температуре, соответствующей режиму пайки кри- |

|

|||

сталлов к основаниям корпусов, зависит от механиче- |

|

|||

ских свойств металла основы (корпуса). Эксперимен- |

|

|||

тальными |

исследованиями |

определена |

прочность |

|

сварных соединений алюминиевой проволоки марки |

|

|||

АОЦПоМ диаметром 0,25 мм с покрытиями корпусов |

|

|||

СПП после отжига покрытий в вакууме. |

|

|

||

При исследовании механических свойств (ζт, ζв и |

|

|||

микротвердости) алюминиевой проволоки при раз- |

|

|||

личных температурах отжига установлена зависи- |

|

|||

мость прочности сварных соединений алюминиевой |

|

|||

проволоки |

марок А995 и |

АОЦПоМ |

диаметром |

|

0,25 мм с никелевой металлизацией траверс корпусов

164

6. Контроль микросоединений и изделий электронной техники

Для отраслей промышленности, занимающихся изготовлением ИЭТ, одним из наиболее важных вопросов является обеспечение высокого качества и надежности проволочного монтажа, так как в настоящее время от 35 до 60 % отказов приборов связано с низким качеством присоединения и дефектами внутренних выводов. Поэтому при разработках технологических процессов и оборудования для монтажа внутренних выводов очень важно в зависимости от применяемого метода сборки правильно выбрать необходимые методы управления процессом микросварки и контроля полученных соединений.

Следует отметить, что в последние годы технология и оборудование для монтажа межсоединений значительно усовершенствованы, однако получение надежных микросоединений на высокопроизводительном оборудовании является по-прежнему важной задачей.

6.1. Некоторые особенности контроля качества микросоединений

Основным критерием качества микросоединений является их прочность. При разработке технологии сборочных операций стремятся к тому, чтобы прочность микросоединений составляла не менее 30 % от прочности присоединяемого вывода. В массовом производстве полупроводниковых приборов и инте-

165

гральных микросхем невозможно проанализировать каждое соединение и убедиться в его прочности. Создать гарантированное прочное микросоединение при высокой производительности сборочных процессов можно путем выявления и устранения всех факторов, отрицательно влияющих на качество контактов. Следует отметить, что в технологии производства ИЭТ единые критерии оценки качества микросоединений пока отсутствуют. В каждом конкретном случае выбираются свои технические средства и схемы испытаний, методика обработки и анализ качества микросоединений.

Во многих случаях испытания надежности микросоединений в ИЭТ строятся на исследовании механизма отказов, т. е. вместо длительных испытаний или параллельно с ними проводятся небольшие по объему ускоренные испытания при жестких режимах. Одним из распространенных методов контроля качества микросоединений является испытание проволочных соединений на растяжение.

При контроле прочности микросоединений статическими и динамическими испытаниями необходимо учитывать расположение контактных площадок на разных уровнях. Установлено, что при испытаниях на растяжение важную роль играет угол отрыва проволочной перемычки, так как при малых углах измеренная прочность сварного соединения оказывается в несколько раз меньше действительной величины.

166

Эффективным способом обеспечения качества и надежности межсоединений является оптимизация режимов монтажа, а также контроль, прогнозирование качества сварки и управление технологическим процессом. Обязательным этапом выполнения работ по оптимизации является математическое описание сварочных процессов и статистический анализ распределений межсоединений по прочности с учетом конкретного вида разрушений. При использовании математических моделей для оценки качества микросоединений необходимо учитывать следующие факторы: нестабильность сечения микропроволоки, изменение толщины пленочной металлизации на кристалле и корпусе для разных приборов одной и той же партии.

Из неразрушающих методов контроля следует отметить следующие: обдув струей газа под давлением, ультразвуковой резонансный контроль микросварных соединений, электромагнитный метод, контроль качества микросоединений по тепловым параметрам зоны соединения. Некоторые из дефектов (отклонение геометрических размеров микросварных соединений, плохое совмещение проволоки с контактными площадками кристалла или корпуса, чрезмерное натяжение или провисание проволоки) можно обнаружить визуальным контролем с помощью микроскопов.

6.2. Характерные дефекты внешнего вида микросоединений

Известно, что качество микросварных соединений, выполненных на оптимальных режимах, можно с большой достоверностью оценить визуальным контролем под микроскопом. При микросварке давлением проволочных выводов прочность микросоединений зависит от величины деформации проволоки. Величина деформации проволоки является обобщенной характеристикой режимов сборочных процессов: температуры, давления и времени сварки.

Перечень контрольно-измерительных операций в технологическом процессе монтажа проволочных выводов представлен в табл. 6.1.

Таблица 6.1

Контрольно-измерительные операции в технологическом процессе монтажа проволоч-

ных выводов интегральных схем

|

Требования к контролируе- |

Средст- |

Объ- |

|

|

мым и измеряемым парамет- |

ва кон- |

||

|

ем |

|||

Операция |

|

рам |

троля и |

|

|

вы- |

|||

|

|

|

измере- |

|

|

|

|

борки |

|

|

|

|

ния |

|

|

|

|

|

|

1 |

|

2 |

3 |

4 |

1. Кон- |

Изделие бракуют, если: про- |

Визу- |

100 % |

|

троль де- |

волочный вывод, приварен- |

ально, |

|

|

фектов |

ный к контактной площадке, |

микро- |

|

|

сварных |

|

|||

проходит над другой кон- |

скоп |

|

||

соединений |

|

|||

тактной площадкой; рас- |

ММУ-3 |

|

||

на кри- |

|

|||

стояние |

|

|

|

|

сталле |

167 |

|

|

|

|

|

|

||

Продолжение Таблицы 6.1