3565

.pdf

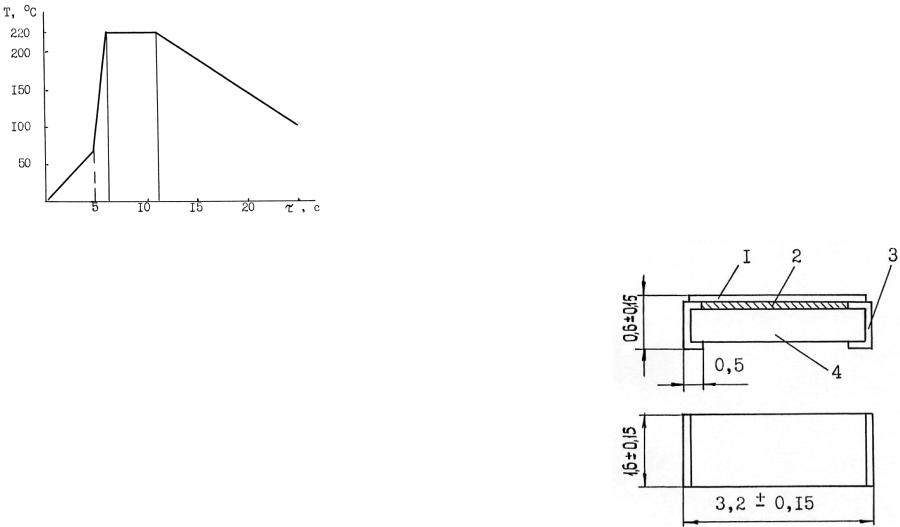

Рис. 8.4. Температурно-временной режим для ПВП

Поэтому в каждом конкретном случае конструктор и технолог должны выбирать оптимальную плотность монтажа компонентов на КП, при которой осуществляется попадание припоя на каждый требуемый участок платы.

8.3. Корпуса для поверхностного монтажа

Корпуса для поверхностного монтажа примерно вдвое меньше своих аналогов, монтируемых в отверстия. В настоящее время за рубежом насчитывается более 25000 типономиналов в исполнении, пригодном для поверхностного монтажа, и все основные производители приспособили свои сборочные линии для установки таких корпусов. Большое разнообразие компонентов нуждается в стандартизации размеров корпусов, топологии контактных площадок и коммутации.

Разработка корпусов для навесных компонентов приблизилась к такой стадии, когда ее роль становится столь же важной, как и разработка самих компонентов. Существует большой набор корпусов для поверхностного монтажа, в которых устанавливают активные и пассивные компоненты, микросхемы, БИС, СБИС и микросборки.

Существующую классификацию корпусов можно разделить на еле дующие основные группы:

214

1.Простые корпуса для пассивных компонентов.

2.Сложные корпуса для многовыводных полупроводниковых приборов.

3.Различные нестандартные корпуса неправильной формы, на пример, индуктивностей и переключателей.

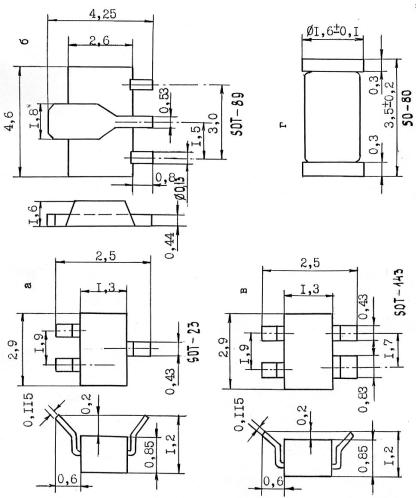

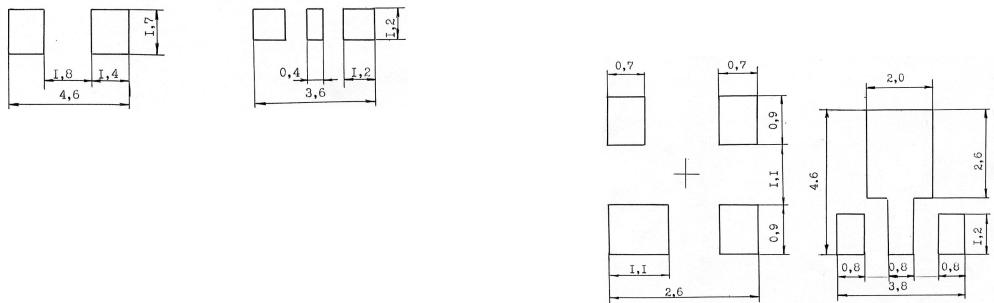

Существуют также другие типы конструкций корпусов, например, корпус для ИС с четырехсторонней разводкой выводов. Распространенным типом простого корпуса является безвыводной корпус прямоугольной формы (чип),применяемый для поверхностного монтажа пассивных компонентов резисторов и конденсаторов

(рис. 8.5)

Рис. 8.5. Конструкция и габаритные размеры прямоугольных чипов:1 – защитное покрытие; 2 – резистивный слой; 3 – контактная поверхность; 4 – керамическое основание

При монтаже прямоугольных чипов необходимо особое внимание уделять вопросам лайки на коммутационные платы. При этом очень важно выбрать топологию контактных площадок, которая, в основном, зависит от

215216

метода пайки, т. е. применяется ли пайка волной припоя или расплавлением дозированного припоя.

К сложным корпусам относятся: транзисторный миникорпус, интегральная схема в миникорпусе, пластмассовый кристаллоноситель с выводами, безвыводные керамические кристаллоносители и кристаллоносители с выводами.

Транзисторные миникорпуса типа SOT (рис. 8.6) применяются для корпусирования дискретных полупроводниковых приборов. К ним относятся корпуса ТО-236 (называемые также SOT-23) и ТО-243 (SОТ-89). Применение того или другого типа корпуса обусловлено мощностью, рассеиваемой прибором и размером полупроводникового кристалла. ТО-236 применяется для корпусирования кристаллов, имеющих площадь около 20 мм2, с рассеиваемой мощностью 200 мВт при 25 °С. Корпус ТО-243 рассчитан на кристаллы площадью около 40 мм2 при рассеивающей мощности до 500 мВт при 25 °С.

При соответствующей доработке подобных корпусов возможно повышение уровня рассеиваемой мощности, что обеспечивает помещение в такие корпуса для поверхностного монтажа мощные приборы, как, например, переключающее транзисторы и выпрямители без каких-либо особых изменений конструкции платы с целью улучшения ее теплоотвода.

Дискретные приборы в корпусах, предназначенных для ТПМК, могут быть установлены на печатной плате или подложке ГИС. Конструкция приборов рассчитана на групповые методы пайки, например, волной или расплавлением дозированного количества припоя. Внешний вид таких корпусов показан на рис. 8.6.

Рис. 8.6. Габаритные и присоединительные размеры корпусов в пластмассовой (а, б, в) и стеклянной (г) оболочках

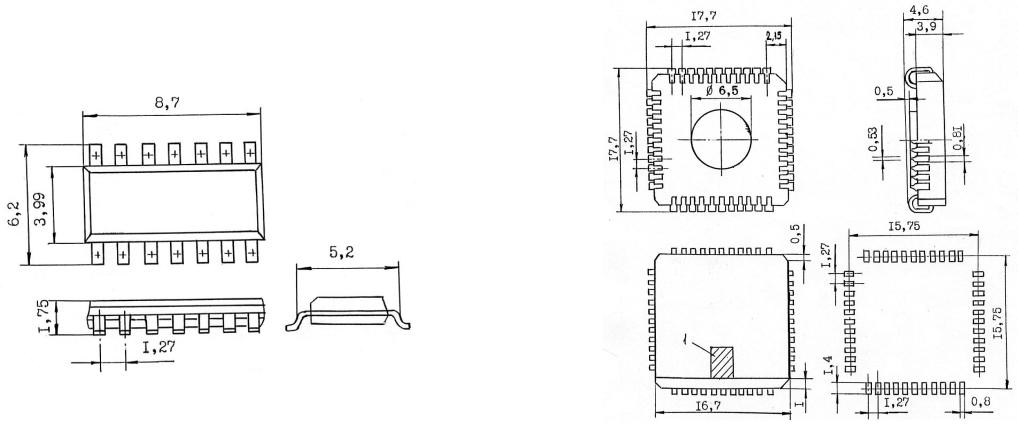

Технология монтажа на поверхность и соответствующие микрокорпуса для ИС появились в промышленности Швейцарии в конце 60-х годов как средство миниатюризации электронных схем для часов. ИС в миникорпусе типа SO/SOL напоминает уменьшенный вариант

традиционного корпуса с двухрядным, расположением ленточных выводов (типа DIP). Как правило, миникорпуса поставляются в 8-, 14- и 16-выводном исполнении, при этом выводы расположены с шагом 1,27 мм (рис. 8.7).

Рис. 8.7. Корпус интегральной схемы типа SO (указаны максимальные размеры, мм)

В таких корпусах выпускается большинство типов ИС как малой, так и средней степени интеграции, включая стандартные промышленные аналоговые и цифровые схемы.

Ряд зарубежных фирм, в частности, Philips, выпускают корпуса типа SO с 40 и даже 56 выводами с шагом 0,762 мм.

Пластмассовые кристаллоносители с выводами представляют собой квадратные или прямоугольные корпуса. Они имеют выводы, расположенные по четырем сторонам, чаще всего с шагом 1,27 мм (для некоторых приборов это расстояние может составлять 0,635 или 0,508 мм). Пластмассовые кристаллоносители имеют от 18 до 84 выводов. Корпус этого типа с 44 выводами представлен на рис. 8.8.

218

Рис. 8.8. Конструкция, габаритные и посадочные размеры 44-выводного пластмассового кристаллоносителя типа А: 1 – зона маркировки на верхней поверхности

Примечание: Указаны максимальные размеры, мм

Конструкции корпусов с числом выводов до 52 имеют, как правило, гибкие J-образные выводы, загибаемые под корпус при монтаже. Такая конфигурация выводов удобна для массового производства, т. к. исключает повреждения корпуса при работе с ним и обеспечивает возможность автоматизации монтажа.

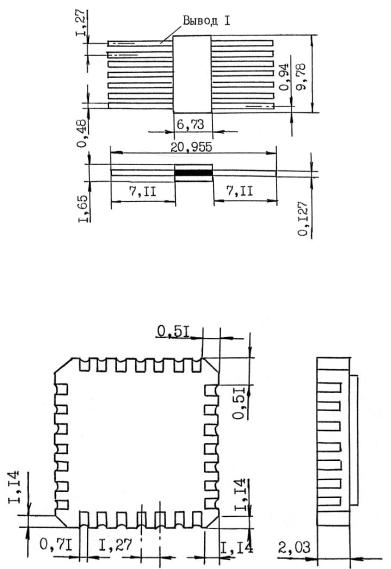

За рубежом, особенно в США, широко используются керамические кристаллоносители (рис. 8.9) Эти кор-

219

пуса выпускаются с лужеными выводами (стандарт) и золочеными (по заказу).

Рис. 8.9. Конструкция и габаритные размеры корпуса ИС типа Flat Pack

Примечание: Указаны максимальные размеры, мм

Рис. 8.10. Конструкция, габаритные и присоединительные размеры стандартных керамических кристаллоносителей фирмы JEDEC

Примечание: Указаны максимальные размеры, мм

220

Наиболее распространенным: типом керамических корпусов для поверхностного монтажа является безвыводной керамический крис-таллоноситель (рис. 8.10). Корпус состоит из металлизированного керамического основания и металлической крышки. Его герметизация осуществляется с помощью золотооловянного припоя.

Безвыводные кристаллоносители имеют ряд положительных показателей. Они занимают площадь на плате в шесть раз меньше, а их масса в десять раз меньше обычных корпусов DIР. Индуктивность и сопротивление их существенно ниже, а сигнальные тракты короче, чем у DIP. Монтаж таких корпусов на платы осуществляется пайкой расплавлением дозированного припоя.

Керамические кристаллоносители с выводами обеспечивают согласование соединяемых элементов с разными ТКЛР. Основной их недостаток - более сложная конструкция, повышенная себестоимость изготовления (применяются вответственных изделиях, где стоимость не является основным критерием выбора компонента).

По прогнозам зарубежных специалистов, сверхмноговыводные изделия (при очень малом шаге выводов, около 0,254 мм) традиционными методами сборки и монтажа производить нецелесообразно. Для таких изделий рекомендовано использовать проводящие адгезивы или лазерную пайку расплавлением дозированного припоя.

8.4. Контактные площадки для поверхностного монтажа

При монтаже прямоугольных чипов особое внимание уделяют пайке на коммутационные платы. Качество паяных соединений во многом зависит от топологии контактных площадок. В свою очередь, как было отмечено в предыдущем разделе, топология контактных площадок определяет и способ пайки: волной припоя или расплавлением дозированного припоя. Необходимо также учи-

221

тывать в разработках материал выводных контактных площадок чипов. Например, для предотвращения выщелачивания серебра на контактных площадках чипа в процессе пайки рекомендуется предварительно покрывать их никелем, выполняющим роль защитного барьера при пайке. Технология фирмы

Мерcо/Electга использует слои материалов на контактных площадках чипов в следующей последовательности: серебро, никель, припой. При сборке отдается предпочтение луженым контактам перед нелужеными.

На рис. 8.11 представлены топологии контактных площадок для пайки резисторов и керамических конденсаторов в различные корпуса (фирма Signetics).

а) б)

Рис. 8.11. Размеры контактных площадок для поверхностного монтажа резисторов и многослойных керамических конденсаторов при различных способах пайки: а – расплавлением дозированного припоя; б – волной припоя

Примечание: габаритные размеры указаны для корпусов типа R/C1206

На рис. 8.12 показаны размеры контактных площадок для монтажа транзисторов.

Контактные площадки для посадки прибора должны иметь достаточную площадь. Например, фирма Philips рекомендует определенную конфигурацию контактных площадок

(рис. 8.13).

Таким образом, технология поверхностного монтажа компонентов обладает важнейшим критерием прогрессивности: обеспечивает миниатюризацию аппаратуры при одновре-

222

менном росте ее функциональной сложности. Изготовление устройств на ИС, размещенных в

корпусах для ТПМК,по сравнению с корпусами типа DIP имеет следующие показатели:

–стоимость устройства сокращается в 4 раза;

–объем уменьшается в 8 раз;

–масса уменьшается в 2 – 5 раз;

– площадь, занимаемая корпусами, уменьшается в 2 раза.

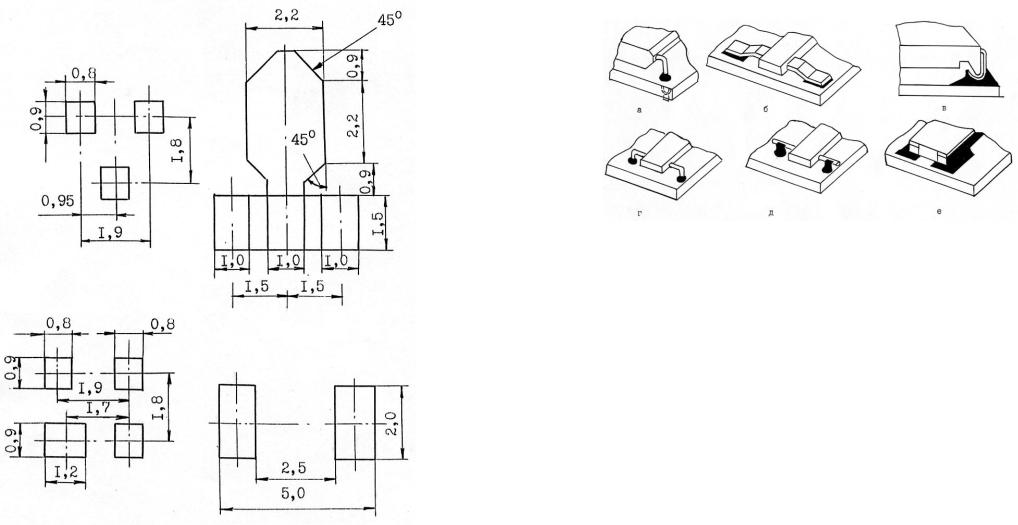

Следует отметить, что в ТПШ используются корпуса типа DIP (более малых размеров), а также специально разработанные конструкции, отличающиеся формой тела и расположением выводов (рис. 8.14). В некоторых вариантах корпусов вместо выводов используют выводные контактные площадки (рис. 8.14, е).

а) |

б) |

Рис. 8.12. Размеры контактных площадок для поверхностного монтажа транзисторов в корпуса при различных способах пайки: а – в корпусе SOT-23; б – в корпусе

223

SOT-143 (расплавление дозированного припоя); г – в корпусе SOT-89 при пайке волной припоя

Рис. 8.13. Топология и размеры контактных площадок для установки дискретных компанентов

В последние годы электронная промышленность США

224

лидирует в применении ТПМК в цифровой технике. Распределение корпусов американского производства по их пригодности к разновидностям монтажа показано в табл. 8.1.

Рис. 8.14. Форма выводов и выводных контактных площадок корпусов навесных компонентов: а – выводы для монтажа в сквозные отверстия; б – е – выводы и выводные контактные площадки для ТПМК

Таблица 8.1

Динамика изменения доли корпусов для ТПМК в общем, выпуске корпусов американского производства

Год |

Для монтажа в отвер- |

Для монтажа на по- |

|

стия, % |

верхности, % |

||

|

|||

|

|

|

|

1983 |

99 |

1 |

|

1984 |

95,7 |

2,5 |

|

1985 |

95,5 |

4,5 |

|

1986 |

88 |

12 |

|

1990 |

60 – 70 |

30 – 40 |

|

|

|

|

225

Список литературы |

ность: Учеб. пособие для приборостроит. спец. вузов. |

|||||

|

2-е изд., перераб. и доп. М.: Высш. шк., 1986. 464 с. |

|||||

1. Автоматизация технологического оборудования мик- |

12. |

Измерения и контроль в микроэлектронике / |

||||

роэлектроники: Учеб. пособие для вузов по приборостр. спец. / |

Н.Д. Дубовой, В.И. Осокин, А.С. Очков и др. М.: Высш. |

|||||

А.А. Сазонов, Р.В. Корнилов, Н.П. Кохан и др.; Под ред. |

шк., 1984. 267 с. |

|

|

|

|

|

А.А. Сазонова. М.: Высш. шк., 1991. 334 с. |

13. |

Колешко В.М. |

Ультразвуковая |

микросварка. |

||

2. Бушминский И.П. Изготовление элементов конструк- |

Минск: Наука и техника, 1977. 328 с. |

|

||||

ций СВЧ. Волноводы и волноводные устройства: Учеб. посо- |

14. |

Красулин Ю.Л., Назаров Г.В. Микросварка дав- |

||||

бие для вузов. М.: Высш. шк. 1974. 304 с. |

лением. М.: Машиностроение, 1976. 160 с. |

|

||||

3. Волков В.А. Сборка и герметизация микроэлектрон- |

15. |

Кузнецов Ю.А., Шилин В.А. Микросхемотехни- |

||||

ных устройств. М.: Радио и связь, 1982. 144 с. |

ка БИС на приборах с зарядовой связью. М.: Радио и |

|||||

4. Гелль П.П., Иванов-Есипович Н.К. Конструирование и |

связь, 1988. 160 с. |

|

|

|

|

|

микроминиатюризация радиоэлектронной аппаратуры: Учеб- |

16. |

Мазур А.И., Алехин В.П., Шоршоров М.Х. Про- |

||||

ник для вузов. Л.: Энергоатомиздат, Ленингр; отд-ние, 1984. |

цессы сварки и пайки в производстве полупроводнико- |

|||||

536 с. |

вых приборов. М.: Радио и связь, 1981. 224 с. |

|||||

5. Глудкин О.П., Густов А.Е. Устройства и методы фото- |

17. |

Минскер Ф.Е. Справочник сборщика микро- |

||||

метрического контроля в технологии производства ИС. М.: |

схем. М.: Высш.шк., 1992. 144 с. |

|

|

|||

Радио и связь, 1981. 112 с. |

18. |

Мэнгин Ч.Г., Макклелланд С. Технология по- |

||||

6. Глудкин О.П., Черняев В.Н. Технология испытания |

верхностного монтажа: Пер. с англ. М.: Мир, 1990. 276 с. |

|||||

микроэлементов радиоэлектронной аппаратуры и интеграль- |

19. |

Неразрушающий контроль элементов и узлов |

||||

ных микросхем: Учеб. пособие для вузов. М.: Энергия, 1980. |

радиоэлектронной |

аппаратуры |

/ Б.Е. Бердичевский, |

|||

360 с. |

Л.Г. Дубицкий, Г.М. Сушинцев, |

А.П. Агеев, Под ред. |

||||

7. Горлов М.И., Королев С.Ю. Физические основы на- |

Б.Е. Бердичевского. М.: Сов. радио, 1976. 296 с. |

|||||

дежности интегральных микросхем: Учеб. пособие. Воронеж: |

20. |

Полупроводниковые приборы: Учебник для ву- |

||||

Изд-во ВГУ, 1995. 200 с. |

зов / Н.Г. Тугов, Б.А. Глебов, Н.А. Чарыков; Под ред. |

|||||

8. Горлов М.И., Ануфриев Л.П., Бордюжа О.Л. Обеспе- |

В.А. Лабунцова. М.: Энергоатомиздат, 1990. 576 с. |

|||||

чение и повышение надежности полупроводниковых приборов |

21. |

Технология ЭВА, оборудование и автоматиза- |

||||

и интегральных схем в процессе серийного производства. |

ция: Учеб. пособие для студентов вузов специальности |

|||||

Минск: Изд-во «Интеграл», 1997. 390 с. |

«Конструирование и производство ЭВА» / В.Г. Алексеев, |

|||||

9. Гусев В.Г., Гусев Ю.М. Электроника: Учеб. пособие |

В.Н. Гриднев, Ю.И. Нестеров и др. М.: Высш. шк., 1984. |

|||||

для приборостроительных спец. вузов. 2-е изд., перераб. и доп. |

392 с. |

|

|

|

|

|

М.: Высш. шк., 1991. 622 с. |

22. |

Тилл У., Лаксон Дж. Интегральные схемы: Ма- |

||||

10. Ефимов И.Е., Козырь И.Я. Основы микроэлектрони- |

териалы, приборы, изготовление. Пер. с англ. М.: 1985. |

|||||

ки. Учеб. пособие для вузов. М.: Связь, 1975. 272 с. |

501 с. |

|

|

|

|

|

11. Ефимов И.Е., Козырь И.Я., Горбунов Ю.И. Микро- |

23. |

Ультразвуковая |

микросварка / |

А.А. Грачев, |

||

электроника, Физические и технологические основы, надеж- |

А.П. Кожевников, |

В.А. Лебига, А.А. Росеошинский. М.: |

||||

226 |

|

|

|

227 |

|

|

Энергия, 1977. 184 с.

24.Черняев В.Н. Физико-химические процессы в технологии РЭА: Учебник для вузов по специальности «Конструирование и производство РЭА». М.: Высш. шк., 1987. 376 с.

25.Яшин А.А. Конструирование микроблоков с общей герметизацией. М.: Радио и связь, 1985. 100 с.

26.Балашов Ю.С., Зенин В.В., Сегал Ю.Е. Сборочные операции и их контроль в микроэлектронике: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун.-т, 1999. 168 с.

27.Бокарев Д.И., Зенин В.В., Сегал Ю.Е. Ультразвуковая сварка внутренних выводов в силовых полупроводниковых

приборах // Техника машиностроения, 2002. № 5. С. 30-33.

Оглавление |

|

Введение........................................................................................................ |

6 |

1. Особенности изготовления полупроводниковых изделий |

|

электронной техники ............................................................................. |

8 |

1.1. Конструктивные элементы микроэлектронной аппаратуры ......... |

9 |

1.2. Термины и определения в производстве интегральных схем ..... |

14 |

2. Пайка кристаллов и плат к корпусам............................................... |

22 |

2.1. Пайка кристаллов полупроводниковых приборов и ИС |

|

к контактным площадкам корпусов .............................................. |

22 |

2.2. Присоединение кристаллов к корпусам с помощью клея............ |

30 |

2.3. Пайка стеклом .................................................................................. |

32 |

2.4. Пайка СВЧ - микрополосковых плат с основаниями |

|

корпусов РЭА .................................................................................. |

33 |

2.5. Контроль качества пайки кристаллов к корпусам ........................ |

37 |

3. Присоединение электродных выводов.............................................. |

40 |

3.1. Термокомпрессионная микросварка .............................................. |

40 |

3.2. Сварка давлением с косвенным импульсным нагревом |

|

(СКИН) ............................................................................................. |

45 |

3.3. Ультразвуковая микросварка ......................................................... |

46 |

3.4. Односторонняя контактная сварка................................................. |

46 |

3.5. Пайка электродных выводов .......................................................... |

48 |

3.6. Беспроволочные методы монтажа ................................................. |

49 |

3.7. Лучевые методы сварки и пайки .................................................... |

56 |

3.7.1. Сварка лазерным излучением .............................................. |

57 |

3.7.2. Лазерная пайка ...................................................................... |

58 |

3.7.3. Сварка и пайка излучением оптического диапазона.......... |

60 |

4. Влияние конструктивно – технологических факторов |

|

на качество микросоединений полупроводниковых изделий ...... |

62 |

4.1. Инструмент для сварки и пайки внутренних |

|

микросоединений ............................................................................ |

63 |

4.1.1. Технологические особенности изготовления |

|

инструмента .......................................................................... |

64 |

4.1.2. Влияние конструкции инструмента на качество |

|

микросоединений.................................................................. |

66 |

4.1.3. Схватывание инструмента с выводами при монтаже ........ |

69 |

4.2. Влияние пленочной металлизации контактных площадок |

|

на качество микросоединений ....................................................... |

71 |

3

4.2.1. Свариваемость алюминиевой металлизации |

|

6.2. Характерные дефекты внешнего вида микросоединений.......... |

167 |

контактных площадок кремниевых кристаллов |

|

6.3. Неразрушающие методы контроля качества микросоединений 170 |

|

с алюминиевой проволокой ................................................. |

74 |

6.3.1. Контроль геометрических размеров микросварных |

|

4.2.2. Микросварные соединения алюминиевой проволоки |

|

соединений (визуальный контроль) .................................. |

171 |

с пленкой золота.................................................................... |

79 |

6.3.2. Контроль по электрическим характеристикам |

|

4.2.3. Микросварные соединения алюминиевой проволоки |

|

контактов ............................................................................. |

172 |

с пленками никеля и его сплавами ...................................... |

86 |

6.3.3. Контроль качества микросоединений |

|

4.2.4. Микросварные соединения золотой проволоки |

|

ультразвуковым методом ................................................... |

173 |

с контактными площадками ГИС и микросборок.............. |

90 |

6.3.4. Контроль по тепловым параметрам зоны соединения..... |

175 |

4.2.5. Пайка золотой микропроволоки с контактными |

|

6.3.5. Использование тепловизоров для контроля |

|

площадками ГИС и микросборок |

|

тепловых полей ................................................................... |

177 |

низкотемпературными припоями ........................................ |

99 |

6.4. Контроль прочности микросоединений ...................................... |

180 |

4.3. Влияние свойств соединяемых элементов и их подготовки |

|

6.4.1. Контроль прочности микросоединений механическим |

|

к монтажу на качество соединений ............................................. |

102 |

натяжением проволоки....................................................... |

181 |

4.3.1. Прочность микросоединений, выполненных |

|

6.4.2. Контроль обдувом струей газа ........................................... |

184 |

термокомпрессионной и ультразвуковой сваркой, |

|

6.4.3. Контроль воздействием линейных ускорений.................. |

185 |

в зависимости от механических свойств |

|

6.4.4. Электромагнитный метод контроля .................................. |

186 |

алюминиевой проволоки .................................................... |

103 |

7. Герметизация полупроводниковых приборов, ИС |

|

4.3.2. Влияние химической обработки алюминиевой |

|

и микросборок в корпуса .................................................................. |

189 |

проволоки перед сваркой на качество соединений.......... |

108 |

7.1. Холодная сварка ............................................................................ |

191 |

4.4. Зависимость качества микросоединений от технологических |

|

7.2. Электроконтактная сварка ............................................................ |

193 |

режимов микросварки ................................................................... |

113 |

7.3. Герметизация сваркой плавлением .............................................. |

194 |

4.4.1. Влияние технологических режимов на прочность |

|

7.4. Пайка .............................................................................................. |

195 |

микросоединений при термокомпрессионной сварке ..... |

116 |

7.4.1. Герметизация корпусов микросборок пайкой .................. |

196 |

4.4.2. Влияние технологических режимов на прочность |

|

7.5. Герметизация пластмассой ........................................................... |

199 |

микросоединений при ультразвуковой сварке ................. |

121 |

7.5.1. Герметизация прессованием пластмасс ............................ |

199 |

4.4.3. Сварка платиновой проволоки с пленкой платины.......... |

124 |

7.5.2. Литьевое прессование ......................................................... |

200 |

4.5. Номограмма для выбора режимов термокомпрессионной |

|

7.6. Герметизация способами обволакивания и окунания ................ |

201 |

сварки и оценки качества микросоединений .............................. |

128 |

7.7. Герметизация в полые пластмассовые корпуса .......................... |

203 |

5. Сборка силовых полупроводниковых приборов........................... |

132 |

7.8. Герметизация способом капсулирования .................................... |

205 |

5.1. Покрытия контактных поверхностей кристаллов и |

|

7.9. Контроль герметичности корпусов .............................................. |

205 |

корпусов полупроводниковых ИЭТ............................................. |

133 |

8. Поверхностный монтаж компонентов ............................................ |

208 |

5.2. Инструмент для сварки внутренних выводов ............................. |

144 |

8.1. Особенности поверхностного монтажа ....................................... |

208 |

5.3. Соединение полупроводниковых кристаллов с основаниями |

|

8.2. Пайка волной припоя (ПВП) ........................................................ |

211 |

корпусов методом пайки............................................................... |

151 |

8.3. Корпуса для поверхностного монтажа ........................................ |

214 |

5.4. Ультразвуковая сварка внутренних выводов .............................. |

157 |

8.4. Контактные площадки для поверхностного монтажа ................ |

221 |

6. Контроль микросоединений изделий электронной техники....... |

165 |

Список литературы ................................................................................ |

226 |

6.1. Некоторые особенности контроля качества микросоединений. 165

4 |

5 |

Учебное издание

Балашов Юрий Степанович Зенин Виктор Васильевич Сегал Юрий Ефимович

СБОРОЧНЫЕ ОПЕРАЦИИ

ИИХ КОНТРОЛЬ

ВМИКРОЭЛЕКТРОНИКЕ

ЛР № 066815 от 25.08.99.

Подписано к изданию 05.12.03. Уч.-изд.л. 14,0

Воронежский государственный технический университет

394026 Воронеж, Московский просп., 14