1279

.pdf– ионообменные свойства активных углей комплексонометрическим методом по меди.

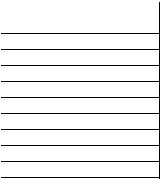

Основные сорбционные характеристики образцов, полученных из поликарбоната методом химической активации КОН, приведены в табл. 1.

Таблица 1

Основные сорбционные характеристики сорбционных материалов, полученных из поликарбоната

методом химической активации КОН

Образец |

Массовое соот- |

Степень |

Адсорбционная |

Сорбционная |

|

ношение КОН: |

обгара, |

активность по |

емкость по |

|

карбонизат |

мас.% |

йоду, мг/г |

МГ, мг/г |

Ι |

1:1 |

60,0 |

896, 3 |

75 |

ΙΙ |

1:2 |

71, 5 |

1079 |

125 |

ΙΙΙ |

1:4 |

72, 3 |

1178 |

144 |

Максимальная адсорбционная активность достигается при увеличении количества КОН, добавляемого для активации

вкарбонизат. Образцы характеризуются одновременно относительно высоким йодным числом и сорбционной емкостью по МГ. Таким образом, данные углеродные сорбенты могут найти применение в очистке воды от молекул загрязняющих веществ различных размеров.

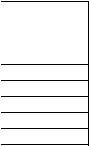

Основные сорбционные характеристики сорбентов, полученных из поликарбоната методом химической активации

HNO3, показаны в табл. 2.

Величина насыпной плотности уменьшается с увеличением количества азотной кислоты, добавляемой в качестве активатора

вобразцы. Адсорбционная активность по йоду небольшая по сравнению с образцами, полученными активацией КОН, что говорит о сравнительно малой микропористости образцов. Исследования показали большую степень поглощения меди из рабочего раствора, что говорит о высоких ионообменных свойствах полученных сорбционных материалов.

21

elib.pstu.ru

Таблица 2

Степень обгара, адсорбционные и ионообменные свойства образцов, полученных из поликарбоната методом химической активации HNO3

Обра- |

Темпера- |

Масс. соотн. |

Сте- |

Насып- |

Адсорба- |

Поглоще- |

зец АУ |

тура |

HNO3 : кар- |

пень |

ная |

ционная |

ние ионов |

|

актива- |

бонизат |

обгара, |

плот- |

актив- |

Cu2+, мг/г |

|

ции, °С |

|

мас. % |

ность |

ность по |

|

|

|

|

|

|

йоду, мг/г |

|

Ι |

600 |

1:0,5 |

81,2 |

0,55 |

206,3 |

51,3 |

ΙΙ |

600 |

1:1 |

86,35 |

0,52 |

333,37 |

60,6 |

ΙΙΙ |

600 |

1:1,5 |

78,61 |

0,49 |

317,5 |

57,5 |

ΙV |

700 |

1:1 |

85,3 |

0,5 |

476,25 |

63,7 |

Сорбционные материалы, полученные из отходов поликарбоната различными способами химической активации, могут найти применение в очистке сточных вод от различных загрязняющих примесей (табл. 3).

Таблица 3

Характеристика типов полученных сорбентов и областей их использования

Образец |

Свойства |

Область применения |

АУ–ПК–СО2, |

Vмикро = 0,35…0,42 см3/г, |

Очистка СВ от раство- |

|

Sмикро = 621 м2/г |

ренных органических |

|

|

примесей (фенол, ПАВ) |

АУ, полученные |

Однороднопористая |

Молекулярные сита, |

при активации |

структура |

селективная адсорбция, |

карбонизатов KOH |

Vмикро = 0,18 см3/г |

разделение газов |

|

Sмикро = 436,4 м2/г |

Очистка СВ от органи- |

АУ, полученные |

Ионообменные свойства: |

|

термохимическим |

Vмикро = 0,10 см3/г |

ческих примесей и ио- |

способом |

Sмикро = 550 м2/г |

нов тяжелых металлов |

Результаты научных исследований могут быть использованы при проектировании технологий утилизации отходов синтетических полимеров с получением сорбентов, которые в даль-

22

elib.pstu.ru

нейшем могут использоваться для очистки сточных вод от органических примесей и ионов тяжелых металлов.

Список литературы

1.Канцельсон М.Ю., Балаев Г.А. Полимерные материалы: справ. – Л.: Химия, 1985.

2.Кинле Х., Бадер Э. Активные угли и их промышленное применение. – Л.: Химия, 1984.

3.Ла Мантия Ф. Вторичная переработка пластмасс. – СПб.: Профессия, 2007.

4.Поликарбонат [Электронный ресурс]. – URL: http:// www.creon-online.ru.

5.Семчиков Ю.Д. Высокомолекулярные соединения: учеб. пособие для вузов. – 2-е изд. – М.: Академия, 2005.

6.Смирнова О.В., Ерофеева С.Б. Поликарбонаты. – М.:

Химия, 1975.

23

elib.pstu.ru

Я.В. Базылева,

ст. преподаватель Г.В. Ильиных,

доц. Н.Н. Слюсарь

Пермский национальный исследовательский политехнический университет

АНАЛИЗ ВОЗМОЖНОСТИ ПРОИЗВОДСТВА ВТОРИЧНОГО ТОПЛИВА ИЗ ОТХОДОВ

В последнее время отмечается устойчивая тенденция роста бытовых и промышленных отходов. При использовании существующей концепции обращения с отходами лишь незначительная часть отходов отсортировывается и подвергается переработке, все остальное поступает на захоронение. Это приводит к переполнению полигонов, перестающих соответствовать нормативам, и увеличивает нагрузку на окружающую среду.

Пермский край является ярким примером промышленного региона России с большим количеством сосредоточенных в нем производств. Ежегодно в Пермском крае образуется около 1,2 млн т отходов, из которых только 2 % перерабатываются.

Решением данной проблемы могло бы являться получение

RDF (Refuse Derived Fuel) и SRF (Solid Recovered Fuel) – вто-

ричного топлива из отходов – продукта переработки отходов в систему, в которой негорючие материалы удаляются, а оставшиеся горючие материалы используются в качестве топлива для создания энергии [1].

При помощи технологии производства вторичного топлива из отходов можно перерабатывать как бытовые, так и промышленные ТБО. Сначала весь объем ТБО подвергается сортировке (ручной или машинной). Некоторая часть этих отходов (стекло, металлы и т.п.) после сортировки направляется на переработку с целью получения вторичного сырья. Остальные фракции необходимо проанализировать на их пригодность для получения RDF в зависимости от их энергетического потенциала (табл. 1).

24

elib.pstu.ru

Таблица 1 Теплотворная способность и тепловой эффект ТБО [2]

Фракция |

Теплотворная |

Тепловой эффект, |

|

способность, кДж/кг |

кДж/кг |

Органические |

13 580 |

2315 |

Древесина |

20 630 |

13 159 |

Бумага/Картон |

16 290 |

12 542 |

Пластик |

38 580 |

24 082 |

Стекло |

0 |

–49 |

Текстиль |

19 900 |

12 842 |

Металлы |

0 |

–290 |

Другие категории |

14 000 |

3723 |

Отсев |

8000 |

3235 |

Для производства RDF используются фракции с высокой теплотворной способностью. В состав RDF могут входить пластик, бумага, древесина, а также текстиль и прочие категории отходов, обладающие высоким энергетическим потенциалом. Важно понимать, что отходы, используемые для производства RDF, должны содержать небольшое количество влаги либо должны подергаться сушке [3]. Негорючие фракции, такие как стекло, черные и цветные металлы, отходы с высокой влажностью, должны быть удалены из общего состава.

При анализе морфологического состава ТБО г. Перми с точки зрения энергетического потенциала можно сделать, вывод, что 26,48 % ТБО обладают высокой теплотворной способностью и могут быть использованы в производстве вторичного топлива (рисунок) [4].

Накопленный опыт утилизации получаемых топлив в Европе позволяет выделить три основных направления: сжигание на специализированных установках, сжигание на тепловых электростанциях и сжигание в цементных печах [5]. Ввиду того что для внедрения специализированных установок требуются большие затраты, наиболее перспективными путями использования топлива из отходов будет сжигание его на ТЭС и в цементных печах.

25

elib.pstu.ru

Рис. Энергетический потенциал ТБО г. Перми

На территории РФ есть цементные заводы и большое количество ТЭС, которые могли бы являться потребителями полученного топлива. Использование RDF в тепловых электростанциях и цементных печах позволит добиться снижения выбросов сернистого ангидрида, диоксида азота, а также диоксинов, что связано с компонентным составом топлива, а также с условиями его сжигания. Однако содержание соединений хлора, фтора и серы в топливе из отходов обычно выше, чем в традиционных видах топлива. Особенностью поведения этих элементов в процессе цементного производства отходов является их преимущественное накопление в составе улавливаемой пыли в виде хлоридов, фторидов и сульфатов.

При анализе перспективы энергетической утилизации топлива из отходов необходимо предусмотреть потенциальные изменения составаотходящих газови связанныес этим последствия.

Таким образом, производителем вторичного топлива из отходов могут являться мусоросортировочные станции и заводы, а потребителем – ТЭС и цементные заводы, путем комбинации данного вида топлива с традиционными.

Качество топлива определяется следующими параметрами: влажностью, зольностью, калорийностью, химическим составом (наличием тяжелых металлов, хлорсодержащей органики и прочих мешающих примесей). В табл. 2 представлено сравнение различных видов топлив.

26

elib.pstu.ru

|

|

|

|

|

Таблица 2 |

|

|

Сравнение различных видов топлив [1] |

|||||

|

|

|

|

|

|

Наивысшая |

Топливо |

Летучие |

Влажность |

Углерод |

Зола |

|

|

органические |

|

теплотворная |

||||

|

соединения |

|

|

|

|

способность |

|

|

мас. % |

|

|

|

МДж/кг |

Уголь |

30 |

5 |

45 |

20 |

|

26 |

Древесина |

85 |

6 |

8 |

1 |

|

19 |

ТБО |

33 |

40 |

7 |

20 |

|

10 |

RDF |

73 |

1 |

3 |

13 |

|

21 |

SRF |

нет данных |

12 |

нет данных |

18 |

|

15–18 |

Преимуществом вторичного топлива из отходов с точки зрения качественных характеристик является высокая теплотворная способность, а также низкое содержание золы иуглерода.

Экономически данный вид топлива является наиболее выгодным, так как оно обладает невысокой стоимостью, а в некоторых случаях – отрицательной стоимостью (доплата потребителям за их использование). Это делает его привлекательным для таких потребителей, какпроизводители цемента, тепловойэнергетики.

Кроме того, использование данного топлива позволяет уменьшить количество неутилизируемых отходов и снизить объем их размещения в окружающей среде.

Кнедостаткам применения вторичного топлива из отходов можно отнести неудобства при их использовании из-за гетерогенности их состава, трудностей соблюдения существующих

вразличных странах требований по сжиганию отходов из-за необходимости более полного мониторинга процесса сжигания, а также проведения переоборудования.

Ксущественным недостаткам можно отнести также возможность снижения их полезных свойств при длительном хранении, выделения дурно пахнущих газов, образования загрязненных сточных водпривыпадениинад ними атмосферных осадков [1].

Анализ положительных и отрицательных моментов использования RDF и SRF в качестве твердого топлива позволяет принять компромиссные решения с учетом возникающих экономических и экологических рисков.

27

elib.pstu.ru

Использование RDF в России могло бы стать перспективным направлением в области обращения с отходами, так как данная технология отвечает принципам ресурсосбережения, постоянного улучшения и минимизации количества отходов, а также позволяет производить топливо, являющееся более экологически безопасным и экономически выгодным по сравнению с традиционными видами топлив.

Список литературы

1.Управление отходами. Механобиологическая переработка твердых бытовых отходов. Компостирование и вермикомпостирование органических отходов: моногр. / Я.И. Вайсман [и др.]. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2012. – С. 23–26.

2.Chemisch-Physikalische Analyse von Hausmüll, Abfallwirtschaft Forschungsbericht / Greiner B. [et al.]; ARGUS – Arbeitsgruppe Umweltstatistik. – Umweltbundesamt, 1983.

3.Авакян Н.С. Современные методы переработки муници-

пальных отходов // ТБО. – 2008. – № 3. – С. 31–36.

4.Концепция обращения с отходами производства и потребления на территории Пермского края на 2008–2012 годы. Перспективы развития до 2017 года. – Пермь, 2007.

5.Refuse Derived Fuel, Current Practice and Perspectives (B43040/2000/306517/MAR/E3). European Commission – Directorate General Environment. Final Report № CO 5087-4, July 2003.

28

elib.pstu.ru

А.В. Бачева, Я.В. Залесова, ст. преподаватель Г.С. Арзамасова

Пермский национальный исследовательский политехнический университет

АНАЛИЗ МЕТОДОВ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ ГАЗОТРАНСПОРТНЫХ ПРЕДПРИЯТИЙ

Нефтегазовая отрасль, занимая ключевую позицию в экономике страны, в то же время относится к числу производств, оказывающих наиболее негативное воздействие на окружающую среду и состояние здоровья населения. Среди видов негативного воздействия особое место занимает образование отходов производства и потребления. Нефтесодержащие отходы делятся на газообразные, твердые и жидкие, отличающиеся спецификой происхождения и составом. Так, одной из актуальнейших проблем в области охраны окружающей среды для предприятий газотранспортной отрасли является образование отходов производства и потребления различных классов опасности, которые в подавляющем большинстве (80–90 %) представлены неопасными отходами V класса опасности. В то же время на газотранспортных предприятиях образуются специфические для данной отрасли отходы, многие из которых представляют собой экологически агрессивные образования и требуют применения специализированных технологий обезвреживания.

Для утилизации жидких нефтесодержащих отходов применяют различные методы обезвреживания, в том числе методы термического обезвреживания. Методы термического обезвреживания заключаются в тепловом воздействии на отходы, при котором происходит окисление или газификация горючих элементов, термическое разложение или восстановление некоторых вредных веществ с образованием безвредных или менее вредных. Все термические методы утилизации отходов можно разделить на две большие группы: основанные на термодеструкции

29

elib.pstu.ru

с получением твердых, жидких и газообразных продуктов и основанные на сжигании, приводящие к образованию газообразных продуктов и золы.

Так, обезвреживание жидких нефтесодержащих отходов может осуществляться методом жидкофазного окисления – «мокрое» сжигание. Суть метода состоит в окислении кислородом воздуха органических и элементоорганических примесей сточных вод при температуре 150–350 ºС и давлении 2–28 МПа. Также для такого типа отходов возможно применение химического способа обезвреживания. В данном методе отходы подвергают обработке оксидом щелочноземельного металла, предварительно обработанного ПАВ в соотношенииотходов креагенту 1: (1–10) [1].

Для обезвреживания жидких нефтесодержащих отходов в большинстве случаев применяют методы, основанные на сжигании в специализированных установках. Большое распространение для сжигания жидких нефтесодержащих отходов получили печи, работающие по принципу кипящего (псевдосжиженного) слоя, а также вращающиеся печи барабанного типа (применяются преимущественно для сжигания отходов, содержащих большое количество механических примесей) [1].

К жидким нефтесодержащим отходам, образующимся на предприятиях газовой отрасли, относятся отходы газового конденсата (ОГК), образующиеся в результате очистки газа от механических примесей на компрессорных станциях, а также в процессе очистки полости магистрального газопровода при выполнении ремонтных и профилактических работ.

Отходы газового конденсата являются жидким нефтесодержащим отходами III класса опасности. В соответствии с [2] «отходы газового конденсата в процессе очистки природного газа от механических примесей – это водонефтяная эмульсия, состоящая из газового конденсата (от 30 до 85 %), воды (от 10 до 70 %), масла (не более 5 %). Отход образуется в результате продувки природным газом пылеуловителей, фильтров сепараторов при проведении профилактических и ремонтных работ на участке очистки природного газа на компрессорных и газораспределительных станциях».

30

elib.pstu.ru