Системы управления исполнительными механизмами

..pdfдавлением рабочей среды в мембранной полости. Пружинный мембранный ИМ – мембранный исполнительный механизм, в котором перестановочное усилие в одном направлении создается давлением рабочей среды в мембранной полости, а в другом – силой сжатой пружины.

Поршневой ИМ – исполнительный механизм, в котором перестановочное усилие создается давлением рабочей среды в поршневых полостях.

Пружинный поршневой ИМ – поршневой исполнительный механизм, в котором перестановочное усилие в одном направлении создается давлением рабочей среды в поршневой полости, а в другом – силой сжатой пружины.

Гидравлический ИМ (ГИМ) – исполнительный механизм, использующий энергию жидкости, находящейся под давлением. В гидравлических системах автоматики применяют поршневые гидроприводы. В системах автоматизации нашли очень ограниченное применение в силу многих обстоятельств, связанных с применением маслостанции.

Электромагнитный ИМ (ЭГМИМ) – исполнительный меха-

низм, использующий энергию электромагнита. В АСУТП этот тип ИМ в силу простоты конструкции и реализации алгоритмов управления рассматривается как тривиальный.

Ручной ИМ (РИМ) – исполнительный механизм, приводимый в движение, как правило, с помощью рукоятки, штурвала, кнопок управления, командоаппарата и т.п. Достаточно распространен и не всегда конструктивно тривиален.

Практически все ИМ ЗРА снабжены возможностью непосредственно ручного управления (с помощью штурвала, кнопок или ключей управления, командоконтроллера или иного аппарата), для чего в механической передаче может быть предусмотрена возмож-

ность преимущественного и безударного перехода с автоматиче-

ского на ручное управление.

В зависимости от конструкции реверсивные ИМ подразделяют на простые (двухпозиционные), которые могут перемещать рабочий

21

орган из одного крайнего положения в другое крайнее, и на сервоприводы, которые могут перемещать рабочий орган в любое положение в зависимости от управляющего сигнала и определять положение органа в пространстве. Исходя из этого под исполнительным механизмом часто понимают именно сервопривод (от лат. service – рабочий, слуга и механизм), т.е. исполнительное устройство, используемое в качестве вспомогательного исполнительного привода элементов следящих систем управления, рулевых устройств и т.п.

ЭИМ постоянной скорости, как правило, обладают возможностью самоторможения, т.е. сохранения положения РО в текущем состоянии при исчезновении рабочей среды (электрической, пневматической, гидравлической энергии).

1.2.1. Конструктивные особенности ИМ запорно-регулирующей арматуры

Рассмотрим основные конструкции ИМ запорно-регулирую- щей арматуры (ЗРА).

Задвижка (затвор) – трубопроводная арматура, в которой запирающий элемент перемещается возвратно-поступательно перпендикулярно направлению потока рабочей среды. Задвижки, как правило, не предназначены для регулирования расхода среды, они используются преимущественно в качестве запорной арматуры – запирающий элемент в процессе эксплуатации находится в крайнем положении «открыто» или «закрыто». Задвижки обычно изготовляются полнопроходными, т.е. диаметры отверстий в присоединительных патрубках не сужаются.

Основными преимуществами задвижек являются сравнительная простота конструкции и малое гидравлическое сопротивление. Это делает их особенно ценными для использования в магистральных трубопроводах, для которых характерно постоянное высокоскоростное движение среды.

Управление задвижкой может осуществляться с помощью штурвала (вручную), электропривода, пневмопривода или гидропривода.

22

Взависимости от конструкции запирающего элемента (расположения в нем уплотнительных колец) задвижки разделяются на параллельные и клиновые: у первых уплотнительные кольца расположены параллельно друг другу, у вторых – расположены под небольшим углом, образуя клин.

Для абразивно-коррозионных сред, например в электрометаллургии, применяются клиновые задвижки, у которых клин

ивнутренняя полость корпуса и крышки облицованы листовой кислотостойкой резиной. В энергетике однодисковые параллельные задвижки (шиберные задвижки или просто шиберы) соответствующей конструкции используются для регулирования и дросселирования воды и пара высоких параметров.

Впроцессе эксплуатации арматуры часто бывает необходимо знать, в каком положении затвор (открыт или закрыт запорный орган)

икакова степень открытия изделия. Для этой цели задвижки (и другие типы арматуры) снабжают указа-

телем подъема затвора. Указатель может иметь линейную или круговую шкалу.

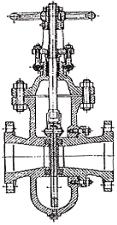

Соединение задвижек с трубопроводом наиболее часто осуществляется с помощью фланцев. Стальные задвижки могут соединяться с трубопроводом сваркой. На рис. 1.3 приведен разрез нерегулируемой стальной листовой суженной задвижки запорного органа для неочищенного газа с параметрами P ≤ 1 МПа, T° ≤ 100°C.

Регулирующий клапан (вентиль, |

Рис. 1.3. Задвижка стальная |

кран, заслонка) – регулирующий орган, |

листовая суженная |

устанавливаемый на трубопроводе |

|

и предназначенный для регулирования расхода технологической среды в трубе. Применяется, как правило, с электроприводом или электропневмоприводом и управляется регулятором или промышленным микроконтроллером.

23

Регулирующие клапаны, как правило, не предназначены для герметичного разделения участков трубопровода. Для этого применяются задвижки сручным или электрифицированным приводом. Регулирующие клапаны используются для поддержания давления, уровня температуры, концентрациипутемрегулированиярасходасреды.

Достоинства:

–могут полностью перекрыть расход;

–нет необходимости в установке обратного клапана. Недостатки:

–создают повышенное в сравнении с задвижками гидравлическое сопротивление;

–являются дополнительным элементом, который можно исключить, регулируя производительность с помощью подающего насоса или вентилятора (обычно с ЧРП).

Следует отметить, что деление задвижек и клапанов на регулирующие, запорные и запорно-регулирующие есть только в нашей стране, так же как и отдельные стандарты на протечки для регулирующих и запорных клапанов. Все остальные страны производят просто регулирующие клапаны, протечки у которых подразделяются на шесть классов: чем выше номер класса – тем меньше протечки. Последние три класса относятся к клапанам, которые у нас называют запорными и запорно-регулирующими.

Под условным диаметром прохода клапана (Ду) следует по-

нимать номинальный внутренний диаметр входного и выходного патрубков клапана (в ряде случаев диаметр выходного патрубка может превышать диаметр входного). Каждому значению условного диаметра прохода клапана соответствует максимально воз-

можное значение расхода регулируемого вещества, которое в общем случае зависит от ряда параметров (перепада давления, плотности и др.). Для удобства сравнения клапанов и выбора по результатам гидравлического расчета необходимого типоразмера клапана введено понятие условной пропускной способности.

Условная пропускная способность клапана показывает, какое количество воды (л) при температуре 20 °С может пропустить

24

клапан при перепаде давления на нем 0,1 МПа (1 кгс/см2) при полностью открытом клапане.

Конструкция запорнорегулирующего клапана приведена на рис. 1.4. Внутри корпуса 4 клапана устанавливается дроссельный узел, состоящий из седла 5 и плунжера 3, связанного со штоком 2. Седло может быть выполнено

вразличных конструктивных исполнениях: вворачиваться

вкорпус клапана, как показа-

но на рис. 1.4, прижиматься

к корпусу |

специальной |

втул- |

Рис. 1.4. Конструкция проходного |

кой или |

выполняться |

едино |

запорно-регулирующего клапана |

с корпусом.

Плунжер скользит по направляющей, выполненной в крышке 7. Между корпусом 4 и крышкой 7 установлена уплотнительная прокладка 6. Шток 2 выводится наружу через сальниковый узел 1, представляющий собой набор подпружиненных шевронных колец из фторопласта-4 или его модификаций.

На крышке 7 устанавливается привод, шток которого соединяется со штоком клапана. Привод может быть пневматическим, ручным, электрическим или электромагнитным.

Дроссельный узел является регулирующим и запирающим элементом клапана. Именно в этом узле реализуется задача изменения проходного сечения клапана и, как следствие, изменения его расходной характеристики.

Конкретные комбинации втулка – седло – плунжер выбираются исходя из условий эксплуатации клапана: перепада давления, типа регулируемой среды и ее температуры, наличия механических примесей, величины пропускной способности, вязкости среды и т.д.

25

В большинстве случаев для работы клапана важное значение имеет правильное направление подачи рабочей среды. Оно маркируется стрелкой на наружной поверхности корпусов. Если среда подается через левый канал в корпусе (см. рис. 1.4), то такое направление подачи называется «под затвор» (среда подходит к плунжеру снизу), а если среда подается по правому каналу, то такое направление подачи называется «на затвор» (среда прижимает плунжер к седлу в закрытом состоянии).

Различают двухходовые и трехходовые клапаны, которые по типу подключения разделяются на фланцевые и резьбовые. Клапаны с резьбовым подключением комплектуются фитингами и уплотняющими шайбами, фланцевые могут комплектоваться монтажным набором с уплотнителем.

Двухходовые клапаны (рис. 1.5) ис-

пользуются в качестве проходных, изменяющих расход рабочей среды (жид-

кости, пара, газов). |

|

|

|||

Клапан монтируется в линии |

|

||||

таким образом, чтобы направление |

|

||||

потока |

|

совпало |

с |

направлением |

|

стрелки на корпусе клапана. При- |

|

||||

мером |

типичного |

использования |

|

||

таких |

клапанов |

является контур |

|

||

с локальным циркуляционным на- |

|

||||

сосом. |

|

|

|

|

|

Трехходовые клапаны (рис. 1.6) |

|

||||

используются в |

качестве смеси- |

Рис. 1.6. Трехходовой клапан |

|||

тельных |

и/или |

разделительных, |

с резьбовым соединением |

||

а также |

в качестве проходных |

|

|||

(двухходовых) клапанов. Применяются в схемах с подмешиванием (с байпасом) и в схемах с инжекцией.

26

Трехходовые клапаны широко применяются в системах отопления, холодного и горячего водоснабжения. Один из портов клапана всегда общий, а два других используются как отводящий и байпасный порты.

Некоторые смесительные клапаны специального конструктивного исполнения можно использовать в качестве разделительных, другие – нет. Клапан может устанавливаться как в прямой, так и в обратной линии. Обычно в комплекте сопроводительной документации на клапан приводятся схемы и рекомендации по его использованию.

1.2.2.Электрические исполнительные механизмы

Всоответствии с работой [1] электрические исполнительные механизмы (далее – ЭИМ) определяются как исполнительные механизмы, использующие электрическую энергию.

ЭИМ представляют собой регулируемые электроприводы

иявляются наиболее распространенным классом ИМ в системах автоматизации большинства объектов техники (около 95 % от объема всех ИМ). Этому способствуют многочисленные достоинства, связанные с простотой и качеством преобразования электрической энергии питающей сети в механическую энергию перемещения рабочих (регулирующих) органов.

ЭИМ постоянной скорости для управления ЗРА подраз-

деляются на три группы по характеру движения выходного элемента:

–механизмы электрические однооборотные (МЭО), или, иными словами, поворотные, выходной элемент которых вращается по дуге до 360°; служат для управления шаровыми кранами

иповоротными дисковыми затворами;

–механизмы электрические многооборотные (МЭМ), выходной элемент которых вращается более 360°; служат для управления шиберными и клиновыми задвижками;

27

– механизмы электрические прямоходные (МЭП), выходной элемент которых перемещается поступательно; служат для управления клапанами любых типов.

Внешний вид ряда таких ЭИМ приведен на рис. 1.7–1.9.

а |

б |

Рис. 1.7. Механизмы электрические однооборотные с рычажным выходным элементом МЭО (а) и с фланцевым выходным элементом МЭОФ (б) производства ОАО «МЗТА»

Рис. 1.8. Механизм электрический многооборотный МЭМ производства ОАО «МЗТА»

28

а б

Рис. 1.9. Механизм электрический прямоходный МЭП (а) и вариант установки МЭП на трехходовой регулирующий клапан (б)

Упрощенная кинематическая схема ЭИМ представлена на рис. 1.10.

Рис. 1.10. Упрощенная кинематическая схема ЭИМ

29

В зависимости от типа электроприводы могут состоять из следующих основных узлов:

1 – электродвигатель;

2 – силовой редуктор с главной понижающей передачей; 3 – червячная пара (как пример силовой передачи);

4 – блок сигнализации положения выходного вала, который может содержать следующие элементы:

5 – реостатный датчик положения;

6– концевые выключатели;

7– кулачки концевых выключателей, кинематически связанные с выходным валом механизма и осуществляющие нажатие на концевые выключатели;

8– узел преобразования вращения выходного вала;

9– шариковинтовая пара для прямоходных механизмов;

10– рычаг или коромысло для поворотных механизмов;

11– ручной привод со своей передачей и механизмами блокирования/деблокирования ручного привода.

ЭИМ работает следующим образом. При подаче напряжения питания на электродвигатель 1 исполнительного механизма ротор последнего начинает вращаться. Через силовой редуктор 2 с главной понижающей передачей, например червячной 3, вращение от электродвигателя передается на выходной вал механизма, при этом благодаря большому передаточному отношению частота вращения выходного вала механизма понижается, а момент на выходном валу механизма возрастает. Закрепленный на выходном валу рычаг 10 или механизм преобразования вращательного движения в поступательное 9 приходит в движение и при соединении со штоком, например, клапана перемещает последний. При снятии напряжения с электродвигателя ротор электродвигателя с некоторым выбегом останавливается и движение выходного вала механизма прекращается. При реверсе электродвигателя кинематически связанный с ротором электродвигателя выходной вал механизма приходит во вращение в обратном направлении, а при остановке электродвигателя также останавливается и выходной вал механизма.

30