Актуальные проблемы повышения эффективности и безопасности эксплуат

..pdf4.Мельников Н.Н., Неволин Д.Г., Скобелев Л.С. Технология применения и параметры карьерных гидравлических экскаваторов / отв. ред. Н.Н. Мельников; Кольский научный центр РАН, 1992. – 220 с.

5.Рубцов С.К., Шеметов П.А., Шлыков А.Г. Опыт эксплуатации канатных и гидравлических экскаваторов в условиях карьера Мурунтау // Горная промышлен-

ность. – 2005. – №5. – С. 46–50.

6.Штейнцайг В.М. Интенсификация открытых горных работ с применением мощных карьерных одноковшовых экскаваторов. – М.: Наука, 1990. – 142 с.

Об авторах

Комиссаров Анатолий Павлович, доктор технических наук, проф., профессор кафедры горных машин и комплексов, Уральский государственный горный университет, Екатеринбург, Россия. gfm.gmk@ursmu.ru

Лукашук Ольга Анатольевна, кандидат технических наук, доцент, зав. кафедрой подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, Екатеринбург, Россия. gfm.gmk@ursmu.ru

Телиман Ирина Викторовна, магистр техники и технологии, старший преподаватель кафедры технологического оборудования, машиностроения и стандартизации, Карагандинский государственный технический университет, Караганда,

Казахстан. Ir4ik87_telbez@mail.ru

About the authors

Komissarov Anatoliy Pavlovich, Doctor of Engineering, Prof., Professor of mining machines and complexes department, the Ural State Mining University, Ekaterinburg, Russia. gfm.gmk@ursmu.ru

Lukashuk Olga Anatolievna, Ph.D., Associate Professor, Head Chair of industrial machines and robots department, Ural Federal University named after the first Russian President Boris Yeltsin, Ekaterinburg, Russia. gfm.gmk@ursmu.ru

Teliman Irina Viktorovna, Master of engineering and technology, a senior teacher in technological equipment, engineering and standardization department, Karaganda State Technical University, Karaganda, Kazakhstan. Ir4ik87_telbez@mail.ru

71

УДК [532.5+621.225] (075.8)

СПЕЦИФИЧЕСКИЕ ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МЕХАНИЗМОВ УДАРНОГО ДЕЙСТВИЯ

Ю.А. Лагунова1, А.А. Митусов 2, О.С. Решетникова 2

1Уральский государственный горный университет, Екатеринбург, Россия

2Карагандинский государственный технический университет, Караганда, Казахстан

Рассмотрены основные требования по эффективности и безопасности эксплуатации механизмов ударного действия. Приведены как общие требования, характерные для всех гидравлических механизмов, так и специфичные, относящиеся к импульсным гидроприводам.

Ключевые слова: гидромолот, ударный гидродвигатель, импульсный гидропривод, механизмы ударного действия.

SPECIFIC FEATURES OF THE EXPLOITATION

OF MECHANISMS OF IMPACT ACTION

Yu.A. Lagunova1, A.A. Mitusov 2, O.S. Reshetnikova 2

1Ural state mining university, Ekaterinburg, Russia,

2Karaganda state technical university, Karaganda, Kazakhstan

The article describes the basic requirements to mechanisms of impact action for their efficiency and operational safety. The general requirements, common for all hydraulic mechanisms and specific, related to impulse hydraulic drive are presented.

Keywords: hammer, impact hydraulic engine, impulse hydraulic drive, mechanisms of impact action

Гидравлические механизмы ударного действия находят все большее применение в горном производстве, эффективно обеспечивающие производство дробильных, отбойных и буровых работ, где требуется создание высоких нагрузок на забой без адекватных реакций на базовую машину. Сложность импульсного преобразования ударных гидродвигателей обуславливает специфические требования к их конструкции, которые обеспечиваются на всех этапах их создания. На стадии проектирования– это обеспечение высоких КПД, энергетических, эргономических, экономических требований. На стадии изготовления наиболее специфической частью является бойковая группа, конструкция которой обеспечивает выполнение трех сложно совместимых функций: молота, гидравлического поршня, и гидравлического распределителя [1]. На стадии эксплуатации наибольшие трудоемкости создаются высоким

72

уровнем шума (до 125 Дб), повышенной вибрацией, высокой отдачей для тяжелых молотов, нарушающих устойчивость базовой машины. Кроме того, осложнения к требованиям безопасности создаются совмещением в конструкциях гидравлических и пневматических элементов, необходимостью наличия специальных охлаждающих устройств ввиду потерь энергиив видетепла до40-50%.

Таким образом, эффективная, безопасная и безаварийная работа гидромолота может быть достигнута при соблюдении требований, общих как для всех гидравлических механизмов, так и специфичных, применительно к импульсным гидросистемам.

Общими для всех являются следующие требования: обеспечение качества рабочей жидкости. Загрязнение гидравлического масла приводит к преждевременному износу деталей гидромолота, взаимное перемещение которых происходит с высокими скоростями при минимальных зазорах. Слишком высокая вязкость приводит к затрудненному запуску и нейустойчивой работе гидромолота; опасности возникновения кавитации; залипанию распределительной гидроаппаратуры. Низкая вязкость обуславливает возникновение внутренних утечек жидкости через неплотности и зазоры, повреждение уплотнений и колец [2]; обеспечение заданного давления настройкой предохранительного клапана. Устанавливаемое давление должно быть не ниже давления настройки основного предохранительного клапана гидравлической системы базовой машины.

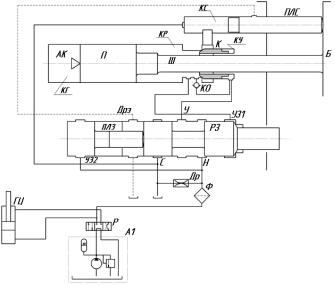

Специфические требования к механизмам ударного действия рассмотрим на примере гидромолота К-14, гидрокинематическая схема которого представлена на рисунке. Здесь основными функциональными группами конструкции молота являются ударный гидродвигатель УГД и узел разрушающего инструмента И. Функциональными группами УГД являются: ударный гидроцилиндр УГЦ, аккумулятор АК и система распределения жидкости.

Особенности структуры ударного гидроцилиндра УГЦ заключаются в использовании поршневой полости в качестве пневмоаккумулятора АК, автономного от гидросистемы и штоковой в качестве рабочей гидравлической камеры КР; раздельным исполнением элементов поршня-бойка, причем поршень П находится в цилиндре УГЦ, и разделяет камеры АК и КР, а боек Б находится в трубчатом корпусе и соединяется с поршнем П и штоком Ш; в обеспечении минимизации гидравлических потерь при вытеснении отработанной жидкости в фазе рабочего хода благодаря дополнительной неуправляемой камере, постоянно соединенной со сливом и выполненной в полостях четырех плунжеров ПЛС [3].

Система распределения трехлинейная с 2-каскадным построением, где первым каскадом является трехлинейный золотниковый распределитель РЗ, а вторым кольцевой концентричный штоку Ш, двухлинейный клапан К, чем также обеспечивается кольцевой проходной канал и, соответственно, минимизация гидравлических потерь в фазе рабочего хода при вытеснении обработанной жидкости на участке от рабочей камеры РК до полостей плунжеров ПЛС.

73

Рис. Гидрокинематическая схема гидромолота К-14:

А1 – насосная станция, Р – гидрораспределитель, ГЦ – гидроцилиндр подачи гидромолота, Ф – фильтр, Др – дроссель, АК – аккумулятор, КО – клапан обратный, П – поршень, Ш – шток, К – клапан, ПЛС – плунжер сливной, Б – боек,

ПЛЗ – плунжер золотника, РЗ – золотниковый распределитель; КР – рабочая камера, КС – камера слива; КГ – газовая камера, КУ – камера управления

Специфика ударного действия обуславливает следующие эксплуатационные ограничения: наличие гидроцилиндра ГЦ, подающего молот на объект обработки с обеспечением запаса хода штока гидроцилиндра (около 100 мм), так как дробление материала гидромолотом при полностью выдвинутом штоке базовой машины может вызвать его повреждение [3]; обеспечение прижатия инструмента к объекту разрушения при включении гидромолота. Максимально близкое прижатие инструмента гидромолота к разрушаемому объекту под прямым углом обуславливает уменьшение и уравновешивание воздействующих сил на объект и базовую машину, создающих дополнительную нагрузку на машину. Отклонение гидромолота от перпендикулярного положения не должно превышать ±15о; нанесение ударов в одну точку длительное время чревато появлением перед ударным инструментом пылевой подушки, что вызывает нагрев рабочего инструмента и его деформацию; резкие движения базовой машины при заклинивании инструмента в разрушаемом материале приводят к его поломке, а иногда и к опрокидыванию машины [4]; при необходимости регулирования частоты ударов целесообразно использование

74

дросселя ДР, включенного параллельно гидромолоту между напорной и сливной линиями его питания.

Аналогичныетребованияхарактерныдлявсехвидовмашинударногодействия. Таким образом, при разработке руководства по эксплуатации должны быть учтены как общие требования, так и специфичные для механизмов ударного дей-

ствия, обусловленные их конструктивными особенностями.

Список литературы

1.Митусов А.А. Научные основы проектирования двухтактных гидродвигателей ударного действия исполнительных органов горных машин: автореф. … д-ра техн. наук. – Караганда, 2010. – 38 с.

2.http://laborterra.com.ua/stati/31-pravila-ekspluatatsii-gidromolota

3.Разработка гидромолота для дробления горных пород: отчет о

НИР/КарГТУ: рук. работы А.А. Митусов. – Караганда, 2014. – 199 с. –

№ГР 0112РК02312. – Инв. № 0213РК01342.

4.Молот гидравлический К-14: Руководство по эксплуатации К-14.00.00.000. – Караганда, 2014. – 24 с.

Об авторах:

Лагунова Ю.А., доктор технических наук, профессор кафедры горных машин и комплексов, Уральский государственный горный университет, Екатеринбург.

Россия. yu.lagunova@mail.ru

Митусов А.А., доктор технических наук, доцент кафедры технологического оборудования, машиностроения и стандартизации, Карагандинский государственный технический университет, Караганда, Республика Казахстан. anatmitusov@mail.ru

Решетникова О.С., ст. преподаватель кафедры технологического оборудования, машиностроения и стандартизации, Карагандинский государственный технический университет, Караганда, Республика Казахстан. olga.reshetnikova.80@mail.ru

About the authors

Lagunova Yu.A., Doctor of Technical Sciences, Professor of the Department of «Mining machinery and complexes», Ural state mining university, Ekaterinburg, Russia. yu.lagunova@mail.ru

Mitusov A.A., Doctor of Technical Sciences, Associate Professor of The Department of “Technological equipment, engineering and standardization”, Karaganda state technical university, Karaganda, Republic of Kazakhstan. anatmitusov@mail.ru

Reshetnikova O.S., Senior Lecturer of The Department of “Technological equipment, engineering and standardization”, Karaganda state technical university, Karaganda, Republic of Kazakhstan. olga.reshetnikova.80@mail.ru

75

УДК 622.68

ВЫНОСНЫЕ ОПОРЫ ДЛЯ СНИЖЕНИЯ ДИНАМИЧЕСКИХ НАГРУЗОК НА ОПОРНЫЕ КОНСТРУКЦИИ КАРЬЕРНЫХ АВТОСАМОСВАЛОВ

В.В. Халецкий1, М.И. Ахметова2

1Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Россия,

2Казахский национальный исследовательский технический университет имени К.И. Сатпаева, Алматы, Казахстан

Проанализированы динамические нагрузки, действующие на опорные конструкции автосамосвала при их загрузке экскаваторами, с точки зрения возможности снижения нагрузок и соответственно коэффициента тары автосамосвалов.

Установлено, что снижение динамических нагрузок действующих на опорные конструкции автосамосвалов при их загрузке могут быть существенно понижены за счет использования выносных опор, которые будут воспринимать ударные нагрузки от падающих при погрузке кусков горной массы.

Ключевые слова: динамические нагрузки, гидродомкраты, грузоподъемность, коэффициент тары, опорные конструкции, паспорт загрузки.

CAREER ROAD TRAINS ON OPEN MINING OPERATIONS

V.V. Haletskiy1, M.I. Akhmetova2

1Nosov Magnitogorsk State Technical University, Magnitogorsk, Russia, 2Kazakh National Technical Research University named after K.I. Satpaev, Almaty, Kazakhstan

The dynamic loads operating on supporting frameworks of a dump truck in case of their loading with excavators from the point of view of a possibility of decrease in loadings and respectively a coefficient of a container of dump trucks are analysed.

It is established that decrease in dynamic loads of the dump trucks operating on supporting frameworks in case of their loading can be significantly lowered due to use of portable support which will perceive shock loadings from the pieces of mountain weight falling when loading.

Keywords: dynamic loads, hydrojacks, load-carrying capacity, container coefficient, supporting frameworks, passport of loading.

76

Развитие добычи полезных ископаемых открытым способом в последние годы характеризуется усложнением топографических условий месторождений и увеличением глубины карьеров. Для уменьшения себестоимости перевозок необходимо увеличивать уклоны внутрикарьерных дорог и съездов, а также уменьшать ширину проездов. Как вариант решения этих задач – это переход на карьерные самосвалы меньшей грузоподъемности. В свою очередь, переход предприятий на автотранспорт меньшей грузоподъемности в нынешних условиях требует использования бурового и экскавационного оборудования меньшей мощности, что в конечном итоге приведет к повышению себестоимости перевозок полезного ископаемого и снижению эффективности работы всего горного предприятии [1, 2].

Основным препятствием для использования высокоэффективных карьерных автосамосвалов малой грузоподъемности в комплексе с мощными и эффективными экскаваторами являются динамические нагрузки.

Динамические нагрузки, действующие на опорные конструкции автосамосвала при загрузке экскаваторами, значительно превосходят нагрузки, возникающие в процессе движения автосамосвала. Поэтому, для увеличения прочности и надежности опорной конструкции самосвала конструкторы увеличивают сечения несущих балок и применяют более прочные материалы, что в свою очередь ведет к увеличению массы, металлоемкости, стоимости и общих эксплуатационных затрат. Если оценивать конструкцию автосамосвала с точки зрения коэффициента тары (отношения массы машины к массе перевозимого груза), то в среднем для карьерных автосамосвалов любой грузоподъемности он составляет 0,7.

Кроме того, для снижения динамических нагрузок на опорные конструкции самосвала весь объем загружаемого в кузов самосвала груза разделяется на несколько равных частей определяемых паспортом загрузки. Основным ограничением минимального количества загружаемых ковшей является прочность несущей конструкции автосамосвала. Количество таких частей колеблется от 4 до 10, эта цифра зависит от объема ковша экскаватора, плотности и кусковатости перевозимой горной массы. Паспорт загрузки самосвала обычно составляется маркшейдерской службой карьера и является документом, определяющим объем перевозимого груза, его расположение на платформе в зависимости от плотности породы, угла естественного откоса и степени разрыхленности (кусковатости).

В паспорте загрузки учитываются также требования соблюдения правил эксплуатации самосвалов и содержания дорог, расположение груза в кузове (расстояние от кромки пола, бортов, высота «шапки») должно исключить просыпание породы на дорогу.

Машинист экскаватора загружает автосамосвалы в строгом соответствии с паспортом загрузки. Машинисты обеспечиваются паспортами загрузки всех марок самосвалов, эксплуатирующихся на карьере.

77

Причем, в соответствии с паспортом загрузки каждый ковш должен разгружаться в определенной точке кузова. Ниже представлен паспорт загрузки автосамосвала грузоподъемностью 130 т для рудника «Восточный» ОАО «Апатит» выполненный в соответствии с заданием технического отдела эксплуатирующего предприятия [3, 4].

Естественно, что при загрузке автосамосвала в соответствии с паспортом увеличивается время загрузки и снижается производительность работы транспорта. Учитывая то, что время цикла экскаватора в среднем составляет порядка 30 секунд, время загрузки автосамосвала грузоподъемностью 130 т для рудника «Восточный» ОАО «Апатит» составит минимум 300 секунд или 5 минут. Если длина транспортирования горной массы менее 3 км, то время погрузки будет занимать до 30% от всего времени рейса. Очевидно, что уменьшение времени загрузки ведет к увеличению производительности и эффективности работы всего автомо- бильно-экскавационного комплекса.

Рис. Схема загрузки кузова автосамосвала:

ЦТ – центр тяжести; 1–10 – очередность разгрузки ковшей в кузов автосамосвала

Одним из возможных путей снижения динамических нагрузок на опорные конструкции самосвала может стать использование гидравлических домкратов воспринимающих нагрузку от падающей из ковша горной массы и передающих ее непосредственно на почву земляной поверхности. После разгрузки ковша, домкраты опускаются, плавно перенося всю нагрузку на опорные конструкции автосамосвала. Основной смысл использования таких домкратов заключается в устранении действия динамических нагрузок от падающей из ковша горной массы на опорные конструкции самосвала. Опорные конструкции будут воспринимать только нагрузки, которые возникают при транспортировке горной массы.

78

Такое конструктивное решение позволит снизить нагрузки на опорные конструкции самосвала повысить надежность их работы. В результате снижения нагрузок становится возможным уменьшить сечения опорных балок, уменьшить металлоемкость, коэффициент тары и стоимость автомобиля.

Кроме того, использование поддерживающих домкратов позволит автосамосвалам работать в комплексе с экскаваторами большой мощности. Работа автосамосвалов небольшой грузоподъемности с экскаваторами большой мощности позволит снизить объемы горно-подготовительных работ и капитальные затраты на создание всей транспортной инфраструктуры карьера.

Список литературы

1.Кольга А.Д., Горячих В.Д. Совершенствование транспортно-технологи- ческих комплексов на горно-обогатительных предприятиях. Добыча, обработка и применение природного камня: междунар. сб. науч. тр. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2013. – Вып. 13. – С. 5–58.

2.Рахмангулов А.Н., Корнилов С.Н., Кольга А.Д. Обеспечение своевременности грузовых перевозок в транспортно-технологических системах // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. – 2014. –

№1 (45). – С. 115–121.

3.Карьерный автотранспорт: состояние и перспективы / П.Л. Мариев, А.А. Кулешов, А.Н. Егоров, И.В. Зырянов. – СПб.: Наука, 2004. – 429 с.

4.Коптев В.Ю. Обоснование выбора эффективной модели карьерного автосамосвала [Электронный ресурс] // Современная техника и технологии. – 2014. –

№5. – URL: http://technology.snauka.ru/2014/05/3850.

Об авторах

Халецкий Виталий Викторович, аспирант каф. ГМиТТК, Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Россия. kad-55@magtu.ru.

Ахметова Мадинур Исмаилжановна, докторант PhD, Казахский национальный исследовательский технический университет имени К.И. Сатпаева, Алматы,

Казахстан. kad-55@magtu.ru.

About the authors

Haletsky Vitaly Viktorovich, postgraduate student, the Magnitogorsk state technical university of G. I. Nosov, Magnitogorsk, Russia. kad-55@magtu.ru

Akhmetova Madinur Ismailzhanovna, the doctoral candidate of PhD, the Kazakh national research technical university of K.I. Satpayev, Almaty, Kazakhstan. kad-55@magtu.ru

79

УДК 620.178.152.513

О ЗАВИСИМОСТИ ДИСПЕРСИИ ТВЕРДОСТИ ТРУБОПРОВОДНЫХ СТАЛЕЙ ОТ ВЕЛИЧИНЫ НАГРУЗКИ ПРИ ПРОВЕДЕНИИ ИЗМЕРЕНИЙ

В.И. Болобов, М.Н. Назарова, А.В. Касьянов

Санкт-Петербургский горный университет, Санкт-Петербург, Россия

В последнее время в качестве метода неразрушающего контроля состояния длительно-эксплуатируемых магистральных газо- и нефтепроводов нашел применение метод оценки повреждаемости по увеличению степени рассеивания твердости (дисперсии) материала трубопровода, однако отсутствуют научно-обоснован- ные рекомендации по выбору величины прикладываемой нагрузки при измерении твердости.

При использовании образцов из трубопроводных сталей марок Ст3Гсп и 17ГС выявлено, что в случае замера твердости при незначительных нагрузках на металл (HV0,1, HV0,01) величины дисперсии σ2 для образцов обеих сталей на несколько порядков превышают значения σ2, установленные при больших нагрузках (HRB, HV10 и HV5). Полученное различие в значениях дисперсии твердости объяснили соотношением величины отпечатка, получаемым при замере твердости, и размером зерна структурных составляющих сталей, установленных микроструктурным анализом.

Сделано заключение, что величина дисперсии твердости, установленная при малых нагрузках (HV0,1, HV0,01), определяется величиной этого параметра для индивидуальных структурных составляющих этих сталей и местоположением точки замера микротвердости в их структуре, что не позволяет рекомендовать использование σ2 в качестве критерия оценки повреждаемости материала трубопроводов.

Ключевые слова: дисперсия твердости, прикладываемая нагрузка, величина отпечатка, размер зерна, структурные составляющие.

80