Актуальные проблемы повышения эффективности и безопасности эксплуат

..pdfи более 1600 тонн резинотросовых канатов типа ZEP, успешно работающих в самых суровых условиях глубоких шахт Европы, Америки и Азии.

Наибольшая работоспособность резинотросового каната – свыше 1,5 миллионов циклов подъёма (с апреля 2002 года по октябрь 2009 года). Максимальный срок службы – более 13,5 лет.

Канаты в шахтных стволах работают в различных, часто очень трудных условиях. Интенсивная эксплуатация, влага, химически агрессивная средь, просыпь горной массы – всё это приводит к снижению срока службы канатов. Уравновешивающие канаты, хотя и нагружены исключительно собственным весом, подвержены разрушению в результате трения движущегося каната об элементы армировки ствола или оборудования в нем, а также повреждениям от падающих в ствол предметов (например, просыпи руды во время разгрузки скипа).

Даже незначительные повреждения защитного покрытия канатов представляет собой угрозу для продолжения их работы (быстро прогрессирующая коррозия), не говоря уже о механических повреждениях (разрывах) проволок.

Покрытие проволок каната толстым гальваническим слоем (оцинкованный канат), использование других гальванических покрытий (например, цинка с алюминием), или использование тонкого (толстое покрытие снижает гибкость каната и требует значительного увеличение радиуса нижней петли уравновешивающего каната) покрытия пластиком – все эти методы, хотя в определенной степени потенциально могут немного продлить срок службы каната, однако технически и экономически оказываются неадекватными и недостаточными.

Обычный канат, если он поврежден, не подлежит ремонту и быстро подвергается деградации. Требуется срочно снять его с эксплуатации. Срок службы обычных уравновешивающих канатов на скиповых подъемах, который, конечно, зависит от интенсивности их работы и от физико-химических условии эксплуатации, находится обычно на уровне 2–2,5 лет (без учёта ситуации аварии из-за механических повреждений). Это , конечно, очень мало.

Для решения описанных выше проблем в конце прошлого века польскими учёными были изобретены плоские резинотросовые канаты, которые после длительной проверки ныне широко применяются в качестве уравновешивающих.

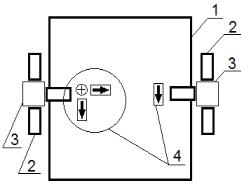

Резинотросовые канаты (рис. 1) состоят из нескольких пар (M1) оцинкованных стальных тросов правой и левой свивки (1, 2), полностью нейтрализуя кручение каната. Взаимное расположение прядей тросов разной свивки обеспечивает максимальную плотность укладки тросов в канате. Пары тросов вулканизируются в резину (3, 4) по всей длине каната.

31

Резинотросовые уравновешивающие канаты, по своим эксплуатационным характеристикам, значительно превосходят как круглые, так и плоские стальные канаты благодаря следующим преимуществам.

Рис. 1. Конструкция резинотросового каната

Длительный срок эксплуатации (в среднем ок. 10 лет). По сравнению с уравновешивающими канатами открытых конструкций, такой срок достигается благодаря защите тросов от внешних механических и коррозионных воздействий и снижению трения между тросами и прядями внутри каната.

Высокий уровень безопасности. Внутренние (стальные) канаты покрыты не только гальваническим слоем, но и защитным слоем резины. Быстрая локализация механических повреждений выявляемых посредством периодического неразрушающего контроля.

Низкие затраты на техническое обслуживание. Нет необходимости в проведении частых осмотров. Канаты не требуют смазки. За счет меньшего удлинения

ибольшего срока их службы реже проводятся технологические операции по отрубке и замене каната.

Отсутствие кручения каната. Пары канатов левой и правой свивки делают резинотросовый канат практически некрутящимся.

Минимальное удлинение. Канаты обладают минимальным удлинением при статической и динамической нагрузке.

Высокая гибкость. Небольшой радиус изгиба обеспечивает малые габариты петли каната.

Отсутствие электростатики. Применяемая резина не индуктирует электрические заряды (это особенно важно в шахтах опасных по газу и пыли).

Возможность ремонта поверхности каната в стволе. Резинотросовые канаты в отличие от любых других канатов можно ремонтировать в условиях шахтного ствола в течение нескольких часов.

Одним из наиболее важных особенностей резинотросовых канатов является их устойчивость к механическим воздействиям благодаря толстому, гибкому и эластическому защитному слою из специального состава резиновой смеси. Этот упругий защитный резиновый слой позволяет, на некотором уровне, отразить от

32

поверхности каната попадающие на него твёрдые предметы. Внешний (резиновой) слой каната – это первая линия защиты стальных тросов внутри каната от механических повреждений и коррозии. Следующая линия защиты – слой гальванического покрытия тросов.

Вслучаях интенсивного абразивного износа или ударов внешний слой может быть всё-таки механически поврежден. Быстрая идентификация повреждения и немедленный правильно проведенный ремонт резинового покрытия каната обеспечивает практически бесперебойную и долгосрочную дальнейшую эксплуатацию резинотросового каната типа ZEP.

Пользователям наших канатов, конечно, известен метод ремонта с использованием небольшого портативного вулканизационного пресса (сварка «пятна» резины на поверхности каната). До сих пор метод вулканизации («горячий» метод) используется в случаях обширного, значительного повреждения резинового покрытия, но недостатком этого метода является короткий срок годности сырой резины. Она не может храниться дольше, чем несколько месяцев, и должна каждый раз приобретаться для ремонта вновь.

Впоследние годы для ремонта резинотросовых канатов нами применяется инновационный метод ремонта с использованием двухкомпонентного композита.

Ремонт каната ZEP с использованием полимерного композита Belzona® 2311 выполняется в следующей последовательности:

Следует удалить фрагмент резиновой оболочки до полного открытия поверхности стальных тросов, с применением ножа, щипцов и клещей (рис. 2). Затем очистить, обезжирить, высушить зону ремонта.

Рис. 2. Подготовка каната к ремонту

33

Наложить активатор Belzona® 2911 на склеиваемые поверхности (рис. 3). Те поверхности, где композита Belzona® 2311 не должно быть, необходимо изолировать по контуру зоны ремонта с помощью липкой ленты.

Перемешать оба компонента композита Belzona® 2311. Поместить перемешанный композит на ремонтируемую поверхность (рис. 4).

Рис. 3. Употребление активаторa

Рис. 4. Употребление композита

После фиксации удалить излишек композита, отклеить вспомогальные ленты, выровнять ремонтируемую поверхность (рис. 5).

** *

Вдополнении к своим собственным продуктам (плоским уравновешивающим канатам РТК), SIL-TRADE предлагает широкий ассортимент высококачественных круглых стальных канатов для горнодобывающей промышленности – прежде всего

34

для стволовых рудников (подъёмные, ведущие, уравновешивающие), но тоже и для открытых карьеров.

В Европе, СНГ, а также Турции и Монголии SIL-TRADE является эксклюзивным представителем одного из ведущих мировых производителей стальных канатов – известной Южно-Африканской компании SCAW (HAGGIE).

Рис. 5. Окончательная отделка поверхности

Подробнее о ремонте «холодным» методом сказано в инструкции ремонта. Подробнее о производителе и канатах – на сайте: www.sil-trade.com.pl.

Об авторе

Хелиньский Марек Андреевич, магистр, МБА, директор по стратегии и разви-

тию СИЛЬ-ТРЕЙД, Катовице, Польша. m.helinski@sil-trade.com.pl

About the author

Heliński Marek, M.Sc., MBA, Director, Strategy & Development SIL-TRADE, Katowice, Poland. m.helinski@sil-trade.com.pl

35

УДК 622.258

ДИНАМИЧЕСКАЯ ДИАГНОСТИКА И ОЦЕНКА СОСТОЯНИЯ АРМИРОВКИ ШАХТНЫХ СТВОЛОВ

Г.Д. Трифанов1, С.Р. Ильин2, С.В. Воробель1

1 Пермский национальный исследовательский политехнический университет, Пермь, Россия,

2 Институт геотехнической механики им. Н.С. Полякова НАН Украины, Днепр, Украина

Описана технология динамической диагностики жесткой армировки вертикальных шахтных стволов с применением автономной аппаратуры, обеспечивающей измерение динамических параметров взаимодействия подъемных сосудов с армировкой в рабочих и тестовых режимах движения. Приведены результаты оценки состояния армировки шахтных стволов.

Ключевые слова: шахтный ствол, армировка, динамический контроль, оценка состояния.

DYNAMIC DIAGNOSTICS AND EVALUATION

OF REINFORCEMENT SHAFTS

G.D. Trifanov1, S.R. Iljin2, S.V. Vorobel1

1Perm National Research Polytechnic University, Perm, Russia,

2Institute of geotechnical mechanics naimed by N.S. Polyakov NAS of Ukraine, Dnepr, Ukraine

The article describes the technology of dynamic diagnostics tough army-Rovkov vertical shafts using a standalone machine-ry, provides a measure of the dynamic parameters of interaction of lifting vessels with a reinforcement in the production and test modes of movement. The results of evaluation of the state of reinforcement shafts.

Keywords: mine shaft, reinforcement, dynamic control, condition assessment.

Действующими нормативными документами [1] при обследовании армировки шахтных стволов кроме визуального осмотра предусмотрен инструментальный контроль. При этом не уточняется какие параметры контролируются и какая аппаратура при этом используется. В настоящее время накоплен достаточно большой

36

опыт проведения динамических испытаний подъемных установок на рабочих и специальных тестовых режимах с последующей системной компьютерной обработкой результатов [2].

Наиболее объективную информацию о фактических параметрах и особенностях технического состояниях подземного оборудования подъемной установки дают специализированные обследования при работе установки в рабочих и специальных тестовых режимах с последующей системной компьютерной обработкой результатов [3]. Такие обследования выполняются аппаратурой АРМИР, которая устанавливается на подъемном сосуде. На верхнем поясе сосуда с помощью постоянных магнитов закрепляются датчики, измеряющие ускорения вертикальные и горизонтальные ускорения (рис. 1). Положительное направление горизонтальных ускорений на рисунке показано стрелками. На нижнем поясе подъемного сосуда измеряются горизонтальные ускорения в лобовом и в боковых направлениях.

Рис. 1. Схема расположения датчиков ускорения на скипе:

1 – кузов скипа; 2 – рама скипа; 3 – направляющие проводники; 4 – датчики горизонтальных и вертикальных ускорений на роликоопорах

Информацию о режиме работы подъемной установки и положении подъемного сосуда в стволе получают из записей регистраторов параметров РПУ-03.5, которыми оснащено большинство подъемных установок или переносной аппаратуры «Силькан».

Аппаратура АРМИР обеспечивает непрерывную запись до 6 часов работы подъема и обеспечивает накопления данных на большой выборке циклов для выявления статистически достоверной и объективной картины динамического нагружения армировки по глубине ствола во время длительной эксплуатации подъема.

Анализ данных измерений динамических параметров и параметров профилей проводников показывает, что в большинстве случаев участки с наибольшими по

37

уровню динамическими нагрузками совпадают с положением участков со сверхнормативнымиотклонениямигеометрических параметров проводниковотвертикали.

В то же время участки армировки с наибольшими по уровню динамическим нагрузками не всегда оказываются в наихудшем положении по такому оценочному параметру технического состояния, как запас прочности проводников или расстрелов. Кроме нагрузок, вторым основным фактором, определяющим безопасность работы участка армировки на принятом скоростном режиме работы подъема, является его остаточная прочность, зависящая от величины износа металлоконструкций.

Деформационно-прочностные расчеты, выполненные с учетом фактических поярусных значений динамических нагрузок и значений остаточной толщины стенок проводников и расстрелов, показывают, какие именно участки в стволе эксплуатируются с запасом прочности, сниженном до потенциально опасного уровня 1.0-1.25. Такое состояние требует проведения специальных мероприятий по приведению армировки в надлежащее состояние. Мероприятия могут заключаться либо в проведении коррекции профиля проводников для снижения контактных нагрузок либо в ремонте и усилению изношенных расстрелов и проводников на указанных участках.

Работы по обследованию армировки стволов и другого вспомогательного оборудования, в конечном итоге, направлены на разработку и реализацию мероприятий по управляемому переводу работоспособности армировки на более высокий уровень эксплуатационной безопасности. Решению этой задачи подчинены все этапы технологии обследования армировки шахтных стволов.

Первый этап заключается в проведении визуально-измерительный контроль армировки ствола с целью определения остаточной толщины металлоконструкций проводников и расстрелов, прочности соединений, уступов на стыках проводников, с адресной привязкой к номерам ярусов армировки.

Второй этап работ состоит из динамических испытаний армировки, которые проводятся для детализации картины динамического нагружения армировки по отдельнымучасткамствола иранжированиюэтих участков поуровнямнагружения.

Третьим этапом работ проводится математическая обработка данных профилировок и выполнение совместного анализа результатов математической обработки динамических и геометрических параметров проводников по участкам ярусов ствола.

Четвертый этап работы заключается в проведении деформационнопрочностных расчетов проводников, расстрелов, подъемных сосудов, определении остаточных запасов прочности и выявление наиболее нагруженных элементов, динамических прогибов, оценки их по предельным состояниям на основании данных измерений остаточной толщины и поярусных значений динамических нагрузок на проводники.

38

На пятом этапе работ проводится совместный анализ данных математической обработки профилировок, контактных нагрузок, остаточных запасов прочности и деформаций металлоконструкций и комплексно разрабатываются мероприятия по сохранению работоспособности армировки на требуемом уровне.

Применение данной технологии в скиповых, клетевых и противовесных отделениях стволов дает возможность:

–оперативно выявить и локализовать по глубине ствола потенциальноопасные и аварийно-опасные для эксплуатации участки армировки ствола в зависимости от скорости и режимов работы сосудов, износа металлоконструкций армировки;

–разработать рекомендации по ремонту армировки на выявленных участках

иопределять степени его очередности в зависимости от режимов эксплуатации подъема для поддержания его на требуемом уровне безопасности;

–исключить необоснованные сплошные замены проводников и расстрелов на основе объективной локализации участков ствола с параметрами профиля проводников, уступами на стыках, вызывающими опасные динамические перегрузки при движении подъемного сосуда.

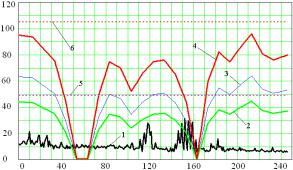

Примером результата реализации описанного метода может служить показанный на рис. 2 пример итоговой диаграммы безопасности, которая строится для каждого элемента конструкции яруса армировки и показывает поярусное соотношение между запасами прочности элементов, его остаточной прочности и уровнем фактического нагружения. Провалы на кривых допустимых нагрузок соответствуют потере прочности вследствие износа, пики на кривых фактических нагрузок соответствуют повышенным динамическим нагрузкам из-за нарушений вертикальности или других геометрических параметров системы проводников данного сосуда. Из графиков видно, с каким фактическим запасом прочности эксплуатируется конкретный элемент армировки при данном режиме работы подъема.

Диаграмма показывает, что на участках ярусов 53..63 и 150..172 несущая способность расстрела резко снижена из-за повышенного износа и расчетный запас прочности меньше минимально допустимого 1.0 по пределу текучести. На участках ярусов 110..125 и 145..165 реализуется всплеск контактных нагрузок из-за нарушений вертикальности проводников. Однако на участке ярусов 110..125 этот всплеск не приводит к снижению запаса прочности ниже номинального значения 2.15, а на участке 157..172 он приводит к снижению запаса прочности ниже допустимого 1.0 из-за наложения нарушений профиля проводников на участок повышенного износа расстрела. Поэтому, на участке ярусов 53..63 необходимо восстановление несущей способности расстрела путем замены его балок или упрочнения существующей конструкции, а на участке 150..172 необходимо совместное восстановление несущей способности и спрямление проводников после местной профилировки.

39

Нагрузки допустимые и фактические, кН

Номера ярусов

Рис. 2. Диаграмма нагружения армировки бокового расстрела противовесного отделения ствола: 1 – фактические максимальные нагрузки за все циклы динамических испытаний; 2 – допустимые нагрузки при запасе прочности 2,15; 3 – допустимые нагрузки при запасе прочности 1,5; 4 – допустимые нагрузки при запасе прочности 1,0; 5 – допустимые нагрузки при запасе прочности 2.15 для неизношенного расстрела; 6 – допустимые нагрузки

при запасе прочности 1,0 для неизношенного расстрела

Параметр «остаточный запас прочности» элементов металлоконструкции армировки под действием фактических эксплуатационных нагрузок является основным, определяющим состояние армировки ствола. Минимально допустимым является значение запаса прочности равное 1.0, которое соответствует равенству фактических напряжений в наиболее нагруженном сечении металлоконструкции пределу текучести ее материала. Поэтому все мероприятия по обеспечению безопасной эксплуатации направляются на его повышение до номинальной величины 2.15, которое соответствует фактическим напряжениям меньшим предела выносливости. При таком запасе прочности в металле не происходит накопления усталостных повреждений под действием циклических знакопеременных динамических нагружений со стороны сосудов.

На шестом этапе работы составляют прогноз изменения несущей способности армировки во времени на основе совместного анализа данных о скорости коррозии, износа проводников и расстрелов с данными по установленному запасу прочности. Этот прогноз будет справедлив только при неизменности технологических режимов эксплуатации (скорости, массы сосудов, профиля проводников) и не может являться гарантией сохранения запасов прочности при изменении хотя бы одного из указанных параметров. Такое положение требует проведения специальных обследований, включающих как аппаратурные испытания, так и анализ условий эксплуатации при смене технологических режимов работы подъема.

40