Актуальные проблемы повышения эффективности и безопасности эксплуат

..pdf

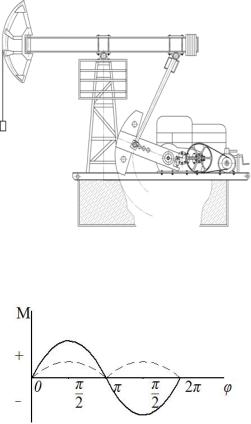

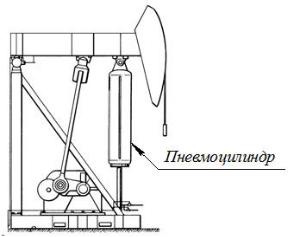

Рис. 1. Балансирный станок-качалка

Изменение величины крутящего момента (М) от угла поворота кривошипа (φ) показано графически на рис. 2 (сплошная линия).

Рис. 2. Изменение величины крутящего момента от угла поворота кривошипа

На графике видно, что на кривошипном валу момент по величине может сильно изменяться за каждый рабочий цикл. Это вызывает крайне неравномерную загруженность редуктора и двигателя. При максимальном положительном моменте двигатель сильно нагружен при подъеме штанг и наоборот, отрицательный момент во второй половине рабочего цикла свидетельствует об отсутствии нагрузки двигателя, который в это время получает энергию от опускающихся штанг. Такое неравномерное распределение нагрузки двигателя ведет к неравномерности скорости вращения кривошипа и вынуждает устанавливать двигатели большой мощности (для преодоления пиковых нагрузок), используемых с крайне низким к.п.д.

131

Чтобы этого избежать, необходимо распределить нагрузку на двигатель как можно равномернее на протяжении всего цикла работы станка-качалки, то есть уравновесить ее. Уравновешивание сводится к обеспечению равенства моментов на кривошипном валу за оба хода точки подвеса штанг. При этом отрицательный момент должен быть устранен, а положительные максимумы значительно снизится (рис. 2 - пунктирная линия) [2].

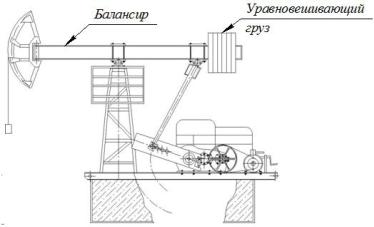

На сегодняшний день существует различные способы уравновешивания балансирных станков-качалок. Самыми распространенными способами являются грузовой и пневматический. Грузовой способ уравновешивания подразумевает размещение уравновешивающего груза на балансире (рис. 3), кривошипе (рис. 4) или их сочетании (рис. 5). Такие способы уравновешивания называют соответственно балансирное, роторное или комбинированное.

Рис. 3. Схема балансирного уравновешивания станка-качалки

Основным недостатком балансирного уравновешивания является наличие вертикальных ускорений движущегося груза, причем величина этих ускорений увеличивается с увеличением расстояния от оси качания балансира и с увеличением числа оборотов кривошипа. Так как на протяжении каждого рабочего цикла ускорение дважды меняет свой знак, фактическая величина противовеса при данном способе уравновешивания не остается постоянной, что сказывается на эффективности уравновешивания и плавности работы. В моменты, когда момент на кривошипном валу равен нулю (рис. 2 - пунктирная линия), приложение нагрузки к зубьям редуктора вызывает толчки.

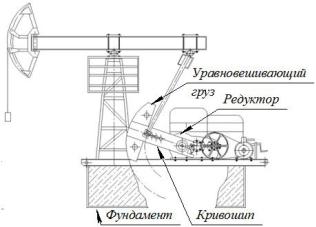

Устранение этих дефектов может быть достигнуто применением роторного уравновешивания. При роторном уравновешивании (рис. 4) противовес помещается на кривошипе и вращается вместе с ним. Таким образом обеспечивается доста-

132

точная вращательная инерция зубчатых передач при нулевых моментах и тем самым устраняются толчки в работе установки.

Рис. 4. Схема роторного уравновешивания станка-качалки

Главным недостатком этого способа является возникновение в системе больших по величине центробежных сил, вызывающих изгибающий момент на кривошипном валу, а также действующих на фундамент. Кроме того могут возникнуть опасные резонансные колебания в двигателе, когда частота возникающих свободных крутильных колебаний в редукторе находится в пределах числа оборотов двигателей.

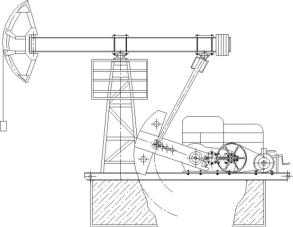

С целью использования положительных сторон рассмотренных выше способов уравновешивания и устранения их основных недостатков применяется комбинированный способ (рис. 5). Использование балансирного противовеса устраняет опасные изгибающие моменты на кривошипном валу, а роторный противовес для устранения или уменьшения интенсивности ударов зубьев в передаче при нулевых моментах.

Вес уравновешивающих грузов должен быть равен сумме веса колонны штанг в жидкости и половине веса столба жидкости, находящейся над плунжером скважинного насоса. Если учитывать, что насосы станков-качалок эксплуатируются в скважинах глубиной до 3000 метров и более, то вес грузов оказывается значительным [3].

Условия работы станка-качалки таковы, что требуется довольно часто контролировать уравновешивание и изменять его в случае необходимости. Трудность манипуляций с тяжелыми грузами приводит к тому, что на практике много станковкачалок работает неуравновешенными, что отрицательно отражается на механизме станка-качалки и вызывает сокращение срока службы. Эти недостатки могут быть устранены при использовании пневматического способа уравновешивания.

133

Данный способ применяется как правило на одноплечных станках качалках

(рис. 6).

Рис. 5. Схема комбинированного уравновешивания станка-качалки

Роль противовеса здесь выполняет сжатый воздух в цилиндре, шарнирно связанном с балансиром. Воздух под давлением поступает в цилиндр при помощи гибкого бронированного кабеля из пневмоаккумулятора, размещенного между двутавровыми балками в основании станка качалки.

Подкачивание воздуха в пневмоаккумулятор осуществляется компрессором при помощи автоматического регулятора, который открывает воздушную задвижку и возмещает любые потери сжатого воздуха. Первоначально оператор устанавливает регулятор на давление, достаточное для уравновешивания нагрузки от скважины, и это давление при работе поддерживается автоматически. При изменении нагрузки незначительная подстройка регулятора восстанавливает уравновешивание. Имеется контрольный выключатель, останавливающий двигатель при превышении давления сверх первоначально установленного, или при падении его ниже заданного уровня [4].

Основные недостатки станка-качалки с пневматическим уравновешиванием заключаются в необходимости тщательного ухода за уплотнениями, контроля за уравновешенностью станка-качалки и периодической подкачки воздуха в пневматическую систему припомощикомпрессорадлявосполнениянеизбежных утечек [5].

Однако использование сжатого воздуха вместо тяжёлых чугунных противовесов способствует более точному контролю уравновешивания. Упругость сжатого воздуха и широкие возможности регулирования его давления способствуют достижению очень плавной работы подобных установок. В результате вес станкакачалки значительно снижается, что существенно уменьшает транспортные и монтажные расходы. Эти станки-качалки имеют определенное преимущество при

134

больших размерах и увеличенных ходах, когда место установки и вес ограничивают применение обычных станков-качалок. Так же существенное преимущество – возможность эксплуатации глубоких скважин относительно легкими станками и улучшение условий работы редуктора.

Рис. 6. Схема пневматического способа уравновешивания

Пневматическое оборудование хорошо работает при высоких температурах, а также может использоваться в запыленной и агрессивной среде. Кроме того, благодаря своей надежности, пневматические системы характеризуются продолжительным сроком службы. Гарантированная наработка для элементов пневмосистем составляет более миллиона циклов, тогда как ресурсная наработка электропривода – несколько тысяч циклов.

Кроме того, пневматические системы практически не чувствительны к перегрузкам. В перегруженном состоянии исполнительные механизмы просто остановятся, либо начнут работать вхолостую. В свою очередь при перегрузке электропривода происходит разрушение конструкции, выход из строя электродвигателя. Для предотвращения данного явления в электродвигателях применяют различные дополнительные электромеханические устройства – муфты ограничения предельного момента, термоконтакты или термореле в обмотке статора электродвигателя. Для пневматических исполнительных устройств отсутствует так же опасность перегрева. Пневматическое оборудование не может стать источником пожара даже при работе в условиях повышенной взрыво и пожароопасности [6].

Для станков-качалок с электродвигателем, стандартным оборудованием является компрессор оснащенный электродвигателем. Высота станка-качалки с пневматическим уравновешиванием примерно на 35% меньше и он 40% легче, чем станки-качалки с двуплечным балансиром. Станок-качалка с пневмоцилиндром хорошо подходит как передвижной или испытательный, а также для установки на

135

сваях или на специальных подушках без бетонного основания. Изменение уравновешивания сводится к регулировке клапана, благодаря чему станок-качалка этого типа является идеальным для освоения скважин [4].

Таким образом, грузовой способ уравновешивания станков-качалок является наиболее распространенным, что связано с простой конструкцией. Пневматический способ уравновешивания несколько более сложный в реализации. Однако он имеет довольно значительные преимущества при эксплуатации станков-качалок, из которых основными являются простота регулировки, облегченная масса станкакачалки и надежность при перегрузках. Однако данный способ не находит широкого применения по ряду причин, одна из которых – отсутствие методик расчета станков-качалок с пневматическим уравновешиванием.

Список литературы

1.Молчанов А.Г. Машины и оборудование для добычи нефти и газа. – Изд. 2-е, испр. и доп. – М.: Альянс, 2010. – 586 с.

2.Муравьев И.М., Тищенко И.Т. Насосная эксплуатация скважин за рубе-

жом. – М.: Недра, 1967. – 240 с.

3.Молчанов А.Г., Чичеров В.Л. Нефтепромысловые машины и механизмы. –

М.: Недра, 1983. – 308 с.

4.Lufkin Oilfield Products Group. General Catalog. 2008/2009.

5.Wenholz B., Gault R.H., Jones K.A. Air balance control for a pumping unit, US5180289 A, 1993.

6.Плешков А.С. Пневмопривод как исполнительный механизм для управления трубопроводной арматурой. Управление пневмоприводом. Пневмоавтомати-

ка // Сфера Нефтегаз. – 2011. – 3. – С. 94–97.

Oб авторах

Бажин Михаил Вячеславович, магистрант кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, Пермь,

Россия. appachai@mail.ru.

Муравский Александр Константинович, кандидат технических наук, доцент кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, Пермь, Россия. mak2000mak@yandex.ru.

About the authors

Bazhin Mikhail Vyacheslavovich, master student, Department of Mining Electromechanics, Perm National Research Polytechnic University, Perm, Russia. appachai@mail.ru.

Muravskiy Aleksandr Konstantinovich, Ph. D. in Technical Sciences, Associate Professor, Department of Mining Electromechanics, Perm National Research Polytechnic University, Perm, Russia. mak2000mak@yandex.ru.

136

УДК 622.322.8

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОЦЕССА РАЗРУШЕНИЯ КАЛИЙНЫХ МАССИВОВ РЕЗЦАМИ ПРОХОДЧЕСКО-ОЧИСТНЫХ КОМБАЙНОВ

А.Б. Максимов, Л.И. Старков, Н.В. Чекмасов, Д.И. Шишлянников

Пермский национальный исследовательский политехнический университет, Пермь, Россия

Описаны особенности работы планетарно-дисковых исполнительных органов проходческо-очистных комбайнов типа "Урал". Представлены способы совершенствования комбайнов путем использования перекрестной схемы разрушения калийного массива в сочетании с использованием самоустанавливающихся устройств для крепления резцов. Доказано, что предлагаемые технические решения позволят снизить удельные энергозатраты процесса добычи калийной руды и уменьшить количество пылевидных, необогатимых классов в продуктах отбойки.

Ключевые слова: проходческо-очистной комбайн, разрушение горного массива, перекрестное резание.

IMPROVING THE EFFECTIVENESS OF THE DESTRUCTION PROCESS OF POTASH ARRAYS BY CUTTERS OF ROADHEADERS

A.B. Maksimov, L.I. Starkov, N.V. Chekmasov, D.I. Shishlyannikov

Perm National Research Polytechnic University, Perm, Russia

Features of the planetary-disk executive bodies of heading-and-winning machines in a terms of potash mine were described. Ways to improve the roadheaders by the use of cross cutting in combination with the use of self-aligning device for mounting cutters were presented. Proved that the proposed technical solutions will reduce the specific energy consumption of the process of destruction, to improve the quality of the ore and the service life of the cutting tool.

Keywords: road heading machine, massif destruction, cross cutting.

137

Эффективность работы горных предприятий, осуществляющих добычу калийной руды подземным способом, определяется техническим уровнем средств механизации основных технологических процессов. Существенное снижение себестоимости добычи калийной руды может быть достигнуто посредством разработки и использования высокопроизводительных проходческо-очистных комбайнов, осуществляющих разрушение калийного массива с минимальными удельными энергозатратами и низким выходом мелких необогатимых классов руды.

В настоящее время на рудниках Верхнекамского месторождения калийномагниевых солей наибольшее распространение получили проходческо-очистные комбайны типа «Урал» производства АО «Копейский машиностроительный завод». Данные комбайны оснащены комбинированными пространственными планетарнодисковыми исполнительными органами бурового типа и гусеничным ходовым оборудованием.

Комбайны «Урал» эксплуатируются на калийных рудниках уже около четырех десятилетий и в целом характеризуются положительно работниками инженернотехнических и сервисных служб горнодобывающих предприятий. Однако, актуальной остается задача совершенствования исполнительных органов и резцового инструмента отечественных проходческо-очистных комбайнов.

Известно, что на энергетические показатели процесса разрушения калийного массива и количества мелких классов руды в продуктах отбойки наибольшее влияние оказывает глубина реза h, оптимальное значение которой, по данным экспериментальных исследований, для шахматной и последовательной схем резания, составляет 12-18 мм. Каждой глубине реза соответствует оптимальный шаг резания t, определяемый отношением t/h=2–5 [1,2]. Особенностью планетарных исполнительных органов комбайнов «Урал» является разрушение массива последовательными расходящимися радиально-тангенциальными резами, при этом на начальном этапе движения одиночного резца глубина и шаг резания увеличиваются, затем глубина h уменьшается, а шаг t продолжает увеличиваться до максимальных значений. Таким образом, значительная часть забоя разрушается блокированными резами при отношении t/h> 7 [3].

Криволинейная траектория радиально-тангенциальных резов на забое обусловливает возникновение существенных боковых нагрузок на резцы комбайна, что определяет значительный износ головки державки резца в месте крепления твердосплавной вставки (рис. 1). Такой вид износа приводит к выпадению твердосплавной вставки [4], что является преобладающей причиной выхода из строя резцов планетарно-дисковых органов. Значительные боковые нагрузки, действующие на резцы, обусловливают увеличение удельных энергозатрат процесса разрушения калийного массива.

138

аб

Рис. 1. Вид резца РС-14, изношенного под воздействием боковых нагрузок: а – общий вид; б – схема расположения зон наибольшего износа

Одним из преимуществ планетарно-дисковых исполнительных органов является возможность создания на поверхности забоя сетки пересекающихся резов. Доказано, что использование перекрестной схемы резания позволяет создавать в срезе устойчивые единичные сколы заданной формы. Образование поверхностей элементарных сколов по уже имеющимся в массиве наведенным трещинам и областям концентрации напряжений обусловливает снижение силовых и энергетических параметров процесса разрушения калийной руды [3].

Экспериментальные исследования, выполненные сотрудниками кафедры ГЭМ, показывают, что использование перекрестной схемы резания при разрушении калийного массива позволяет снизить удельные энергозатраты процесса разрушения забоя на 20–25 % и на порядок уменьшить выход мелких необогатимых классов продуктов отбойки [1, 2].

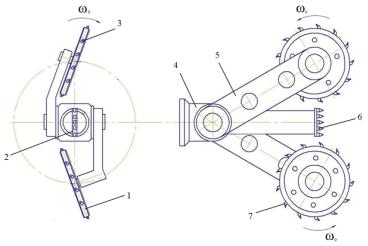

Для повышения эффективности процесса отбойки калийной руды в последние годы сотрудниками кафедры Горной электромеханики ПНИПУ получены патенты на различные варианты осуществления способа перекрестного резания планетарно-дисковыми органами проходческо-очистных комбайнов [4–7]. Конструктивно наиболее близок к серийным образцам планетарно-дисковый исполнительный орган, представленный на рис. 2.

Конструкция предлагаемого исполнительного органа состоит из дисков 1 и 3, вращающихся в противоположные стороны и установленных под углом к плоскости симметрии 2, образованной продольной осью органа разрушения и прямой, проведенной через центры резцовых дисков. Резцы поворотного диска 3 разрушают массив последовательными радиально-тангенциальными резами, идущими от центра к периферии забоя. Резцы диска 1 реализуют тангенциально-

139

радиальные резы от периферии к центру забоя. Вращающий момент на диски 1, 3 с резцами 7 передается раздаточным редуктором 4 и поворотными редукторами 5. Центральная часть забоя отрабатываются забурником 6. Разнонаправленное вращение и переносное движение наклонно установленных дисков обеспечивают создание на поверхности калийного массива сетки пересекающихся резов (рис. 3). Техническим результатом способа разрушения является упрощение конструкции исполнительного органа, снижение напорного усилия комбайна и необходимой тяговой способности гусеничного органа перемещения.

Рис. 2. Схема планетарно-дискового исполнительного органа с наклоном резцовых дисков относительно плоскости симметрии

Конструкция и привод планетарного органа незначительно отличаются от серийных исполнительных органов, установленных на комбайнах типа «Урал», и поэтому для их внедрения потребуются небольшие затраты. Реализуемые посредством предложенных исполнительных органов перекрестные схемы резания позволяют снизить средние значения и динамику нагрузок на резцах, что обусловливает повышение надежности приводов комбайнов, уменьшение удельных энергозатрат и количества мелких классов в отбитой калийной руде [8].

Одной из задач повышения эффективности исполнительных органов проход- ческо-очистных комбайнов является повышение эффективности работы породоразрушающего инструмента путем снижения боковых нагрузок на резцы при реализации перекрестной схемы резания. Это возможно посредством использования самоустанавливающихся устройств для крепления резцов на исполнительных органах комбайнов, предложенных сотрудниками кафедры Горной электромеханики ПНИПУ.

140