Актуальные проблемы повышения эффективности и безопасности эксплуат

..pdf

Keywords: dump truck, bias, tangent force of draft, coefficient of friction (coupling), road train, automatic coupling.

Необходимость изменения традиционных транспортных схем при автотранспорте на отрытых горных разработках вызвана с одной стороны увеличивающейся глубиной карьеров, а c другой стороны, это вызвано обострившейся экологической ситуацией в глубоких карьерах, связанной с большой загазованностью карьерного пространства, из-за чего простои оборудования достигают в ряде случаев 1000– 1500 часов в год.

Конструктивные решения по совершенствованию конструкции автосамосвалов [1] данную проблему решить не в состоянии. На основании этого, некоторые исследователи полагают, что нагрузка на автотранспорт должна быть снижена и перераспределена между ними железнодорожным или конвейерным транспортом. И что вообще пора переходить от транспортных систем с дискретными грузопотоками к системам с комбинированными грузопотоками, создаваемыми автосамосвалами, железнодорожным транспортом и ленточными конвейерами, что уже сейчас наблюдается на ряде карьеров России, Украины и Узбекистана [2].

В последние годы также ведутся интенсивные поиски более прогрессивных решений, связанных с применением крутонаклонных ленточных конвейеров, позволяющих транспортировать дробленые крепкие породы и руды под углом 30...45° и более, т.е. увеличить угол наклона по сравнению с применяемыми конвейерными подъемниками (обычно не более 16°) в два и более раз [3].

Вместе с тем учитывая, что в последнее время произошла весьма существенная модернизация средств карьерного автотранспорта – автосамосвалы стали выпускаться с лучшими тягово-динамическими и экологическими характеристиками, это позволяет надеяться на возможность расширения рациональной области их применения.

Одним из путей расширения рациональной области применения карьерных автосамосвалов может стать использование автосамосвалов в составе карьерных автопоездов (рисунок).

Рис. Автопоезд из карьерных автосамосвалов

61

Принцип работы таких поездов заключается в возможности автоматического формирования и расформирования состава поезда из автономных самосвалов при помощи автосцепок работающих по принципу автосцепок применяемых на железнодорожном транспорте. Несколько автосамосвалов объединяются в один состав и движутся как одно целое. В случае необходимости, в любой момент эти автосамосвалы могут отцепиться от состава поезда и двигаться индивидуально, каждый по своему маршруту.

Анализ схем движения автосамосвалов показывает, что загрузка силовой установки любого карьерного автосамосвала большую часть своего времени не превышает 75 %. Движение на подъем груженого автосамосвала, когда реализуется максимальная мощность двигателя, составляет не более 45 % от всего пути движения автосамосвала. Остальное время занимает движение груженого автосамосвала по горизонтальным, пологонаклонным участкам пути, или же движение порожнего автосамосвала по обратным уклонам, где двигатель работает при минимальной нагрузке.

Например, упрощенный расчет по общеизвестной методике [4] касательной силы тяги и потребной мощности силовой установки для движения автосамосвала БелАЗ 7540 при заданных условиях: грузоподъемность – 30 т; собственный вес – 22,5 т; мощность силовой установки 309 кВт; движение осуществляется на горизонтальном участке пути по главным откаточным дорогам с щебеночным покрытием (коэффициент удельного основного сопротивления которых составляет0 = 40 Н/кН) показал следующее.

Наибольшая касательная сила тяги Fk (Н), необходимая для преодоления суммарного сопротивления движению составляет

Fk ≥ ΣW = Wo ± Wi + Wk + Wj = 37561,587 Н,

где Wo, Wi, Wk, Wj – соответственно основное сопротивление движению, сопротивление от уклона дороги, сопротивление на криволинейных участках пути и сопротивление сил инерции

Если считать среднюю скорость движения на горизонтальном участке 20 км/ч = 5,6 м/с, то мощность силовой установки, без учета КПД должна составлять:

N = W٠V = 37561,587٠5,6 = 208675,484 Вт = 209 кВт.

Следовательно, при движении по горизонтальным участкам данный автосамосвал имеет резерв по мощности равный 100 кВт. Недогруз – 32 %.

Таким образом, например, если сформировать автомобильный поезд, состоящий из трех груженых автосамосвалов, то при движении по горизонтальным участкам силовая установка одного автосамосвала может быть отключена, поскольку мощности силовых установок двух других автосамосвалов будет вполне

62

достаточно для движения всего автомобильного поезда. В случае движения порожнего состава в обратном направлении нагрузка на силовую установку еще более снижается и мощности силовой установки уже одного автосамосвала будет достаточно для движения всего состава. В результате получается и экономия топлива и уменьшение загрязнения окружающей среды.

Наибольший интерес, с точки зрения эффективности транспортного процесса, представляет процесс преодоления автомобильным поездом уклонов, когда длина автопоезда превышает длину уклона. В этом случае часть автосамосвалов движется по горизонтальным участкам пути, а часть по уклону. Машины, движущиеся по горизонтальным участкам пути перед уклоном, имея запас по касательной силе тяги, передают часть излишка своей тяги машинам, движущимся по уклону толкая их. Машины уже преодолевшие подъем, за счет излишка тяги – тянут за собой машины, преодолевающие уклон.

Таким образом, суммарная касательная сила тяги, развиваемая ведущими колесами всех автосамосвалов поезда, перераспределяется между всеми составными единицами поезда в соответствие с сопротивлением, приходящимся на каждую из них.

Как показывают расчеты, величина преодолеваемых уклонов поездами из автосамосвалов может быть значительно повышена. Например, для рассматриваемого нами случая автомобильного поезда состоящего из трех автосамосвалов БелАЗ 7540, величина общей касательной силы тяги развиваемой всеми ведущими колесами поезда при движении со скоростью 15 км/ч (4,2 м/с) может быть определена как

ΣW = ΣN/V = (309000 +309000+309000)/4,2 = 220714,286 Н.

Если из этой величины исключить силы сопротивления перемещению автосамосвалов по горизонтальным участкам, то можно определить величину касательной силы тяги, которая может быть использована для преодоления уклонов:

Wi = ΣW – Fk = 220714,286 – 37561,58٠3 = 108029,546 Н.

Зная эту величину можно определить величину возможного преодолеваемого уклона:

i = Wi/Рg = 108029,546/525000 = 0,2058 = 21 %.

Это значение преодолеваемого уклона рассчитано только для автопоезда, состоящего из трех автосамосвалов, если количество автосамосвалов в составе поезда увеличить, то соответственно увеличится и преодолеваемый уклон.

В свою очередь увеличение преодолеваемых уклонов позволяет значительно сократить протяженность трассы, уменьшить объем горно-капитальных работ и их стоимость, уменьшить капитальные затраты на транспорт и его эксплуатацию, а

63

также увеличить глубину отработки карьера и отказаться от подземной разработки нижних горизонтов месторождения.

Кроме того, использование карьерных автопоездов в составе автосамосвалов малой грузоподъемности дает возможность сокращения числа водителей автосамосвалов и в дальнейшем полностью перейти к созданию самоходных роботизированных комплексов для транспортирования грузов на различных маршрутах горных предприятий [5].

Список литературы

1.Агейкин Я.С., Кольга А.Д. Особенности взаимодействия с грунтом колеса, плоскость которого наклонена к оси вращения // Повышение экологичности и эффективности автомобиля: межвуз. сб. науч. тр. – М.: МАСИ (ВТУЗ-ЗИЛ), 1990. –

С. 85–91.

2.Карьерный автотранспорт: состояние и перспективы / П.Л. Мариев, А.А. Кулешов, А.Н. Егоров, И.В. Зырянов. – СПб.: Наука, 2004. – 429 с.

3.Яковлев В.Л., Тюлькин В.П., Кармаев Г.Д. Технологические аспекты применения крутонаклонных конвейеров в горнорудной промышленности // Горный ин- формационно-аналитический вестник. – М.: МГГУ-МГИ, 2002. – С. 211–217.

4.Справочник механика открытых работ. Экскавационно-транспортные машины цикличного действия / М.И. Щадов, Р.Ю. Подэрни, Е.Н. Углицкий [и др.]; под ред. М.И. Щадова, Р.Ю. Подэрни. – М.: Недра, 1989. – 384 с.

5.Kolga A.D., Rakhmangulov A.N, Osintsev N.A. Robotic transport complex of automotive vehicles for handling of rock mass at the process of open cast mining // Transport Problems. – 2015. – Vol.10, № 2. – Р. 109–116.

Об авторах

Халецкий Виталий Викторович, аспирант, Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Россия. kad-55@magtu.ru Ахметова Мадинур Исмаилжановна, докторант, Казахский национальный исследовательский технический университет имени К.И. Сатпаева, Алматы,

Казахстан. kad-55@magtu.ru

About the authors

Haletsky Vitaly Viktorovich, postgraduate student, the Magnitogorsk state technical university of G. I. Nosov, Magnitogorsk, Russia. kad-55@magtu.ru

Akhmetova Madinur Ismailzhanovna, the doctoral candidate of PhD, the Kazakh national research technical university of K.I. Satpayev, Almaty, Kazakhstan. kad-55@magtu.ru

64

УДК 621.879

КАРЬЕРНЫЕ ЭКСКАВАТОРЫ – ЭФФЕКТИВНОСТЬ И БЕЗОПАСНОСТЬ

А.П. Комиссаров1, О.А. Лукашук2, И.В. Телиман3

1 Уральский государственный горный университет, Екатеринбург, Россия, 2 Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, Екатеринбург, Россия,

3 Карагандинский государственный технический университет, Караганда, Казахстан

Выполнена оценка степени эффективности функционирования карьерных экскаваторов в различных горно-геологических условиях.

Ключевые слова: карьерный экскаватор, мехлопата, гидравлический экскаватор, рабочие процессы.

MINING EXCAVATORS – EFFICACY AND SAFETY

А.B. Komissarov1, О.A. Lukashuk2, I.V. Teliman3

1 Ural State Mining University, Ekaterinburg, Russia,

2 Ural Federal University named after the first Russian President Boris Yeltsin, Ekaterinburg, Russia,

3 Karaganda State Technical University, Karaganda, Kazakhstan

The article estimated the degree of efficiency of the mining excavators in various geological conditions.

Keywords: mining excavator, shovel, hydraulic excavator, workflows.

Карьерные экскаваторы являются основным средством механизации выемоч- но-погрузочных работ при разработке месторождений полезных ископаемых открытым способом. В настоящее время парк выемочно-погрузочных машин представлен, в основном, экскаваторами с электромеханическим приводом (мехлопаты) и экскава- торамисдизель-гидравлическим приводом(гидравлические экскаваторы).

Принцип действия, технические и технологические возможности мехлопат и гидравлических экскаваторов существенно отличаются. Кроме того, влияние горнотехнических условий эксплуатации на технико-экономические показатели функ-

65

ционирования машин, в частности на производительность, также существенно разнится.

Цель работы: оценка эффективности и безопасности функционирования карьерных экскаваторов.

Задачи:

определение особенностей рабочих процессов мехлопат и гидравлических экскаваторов;

сопоставлениетехническихитехнологическихвозможностейэкскаваторов.

Рабочие процессы мехлопат и гидравлических экскаваторов.

Мехлопаты предназначены для разработки полускальных и скальных пород.

Рабочий процесс мехлопат заключается в отделении слоя (стружки) породы от массива (или развала) при перемещении ковша на максимальную высоту копания (высоту уступа) с одновременным заполнением ковша.

Эффективная работа мехлопат в тяжелых и особо тяжелых условиях (плотность пород более 2,5 т/м3, наличие негабаритов с размерами более 1,5 м) обеспечивается за счет реализации значительных усилий на блоке ковша, определяемы из условия удаления негабаритов и разборки забоя при некачественной подготовке горной массы к экскавации. При этом существенно возрастает момент сил, опрокидывающих экскаватор, что приводит к увеличению массы экскаватора, необходимой для обеспечения его устойчивости.

Мехлопаты с рабочим оборудованием типа «прямая лопата» отличаются простотой конструктивной схемы рабочего оборудования (подвижным звеном является практически только ковш, жестко соединенный с рукоятью), повышенной прочностью элементов рабочего оборудования и значительными размерами рабочей зоны экскаватора.

Рабочий процесс гидравлического экскаватора заключается во внедрении ковша в массив (или развал), при его поступательном движении по горизонтальной траектории на уровне стояния. Основной нагрузкой в данном случае является сила сопротивления породы внедрению ковша, величина которой ограничивается силой сцепления ходовогооборудованиясгрунтоми, вконечномсчете, массойэкскаватора.

В результате в гидравлических экскаваторах, в отличие от мехлопат, при одинаковых массах машин вместимость ковша возрастает в 2-3 раза за счет изменения схемы нагружения машины (в данном случае исключается опрокидывающий момент). При этом ввиду увеличения силы тяжести груженого ковша (концевой нагрузки) снижается величина максимального радиуса копания из условия устойчивости экскаватора.

Так, например, для экскаватора ЭКГ-10 при массе 395 т максимальный радиус копания составляет 18,4 м, а для гидравлического экскаватора РС-4000 фирмы KOMATSU Mining Germany при массе 380 т величина максимального радиуса равна 15 м, при соответствующих значениях вместимости ковша 10 и 22 м3.

66

Врезультате снижаются размеры рабочей зоны гидравлического экскаватора и соответственно ширина заходки экскаватора. В конечном счете это приводит к увеличениючастотыпередвижектранспортныхкоммуникаций(ж/дпутей, автодорог).

Втаблице приведены технические характеристики карьерных экскаваторов, также значения металлоемкости (массы машины, отнесенной к вместимости основного* ковша) и энерговооруженности (отношение мощности приводного двигателя к массе машины) машин.

Основные технические характеристики карьерных экскаваторов

Параметр

Вместимость основного ковша, м3 Полезная нагрузка (масса породы в ковше), т Грузоподъемность, т

Максимальное усилие на подвеске ковша, кН Усилие резания (внедрения), кН Максимальный радиус копания, м Максимальная высота копания, м Мощность приводного двигателя (трансформатора), кВт Рабочая масса, т Металлоемкость, т/м3 Энерговооруженность, кВт/т

|

|

Мехлопаты |

|

|

Гидравлические экскаваторы |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

ЭКГ-101 |

ЭКГ-151 |

ЭКГ-122 |

ЭКГ-202 |

28003 |

41003 |

РС-30004 |

РС-40004 |

РС-55004 |

РС-80004 |

RH 1705 |

RH 3405 |

10 |

15 |

12 |

20 |

35,7 |

|

|

|

|

|

|

|

58,6 |

15 |

22 |

28 |

42 |

18 |

34 |

|||||

|

|

|

|

63,5 |

104 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

980 |

1470 |

1250 |

2000 |

118 |

188 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1100 |

1330 |

1870 |

2320 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18,4 |

22,6 |

21 |

23,4 |

24,2 |

23,9 |

13,5 |

15 |

16,5 |

17,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13,5 |

15,8 |

15 |

|

16,6 |

16,8 |

10 |

13 |

15 |

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

800 |

1250 |

1250 |

2250 |

(2250) |

(3750) |

940 |

1350 |

1800 |

2900 |

1492 |

1880 |

395 |

690 |

600 |

1075 |

1310 |

1650 |

|

|

|

|

|

|

250 |

380 |

525 |

720 |

374 |

552 |

||||||

39,5 |

46 |

50 |

54 |

37 |

28 |

17 |

17 |

19 |

17 |

21 |

16 |

2,0 |

1,8 |

2,1 |

2,1 |

1,9 |

2,3 |

3,8 |

3,6 |

3,4 |

4,0 |

4,0 |

3,4 |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: 1 – АО «Ижорские заводы»; 2 – ОАО «УЗТМ»; 3 – P&H Mining Equipment (США); 4 – KOMATSU Mining Germany (Германия); 5 – TEREX O&K (Германия); * – конструкция основного ковша соответствует тяжелым условиям работы (металлоемкость основного ковша составляет 2 т/м3).

Как следует из таблицы, показатели экскаваторов составят для мехлопат:

металлоемкость – 28–54 т/м3,

энерговооруженность – 1,8–2,3 кВт/т,

67

максимальный радиус копания – 18,4–24,2 м; для гидравлических экскаваторов:

металлоемкость – 16–21 т/м3,

энерговооруженность – 3,4–4,0 кВт/т;

максимальный радиус копания – 13,5–17,8 м.

Что касается вопроса конкурентоспособности мехлопат и гидравлических экскаваторов, то, как утверждают специалисты ведущей экскаваторо-строительной фирмы P&H Mining Equipment (США), мехлопаты остаются самыми дешевыми выемочно-погрузочными машинами. Экономические расчеты специалистов фирмы неизменно показывают, что в различных условиях перемещение горной массы мехлопатами обходится значительно дешевле, чем сопоставимыми гидравлическими машинами.

Благодаря меньшему числу подвижных компонентов мехлопата более надежна и имеет более высокий коэффициент готовности (свыше 90 % в течение всего срока службы машины), а эксплуатационные расходы по ней намного ниже.

Крупными преимуществами мехлопат являются факторы безопасности, такие, как поле обзорности машиниста, эргономика, геометрия копания. Еще одним преимуществом мехлопат является их долговечность. Мехлопата может проработать 100 000 часов, или 30 лет. За это время придется сменить несколько гидравлических экскаваторов.

Даже с учетом затрат на силовую электросеть в карьере эксплуатационные расходы на электрическую лопату существенно ниже, чем расходы на топливо и на обслуживание гидравлических экскаваторов. Мехлопата потребляет значительно меньше энергии и поэтому создает меньше выбросов в атмосферу.

Гидравлические экскаваторы наиболее эффективно функционируют при селективной выемке полезного ископаемого, при работах в конце уступа или при зачистке пласта, а также при коротком сроке службы карьера, когда важным фактором становится время перемещения машины.

Гидравлические экскаваторы нового поколения оснащаются электрогидравлическим сервоуправлением с бортовым компьютером и сменными программами, что обеспечит оптимизацию скорости исполнительных механизмов экскаваторов, снижение динамики.

К недостаткам гидравлических экскаваторов относятся:

гидравлические экскаваторы ввиду многократного преобразования энергии первичного двигателя и низкого КПД потребляют значительно больше энергии чем мехлопаты;

элементы гидравлической системы (гидроцилиндры, трубопроводы и др.) оборудовании и подвергаются воздействию окружающей среды;

68

малый радиус копания гидравлического экскаватора отрицательно влияет на безопасность, поскольку заставляет работать ближе к забою и к самосвалу.

Эффективность работы гидравлического экскаватора снижается при некачественной подготовке горной массы и наличии «негабаритных» кусков, а также при увеличении высоты забоя, т.е. при необходимости маневрирования ковшом в пределах рабочей зоны экскаватора.

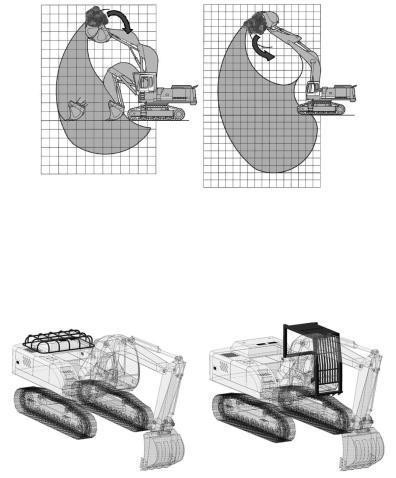

На рис. 1 показаны возможные случаи обрушения кусков при отработке верхней части рабочей зоны прямой и обратной лопатами.

Рис. 1. Обрушение куска породы при работе в верхней части рабочей зоны прямой лопатой и обратной лопатой

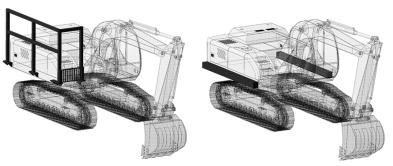

Ряд фирм, в том числе компания Технопарк «Импульс» осуществляет поставку ограждений для защиты агрегатов от падающих предметов FOGS, системой защиты от боковых ударов SIPS и защиту кабины от падающих предметов FOPS для монтажа на экскаваторы и дорожно-строительную технику (рис. 2, 3).

Рис. 2. Защита моторного отсека и кабины оператора

69

Рис. 3. Защита гидравлического бака и защита от боковых ударов

Защита моторного отсека предотвращает повреждение моторного отсека, элементов впускной и выпускной системы, а также защитной крышки от повреждений. Защита кабины оператора предназначена для защиты оператора от падения кусков породы имусораприпроведенииразличных выемочных, погрузочных работ.

Защита гидравлического бака предотвращает повреждение элементов конструкции, вызванных падением негабаритов или других посторонних предметов. Защита от боковых ударов предотвращает повреждение защитных крышек, дверей насосного и вспомогательных отсеков, боковых элементов при боковом ударе платформы экскаватора.

Выводы

1.В целом, когда прибыльность определяется перемещением больших объемов породы при минимальных затратах, мехлопата будет оставаться предпочтительной.

2.Окончательный выбор типа карьерного экскаватора должен производиться на основе технико-экономического анализа, показателей функционирования экскаваторов в различных горно-геологических условиях.

Список литературы

1.Берман А.В., Воронков Г.Я., Гайнуллин Р.Р. Метод определения энерговооруженности рабочего процесса экскавации во взаимосвязи с параметрами массива горных пород // Открытые горные работы. – 2000. – № 3. – С. 29–33.

2.Винницкий К.Е. Освоение гидравлических экскаваторов нового поколения в практике открытыхгорных работ // Горнаяпромышленность. – 1998. – №1. – С. 30–36

3.Ковригин В.Д. Новые российские карьерные экскаваторы // Горная про-

мышленность. – 2006. – №6. – С. 78–79.

70