Технология органического и нефтехимического синтеза

..pdf

11.1.1. Синтез НСООН через формамид

Процесс является трехстадийным. В первой стадии проводят карбонилирование метанола в присутствии щелочного катализатора в метилформиат по уравнению

СН3ОН + СО ↔ НСООСН3, ∆Н298 = –29,3 кДж/моль. (11.1)

Условия реакции на этой стадии (температуру, давление) выбирают с учетом термодинамических и кинетических факторов, поскольку реакция является равновесной. На практике процесс проводят со степенью конверсии метанолане выше70 % (табл. 11.1).

Таблица 1 1 . 1

Влияние температуры и давления на карбонилирование метанола в присутствии метилата натрия

Температу- |

Давление, |

Равновесное |

Температу- |

Давление, |

Равновесное |

ра, °С |

кПа |

превращение |

ра, °С |

кПа |

превращение |

|

|

метанола, |

|

|

метанола, |

|

1960 |

мас. % |

|

|

мас. % |

80 |

20 |

100 |

1960 |

10 |

|

80 |

3920 |

40 |

100 |

3920 |

20 |

80 |

5880 |

62 |

100 |

5880 |

35 |

80 |

7840 |

85 |

100 |

7840 |

52 |

В последующих стадиях метилформиат превращают в формамид, из которого при обработке H2SO4 получают НСООН и сульфат аммония:

НСООСН3 + NH3 → HCONH2 + CH3OH, |

(11.2) |

∆Н298 = –71,2 кДж/моль, |

|

2HCONH2 + H2SО4 + 2Н2О → 2НСООН + (NH4)2SO4, |

(11.3) |

∆Н298 = –100,5 кДж/моль. |

|

Технологическая схема этого процесса показана на рис. 11.1. Метанол и СО после осушки подают в реактор, работающий при

241

температуре 80 °С и давлении 4,5 МПа. Одновременно вводят катализатор со скоростью, обеспечивающей его концентрацию в реакционной смеси, равную 2 мас. %. Степень превращения СО 95 %, метанола 30 %. Выход метилформиата на прореагировавший метанол 99 %, объемная производительность реактора равна 800 г/ч на 1 дм3 объема. Продукты реакции направляют в газожидкостный сепаратор, где для удаления примесей проводят продувку СО. Отходящие газы из сепаратора промывают в скруббере холодным метанолом. Жидкую фазу из сепаратора и скруббера направляют в колонну выделения метилформиата. Метанол, содержащий катализатор, большей частью возвращают в реактор, а частично направляют в колонну для отделения высококипящих продуктов и дезактивированного катализатора.

Рис. 11.1. Принципиальная технологическая схема получения метилформиата карбонилированием метанола: 1 – реактор карбонилирования; 2 – газожидкостный сепаратор; 3 – колонна выделения; 4 – скруббер; 5 – колонна выделения метилформиата; 6 – колонна отделения высококипящих фракций; 7 – приемный резервуар. Потоки: I – СО; II – метанол; III – катализатор; IV – продувка СО; V – СО на рециркуляцию; VI – метанол;

VII – метилформиат

242

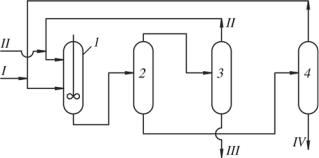

Полученный метилформиат направляют на стадию получения формамида (рис. 11.2). Метилацетат и аммиак подают в реактор, работающий при 65 °С и давлении 1,3 МПа. Теплота реакции отводится циркулирующей реакционной смесью через внешний теплообменник. Жидкие продукты реакции направляются в промежуточный сборник, а поток паров из верхней части реактора – в конденсатор, где отделяют метанол. В колонне отгонки легких фракций формамид отделяют от аммиака, метанола и метилформиата и направляют в колонну доочистки.

Рис. 11.2. Принципиальная технологическая схема получения формамида аммонолизом метилформиата: 1 – реактор; 2 – уравнительный резервуар; 3 – колонна отгонки легких фракций; 4 – колонны выделения метанола; 5 – колонна доочистки; 6 – скруббер. Потоки: I – метилформиат; II – аммиак; III – рецир-

кулирующий NН3; IV – метанол; V – отдув; VI – формамид

В последней стадии проводят гидролиз формамида (рис. 11.3). В реактор непрерывно вводят в равных количествах формамид и68–74%-юH2SO4. ТеплотуреакциииспользуютдляиспаренияНСООН. Горячая пульпа, состоящая из сульфата аммония и НСООН, подается во вращающуюся печь. Пары кислоты направляют в колонну, а сульфат аммония выводят из разгрузочного устройства.

243

Рис. 11.3. Принципиальная технологическая схема получения НСООН гидролизом формамида: 1 – колонна для приема формамида; 2 – реактор; 3 – колонна выделения НСООН; 4 – вращающаяся печь; 5 – скруббер; 6 – сборник муравьиной кислоты; 7 – товарная емкость. Потоки: I – формамид; II – серная кислота; III – абгазы; IV – вода; V – отработанная вода;

VI – сульфат аммония; VII – НСООН

Выход метилформиата в таком процессе составляет 98 % в расчете на метанол, и 95 % – в расчете на СО. Выход формамида на метилформиат достигает 98 %, а выход НСООН на формамид– 93 %. Расход сырья в кг на 1000 кг НСООН составляет: метанола – 31, СО – 702, NH3 – 314, серной кислоты – 1010.

11.1.2. Синтез муравьиной кислоты гидролизом метилформиата

По способу фирмы Leonard Process муравьиную кислоту получают в две стадии карбонилированием метанола в метилформиат и гидролизом последнего в НСООН. В 1981 г. в Финляндии по этой технологии пущен завод мощностью 20 тыс. т/год.

Стадию карбонилирования метанола осуществляют по технологии, описанной в предыдущем разделе. Для гидролиза метилформиата предложены два варианта: гидролиз с избытком воды, которая затем удаляется перегонкой или НСООН выделяют экстрактивной перегонкой с N-формилморфолином, либо гидролиз осуществляют в присут-

244

ствии третичного амина (пентилимидазола) со стехиометрическим количеством воды.

Технологическая схема процесса с избытком воды показана на рис. 11.4. Воду и метилформиат непрерывно вводят в реактор, работающий при температуре 80 °С и давлении 2,9 МПа. Гидролиз протекает в жидкой фазе в течение 1 ч. Образующаяся НСООН оказывает на реакцию каталитическое действие. Продукты гидролиза направляют в колонну для отделения водной НСООН. Из верхней части колонны отбирают смесь метанола и метилформиата, которую

Рис. 11.4. Принципиальная технологическая схема получения НСООН гидролизом метилформиата с избытком воды: 1 – реактор; 2 – колонна выделения НСООН; 3 – колонна выделения метанола; 4 – колонна концентрирования НСООН. Потоки: I – вода; II – метилформиат; III – метанол; IV – 82%-я муравьиная

кислота

затем разделяют. Метилформиат возвращают в реактор, а метанол направляют на стадию карбонилирования. Водную НСООН перегоняют в следующей колонне под давлением 0,3 МПа.

11.2. ПОЛУЧЕНИЕ ПРОПИОНОВОЙ КИСЛОТЫ

Одним из промышленных способов получения пропионовой кислоты является карбонилирование этилена (табл. 11.2).

Показано, что пропионовая кислота с селективностью 99 % образуется в мягких условиях (температура 195 °С, давление 7 МПа)

245

из этилена и СО в среде воды в присутствии катализатора СоI2 или Со(АсО)2 с добавкой C2H5I (отношение I : Со = (2,5–3,5) : 1). Предложен способ одновременного получения уксусной и пропионовой кислот карбонилированием этилена в водном метаноле под действием соединений родия и галоидного промотора при температуре 175– 200 °С и давлении до 7 МПа. Эффективными катализаторами синтеза пропионовой и жирных кислот С17–С30 и их эфиров из олефинов, СО и воды или спирта в мягких условиях (температура 80–150 °С, давление 4–15 МПа) являются комплексы Со2(СО)8 с пиридиновыми основаниями, а также комплексы Pd или Pt. Условия получения пропионовой кислоты карбонилирования этилена приведены в табл. 11.2.

Таблица 1 1 . 2

Промышленные и перспективные способы получения пропионовой кислоты карбонилированием этилена

Фирма |

Катализатор |

Температура, |

Давление, |

Выход |

|

|

°С |

МПа |

пропионовой |

|

|

|

|

кислоты, мас. % |

Du Pont |

Карбонил, ацетат, |

280 |

30–35 |

89 |

|

пропионат никеля |

|

|

80 |

Shell |

Н3РО4 + BF3 |

20–80 |

5–10 |

|

BASF |

Карбонил никеля |

230–320 |

30–40 |

95 |

Union Oil |

Соли родия |

170 |

10 |

– |

Monsanto |

Комплексы иридия |

191 |

4,9 |

65 |

Подробныеисследованиясистемы Со2(СО)8 – пиридин (γ-пиколин) позволили разработать промышленный процесс, протекающий в значительно более мягких условиях (температура 150–170 °С, давление 7,5–20 МПа, растворитель ацетон), чем процесс фирмы BASF. Технологическая схема промышленного синтеза пропионовой кислоты по способу фирмыHulls показана нарис. 11.5.

Катализатор готовят из компонентов в отдельном аппарате и подают в реактор одновременно с олефином, СО и водой (спиртом). Продукты реакции затем поступают в реактор окисления, где получаютокисленнуюформу катализаторного комплекса, которая легко

246

Рис. 11.5. Принципиальная технологическая схема производства жирных кислот карбонилированием олефинов по способу фирмы Hulls: 1 – узел приготовления катализатора; 2 – реактор синтеза; 3 – реактор для окисления катализатора; 4 – колонна отделения воды; 5 – сепаратор; 6–8 – ректификационные колонны. Потоки: I – пиридин (γ-пиколин); II – соль Со; III – СО + Н2; IV – катализатор; V – СО; VI – олефин; VII – вода; VIII – воздух;

IX – кислота; X – кубовыйостаток

отделяется от продуктов реакции в сепараторе и возвращается в цикл. Жидкие вещества после отделения катализатора поступают в узел ректификации, где выделяются пиридин (возвращается на приготовление катализатора), олефин (возвращается в реактор синтеза) и целевой продукт. Конверсия этилена достигает 98 мас. %, селективность образования пропионовой кислоты выше 99 %.

11.3. ПРОИЗВОДСТВО АКРИЛОВОЙ КИСЛОТЫ

Основным промышленным способом получения акриловой кислоты является карбонилирование ацетилена в присутствии никелевого катализатора. По технологии высокого давления фирмы BASF процесс осуществляют при температуре 180–205 °С и давлении 4–8 МПа

247

с использованием в качестве катализатора NiBr2 – галогенида меди в тетрагидрофуране (рис. 11.6). Акриловая кислота получается с выходом 90 % на С2Н2 и 85 % на СО. Годовая мощность установок по технологии высокого давления составляет 132 тыс. т/год (фирма

BASF) и 30 тыс. т/год (фирма Dow-Badische, США).

Рис. 11.6. Принципиальная технологическая схема получения акриловой кислоты карбонилированием ацетилена по способу фирмы BASF: 1 – сатуратор; 2 – реактор; 3 – скруббер; 4 – дегазатор; 5 – абсорбер; 6 – ректификационная колонна. Потоки: I – ацетилен; II – вода; III – катализатор; IV – СО; V – абгаз; VI – газ рецикла; VII – свежая вода; VIII – тетрагидрофуран;

IX – акриловаякислота; X – промывочнаявода

Фирмы Rohm and Haas и Toa Gosei разработали процесс, представляющий комбинацию стехиометрического и каталитического способов, что позволяет работать при низком давлении. По этой технологии акриловую кислоту получают при атмосферном давлении и температуре 30–50 °С с выходом 80–90 % на четырех заводах в США (фирма Rohm and Haas) мощностью 140 тыс. т/год и на заводе в Японии (фирма Toa Gosеi) мощностью 36 тыс. т/год.

248

В последние годы фирма Union Oil (Калифорния) разработала новый перспективный процесс получения акриловой кислоты окислительным карбонилированием этилена по реакции

СН2=СН2 + СО + ½ O2 → СН2=СНСООН |

(11.4) |

Процесс проводят при температуре 135–150 °С, давлении СО 7–8 МПа и соотношении СО : С2Н4 = 1 : 1 в среде ледяной уксусной кислоты с добавкой до 20 % уксусного ангидрида, 0,1 % PdCl2

и 0,5 % смеси LiCl, LiOCOCH3 и СuС12.

249

Глава 12 НЕКОТОРЫЕ НОВЫЕ НАПРАВЛЕНИЯ

РАЗВИТИЯ ПРОЦЕССА ОКСОСИНТЕЗА

За годы, прошедшие после открытия реакции гидроформилирования и создания первых промышленных установок оксосинтеза, в этой области развивались не только пути усовершенствования оксопроцесса, но и некоторые реакции, родственные гидроформилированию. Наибольший практический интерес представляла разработка процессов на основе реакций:

– гидрокарбоксилирования (получения кислот):

RCH=CH2 + CO + H2O → RCH2CH2COOH; |

(12.1) |

– гидроалкоксикарбонилирования (получения сложных эфиров):

RCH=CH2 + CO + R OH → RCH2CH2COOR ; |

(12.2) |

– карбонилирования спиртов: |

|

RCH2OH + CO → RCH2COOH |

(12.3) |

Как видно из приведенных реакций, донорами водорода в них (вместомолекулярноговодорода) являютсясоответственноводаиспирты.

Эти реакции открывают прекрасные перспективы для получения на их основе широкого ассортимента кислот и эфиров.

12.1. ПОЛУЧЕНИЕ ВЫСШИХ СИНТЕТИЧЕСКИХ ЖИРНЫХ МОНОКАРБОНОВЫХ КИСЛОТ Н-СТРОЕНИЯ НА БАЗЕ РЕАКЦИИ ГИДРОКАРБОКСИЛИРОВАНИЯ

Высшие жирные кислоты н-строения находят широкое использование в производстве синтетических моющих средств бытового

итехнического назначения, поверхностно-активных веществ, автошин

ирезино-технических изделий, смазок, моторных масел, ингибито-

250