Технология органического и нефтехимического синтеза

..pdfние катализатора, разделение продуктов синтеза и гидрирование альдегидоввсоответствующиеспирты).

В настоящее время ассортимент вырабатываемых промышленностью оксопродуктов превышает 50 наименований: пропанол, бутанолы, спирты С7–С19, изодеканол, тридециловый спирт, адипиновая кислота и многие другие.

Крупнейшие фирмы-производители оксопродуктов: Union Carbide, Monsanto, Shell, Mitsubishi и др.

Первая промышленная установка оксосинтеза по производству 2-этилгексанола и изодецилового спирта была пущена в 1948 г. в США. Мировое производство оксопродуктов в настоящее время превышает 7 млн т/год.

Большое количество оксопродуктов производит и Россия – около 400 тыс. т/год.

Из продуктов гидроформилирования наиболее значимые – спирты С3–С19, применяемые в качестве растворителей, стабилизаторов. Оксоспирты применяются при производстве пластификаторов ПВХ, моющих средств, синтетических смазочных масел, фармацевтических препаратов, лакокрасочных покрытий.

Реакция гидроформилирования – присоединение СО и Н2 по двойной связи к олефину. При этом образуются альдегиды н- и изостроения:

RСН=СН2 + СО + Н2 → RСН2СН2СНО; |

(5.9) |

|

RСН=СН2 + СО + Н2 |

→ RСНСН3 |

(5.10) |

|

|

|

СНО В зависимости от используемого катализатора реакция протека-

ет при температуре 120–200 °С и давлении 1–30 МПа.

Из получаемых альдегидов наибольшее практическое применение имеют продукты нормального, а не изостроения.

131

5.3.1. Катализаторы реакции гидроформилирования

Реакцию гидроформилирования в той или иной степени катализируют соединения Fe, Mn, Ru, Co, Rh и др.

Впромышленности в процессе гидроформилирования получили применение гомогенные системы, содержащие комплексы переходных металлов трех видов:

1) гидрокарбонил кобальта НСо(СО)4;

2) гидрокарбонил кобальта, модифицированный третичными

фосфинами, например трибутилфосфинами НСо(СО)3РБут3; 3) гидрокарбонильные комплексы родия с координированным

третичным фосфином, например, [HRh(CO)(PБут3)3].

Процесс гидроформилирования на катализаторе НСо(СО)4 характеризуется температурой 140–180 °С, давлением 25–30 МПа (соотношение продуктов н- и изостроения (3–4) : 1, из которых 80 % – альдеги-

ды, 10 % – спирты); на катализаторе НСо(СО)3РБут3 процесс протекает при температуре 160–200 °С, давлении 5–10 МПа (соотношение продуктов н- и изостроения составляет (6–8) : 1, из которых 80 % – спирты

и10–20 % – альдегиды); на катализаторе [HRh(CO)(PБут3)3] процесс идет при температуре 80–100 °С, давлении 1,5–2,5 МПа (соотношение продуктов н- и изостроения составляет (15–20) : 1, из которых 96 % – альдегиды).

Внастоящее время 50 % оксопродуктов в мире вырабатывается

с использованием катализатора НСо(СО)4.

Выбор условий проведения процесса гидроформилирования диктуется не термодинамикой, а необходимостью перевода катализа-

тора в активную форму, в частности, Со2(СО)8 в НСо(СО)4, высокое же давление стабилизирует эту активную форму.

Реакция гидроформилирования экзотермична. Скорость реакции пропорциональна концентрации олефина, катализатора и температуре. Зависит она и от строения олефина.

Из большого числа побочных реакций лишь гидрирование протекает параллельно основной реакции:

RСН=СН2 + Н2 → RСН2СН3 |

(5.11) |

132

Остальные побочные реакции идут с участием образующихся альдегидов и протекают последовательно по отношению к реакции гидроформилирования.

Основные побочные реакции:

– гидрирование альдегидов в спирты:

RСНО + Н2 → RСН2ОН; |

|

(5.12) |

– альдольная конденсация: |

|

|

2СН3(СН2)2СНО → СН3(СН2)2СН=С–СНО + Н2О; |

(5.13) |

|

С |

2Н5 |

|

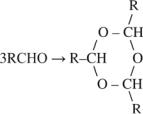

– образование ацеталей: |

|

|

RСНО + 2НОСН2R → RСН(ОСН2R)2 + Н2О; |

(5.14) |

|

– сложноэфирная концентрация: |

|

|

2RСНО → RСООСН2R; |

|

(5.15) |

– реакция уплотнения: |

(5.16) |

Поскольку среди продуктов оксосинтеза наиболее предпочтительны продукты с прямой цепью, то при использовании того или иного катализатора определены наиболее оптимальные условия его применения, так как выход продуктов нормального строения зависит от температуры и давления.

В качестве растворителей реакции гидроформилирования обычно используют: толуол, кубовые продукты самого оксопроцесса, простые эфиры, алифатические спирты, кетоны, пентан-гексановую фракцию.

133

5.3.2. Влияние примесей на процесс гидроформилирования

Как олефиновое сырье, так и синтез-газ могут содержать примеси, влияющие на протекание основной реакции. Основные из них: диеновые, ацетиленовые, сернистые и перекисные соединения, кислород, аммиак.

Так, кислород окисляет карбонилы кобальта до СоО (аналогично ведут себя и перекисные соединения):

Со2(СО)8 + О2 → 2СоО + 8СО |

(5.17) |

Несмотря на то, что СоО вновь переходит в условиях процесса в Со2(СО)8:

2СоО + 8СО + 2Н2 → Со2(СО)8 + Н2О, |

(5.18) |

реакция протекает медленно, а это сказывается на скорости самого процесса.

Диеновые и ацетиленовые углеводороды оказывают ингибирующее действие на реакцию гидроформилирования, образуя комплекс диолефина с НСо(СО)4 → С4Н6 НСо(СО)4.

Аналогично ведут себя и ацетиленовые соединения:

RC≡CR + Со(СО)8 → RC–CR + 2CO |

(5.19) |

(СО)3Со Со(СО)3

Примеси аммиака образуют с НСо(СО)4 соль, неактивную в реакции гидроформилирования:

NH3 + HCo(CO)4 → NH4Co(CO)4 |

(5.20) |

Сернистые соединения тормозят реакцию гидроформилирования, связывая Со в сульфаты:

Co2(CO)8 + 2H2S → 2CoS + 8CO + 2H2; |

(5.21) |

Co2(CO)8 + C2S → 2CoS + 8CO + C |

(5.22) |

134

До настоящего времени механизм реакции гидроформилирования еще полностью не выяснен. Общепризнанной считается схема механизма, предложенная Бреслоу и Хеком в 1961 г. Согласно данной схеме реакция гидроформилирования протекает по механизму цепного типа, при этом роль активных частиц, ведущих цепь, играют координационно-ненасыщенные соединения.

5.3.3. Реакционные устройства процесса гидроформилирования

Основное требование к реакционным устройствам – это обеспечение минимального выхода побочных продуктов. Максимально это достигается при проведении реакции в реакторе идеального вытеснения, в котором обеспечивается минимальная средняя концентрация альдегидов, а следовательно, создаются условия для минимального образования побочных продуктов.

По способу съема тепла применяемые реакторы делятся:

–на реакторы с внутренним теплосъемом;

–реакторы с внешним теплосъемом;

–реакторы комбинированного типа.

В реакторах с внутренним теплосъемом тепло снимается за счет подачи холодного сырья или продуктов гидроформилирования прямо

взону реакции. Все компоненты реакции подаются в зону реакции сни-

зу (рис. 5.2).

Достоинством аппаратов данного типа является простота конструкции и изготовления, недостатком – повышенный выход побочных продуктов.

Реакторы с внешним теплосъемом (рис. 5.3). Наиболее опти-

мальны в процессе гидроформилирования колонные аппараты со встроенными трубчатками либо теплообменные аппараты типа «труба

втрубе». В качестве охлаждающей жидкости используется деминерализованная вода. Такие аппараты, в частности, работают в Перми и Салавате. Преимущество таких аппаратов – близость к реактору идеального вытеснения, а значит, пониженный выход побочных продуктов.

135

Рис. 5.2. Реактор с внутренним теплосъемом

Рис. 5.3. Реактор с внешним теплосъемом

Реакторы комбинированного типа (рис. 5.4) позволяют совмес-

тить достоинства рассмотренных реакторов с внутренним и внешним теплосъемом. В этом аппарате первая зона (нижняя) работает как аппарат идеального перемешивания, а вторая зона (верхняя) – как аппарат идеального вытеснения. В первой зоне осуществляется первая часть реакции гидроформилирования до степени превращения олефина 50–70 %. Во второй зоне реакция проходит окончательно, наиболее рационально, с минимальным выходом побочных продуктов.

136

Рис. 5.4. Реактор комбинированного типа

Реакторы изготавливаются из обычной углеродистой стали, а их внутренняя часть футеруется тонким (2–3 мм) слоем хромоникелевой стали Х18Н9Т, устойчивой к СО, Н2 и гидрокарбонилу кобальта.

5.3.4. Технологические схемы процесса оксосинтеза

Классический процесс оксосинтеза включает в себя следующие стадии:

1) кобальтизацию (карбонилобразование) – получение карбонилов кобальта из металлического кобальта или из его солей:

2Со + 8СО → [Со(СО)4]2 ↔ 2НСо(СО)4; |

(5.23) |

2) гидроформилирование – взаимодействие олефина с СО и Н2 в присутствии карбонилов кобальта:

137

(5.24)

3) декобальтизацию – разложение карбонилов кобальта и выделение его из продуктов гидроформилирования:

2НСо(СО)4 ↔ [Со(СО)4]2 + Н2 → 2Со + 8СО + Н2 |

(5.25) |

Далее идут стадии гидрирования альдегидов в соответствующие спирты и ректификация продуктов оксосинтеза с выделением альдегидов и спиртов.

Технология процесса оксосинтеза в целом определяется принципами осуществления отдельных стадий. В настоящее время нет единой, общепринятой технологии оксопроцесса не только в России, но и в мире, поэтому эксплуатируются различные схемы:

–триадная;

–кизельгурная;

–нафтенатно-испарительная.

Они отличаются способами декобальтизации (извлечения кобальта из продуктов реакции и возвращения его в цикл).

5.3.4.1. Схемы с термической декобальтизацией

Схемы с термической декобальтизацией продуктов гидроформилирования (разложение карбонилов кобальта под действием температуры и давления водорода) осуществляются по трем вариантам:

1. Кобальт осаждается на развитой движущейся поверхности (обычно кизельгур), возвращаемой обратно на стадию кобальтизации – кизельгурная схема (рис. 5.5).

Основные недостатки схемы:

–эрозия аппаратуры;

–сложность отделения суспензии катализатора от продуктов синтеза на магнитных сепараторах.

138

Рис. 5.5. Кизельгурная схема оксопроцесса: 1 – реактор карбонилобразования и гидроформилирования; 2 – реактор гидроформилирования; 3, 4 – сепараторы; 5 – реактор декобальтизации; 6 – магнитный сепаратор; I – олефин; II – синтез-газ; III – катализатор; IV – продукты синтеза; V – горячий водород; VI – декобальтизированный продукт

нагидрирование

Процесс осуществляется в двух последовательно работающих реакторах. В первом реакторе 1 при температуре 150–170 °С и давлении 25–30 МПа идет образование карбонилов кобальта и частично реакция гидроформилирования. Заканчивается реакция во втором реакторе 2, в котором поддерживается температура на 10–15 °С выше по сравнению с первым реактором. Далее продукты гидроформилирования в сепараторах 3 и 4 отделяются от непрореагировавшего синтез-газа и поступают в реактор декобальтизации 5, которая идет при температуре 120–130 °С и давлении водорода 2,5–3 МПа. Осажденный на кизельгуре кобальт отделяется от продуктанамагнитном сепараторе6.

2.Кобальт выделяется в виде суспензии порошка в жидком продукте. Далее, после отделения от продуктов реакции, суспензия кобальта возвращается на стадию кобальтизации – порошковая схема. Эта схема практическиидентичнакизельгурнойи обладает теми же недостатками.

3.Триадная схема. В схему входят три основных аппарата – кобальтизер, где образуется раствор карбонилов кобальта в инертных углеводородах, реактор гидроформилирования, декобальтизер, где

139

разрушаются карбонилы кобальта и металлический кобальт отделяется от продукта (рис. 5.6).

Рис. 5.6. Триадная схема процесса: 1 – реактор гидроформилирования; 2, 5, 6 – сепараторы; 3а, 3б – реакторы кобальтизации и декобальтизации; 4 – реактор гидрирования; 7, 8 – ректификационные колонны; I – синтез-газ; II – пропилен; III – раствор катализатора; IV – декобальтизированный продукт; V – инертный растворитель; VI – водород; VII – изобутанол; VIII – н-бутанол;

IX – продуктыуплотнения

Согласно схеме синтез-газ, пропилен и раствор катализатора из реактора 3б подаются в реактор гидроформилирования 1. Процесс идет при температуре 170 °С и давлении 30 МПа. После отделения продуктов гидроформилирования от непрореагировавшего синтезгаза в сепараторе 2 они поступают на декобальтизацию в реактор 3а в токе водорода с осаждением кобальта на пемзе. Декобальтизация идет при температуре 100–130 °С и давлении 30 МПа. Продукты декобальтизации идут на гидрирование в реактор 4, туда же подается водород. Гидрирование масляных альдегидов проводят при температуре 150 °С и давлении водорода 30 МПа. Продукты гидрирования в сепараторах 5 и 6 отделяются от непрореагировавшего водорода и поступают на разделение в колонны 7 и 8. Водород из сепараторов 5 и 6 возвращается в рецикл.

140