Технологическое обеспечение качества поверхностного слоя деталей пр

..pdfВеличина допуска на размер обрабатываемой поверхности миниатюрной и маложесткой детали может вызывать необходимость назначения припуска при алмазном микровыглаживании. В этом случае при обработке поверхностей высокой точности необходимо предусматривать припуск на изменение размеров, который рекомендуется рассчитывать по приведенным выше формулам.

Алмазное микровыглаживание выполняется с применением пружинной державки по так называемой упругой схеме. В связи с этим погрешности геометрической формы детали в поперечном сечении (некруглость, овальность, граненость) и в продольном сечении (непрямолинейность, конусность, корсетность, бочкообразность) копируются.

Таким образом, при алмазном микровыглаживании миниатюрных деталей в режимах, установленных на основании комплексного технологического критерия и обеспечивающих наилучшую производительность, с упругим закреплением микровыглаживателя поле рассеивания размеров деталей практически не изменяется, а точность формы деталей не отличается от точности до микровыглаживания. На основании этого можно сделать вывод, что требуемая точность размеров и формы деталей должна быть обеспечена на предыдущих операциях. При необходимости на алмазное микровыглаживание можно устанавливать припуск на уменьшение микронеровностей, который можно определять по приведенным выше формулам.

3.2. Обеспечение качества и производительности алмазного микровыглаживания при износе инструмента

Технологическое обеспечение стабильного качества поверхностного слоя и наибольшей производительности обработки в технологии алмазного микровыглаживания производится на основе комплексного критерия. Стабильное получение качества при наибольшей производительности зависит от износа алмазного микровыглаживателя.

В связи с этим для экспериментального подтверждения обоснованности применения комплексного технологического критерия и выработки обоснованных рекомендаций по технологическому обеспече-

81

нию стабильного качества поверхностного слоя при наибольшей производительности обработки необходимо: исследовать износ алмазных микровыглаживателей в процессе микровыглаживания и установить зависимости площади пятна контакта, интенсивности износа и износостойкости алмазного микровыглаживателя от длины пути трения; исследовать качество поверхности (сглаживание поверхности и упрочнение поверхностного слоя) в зависимости от состояния инструмента.

3.2.1. Износ алмазных микровыглаживателей в процессе микровыглаживания

В процессе микровыглаживания алмазный микровыглаживатель перемещается относительно обрабатываемой поверхности. Контакт рабочей поверхности микровыглаживателя и микровыглаживаемой поверхности происходит в условиях трения скольжения. Таким образом, алмазный микровыглаживатель и обрабатываемая поверхность представляют собой пару трения. Микровыглаживатель как один из элементов этой пары в процессе работы испытывает интенсивное воздействие со стороны как обрабатываемой поверхности, так и рабочей среды, в которой осуществляется процесс микровыглаживания. В результате этих воздействий происходит износ рабочей поверхности алмазного микровыглаживателя.

Существуют различные классификации видов износа пар трения. Наиболее близкой к случаю поверхностного пластического деформирования алмазным микровыглаживанием представляется классификация [37], в которую включены следующие виды изнашивания:

–абразивное изнашивание, которое происходит в результате воздействия на поверхность трения твердых частиц, содержащихся

всмазочных материалах или в рабочей среде, а также при нарушении условий внешнего трения на контакте;

–молекулярное (адгезионное) изнашивание как результат последовательного образования и разрушения адгезионных связей, возни-

82

кающих вследствие межатомных и межмолекулярных взаимодействий между пленками, покрывающими поверхности твердых тел;

–усталостное изнашивание, появляющееся в результате повторного деформирования поверхностных слоев твердых тел при внешнем трении;

–кавитационное изнашивание, возникающее вследствие кавитационных явлений в смазочном материале при относительном перемещении твердых тел;

–коррозионное изнашивание за счет влияния среды на разрушение поверхностных слоев трущихся твердых тел;

–эрозионное изнашивание, которое происходит в потоке частиц при наличии ударов и абразивного изнашивания;

–комбинированные виды изнашивания (адсорбционно-кор- розионно-усталостные) за счет фрикционной усталости поверхностных слоев, возникающей при их многократном деформировании, на которое влияют эффект Ребиндера и коррозионные процессы.

Анализ работ, выполненных при исследованиях узлов трения, показывает, что для конкретной пары трения вид износа не является

еенепосредственной характеристикой и зависит от условий ее работы. При изменении этих условий происходит изменение вида изнашивания. Поэтому от общей классификации видов износа перейдем к рассмотрению конкретного случая износа алмазного микровыглаживателя в процессе его работы с учетом конструктивных особенностей узла трения, условий его работы и условий трения.

В процессе микровыглаживания возникает упругопластический контакт алмазного микровыглаживателя и поверхности детали. Цилиндрическая поверхность микровыглаживателя контактирует с материалом детали в пределах эллиптического пятна контакта. Взаимодействие контактирующей площадки рабочей поверхности алмазного микровыглаживателя и поверхности детали определяет как эффект микровыглаживания, так и износ самого микровыглаживателя.

Как показал опыт применения алмазных инструментов, в процессе поверхностного пластического деформирования на износ и ра-

83

ботоспособность алмазного микровыглаживателя основное влияние могут оказывать следующие факторы:

–физико-механические свойства обрабатываемых материалов;

–режимы микровыглаживания (скорость, сила микровыглаживания, подача, смазочно-охлаждающая жидкость);

–геометрические характеристики обрабатываемой поверхности (шероховатость, видмикронеровностейотпредшествующейобработки);

–кристаллическое строение сверхтвердого рабочего элемента микровыглаживателя.

Алмазное микровыглаживание миниатюрных деталей производится инструментами, в которых применяются сверхтвердые элементы из синтетических поликристаллических алмазов типа карбонадо марки АСПК-3. Как показал опыт применения алмазного микровыглаживания в настоящий момент, данный инструментальный материал наиболее приемлем и доступен для реализации процесса.

Алмазное микровыглаживание на практике выполняется, как правило, на поверхностях миниатюрных деталей, предварительно обработанных точением. После предшествующей обработки исходные поверхности имеют однотипные вид микронеровностей и шероховатость.

Алмазное микровыглаживание в силу его специфики выполняется в узком диапазоне режимов. Технологические режимы при обработке различных деталей незначительно варьируются в области оптимальных значений.

Рассмотрим износ алмазных микровыглаживателей на примере проведенных нами экспериментальных исследований. Процесс микровыглаживания производился в режимах, установленных на основе комплексного технологического критерия. В качестве представителей основных групп материалов микровыглаживаемых миниатюрных и маложестких деталей были использованы сталь 20, легированная сталь 16Х16Н3МАД, латунь ЛС59-1Т и дюралюминий Д1Т.

Задача заключалась в том, чтобы в ходе экспериметов выявить зависимость возрастания площади пятна контакта от длины пути работы алмазного микровыглаживателя.

84

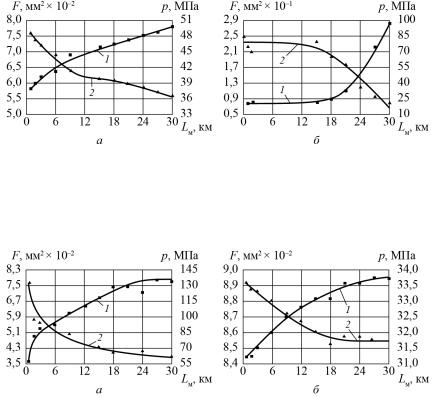

Во всех случаях алмазного микровыглаживания при увеличении длины пути трения Lм микровыглаживателя по обрабатываемой поверхности отмечается монотонное увеличение площади пятна контакта. На рис. 31 и 32 приведены характерные зависимости изменения площади пятна контакта F от длины пути трения Lм при алмазном микровыглаживании сталей и цветных сплавов. Для данных материалов кривые рассматриваемыхзависимостейимеютвидкривыхгиперболическоготипа.

Рис. 31. Зависимости площади пятна контакта F и контактного давления р от длины пути трения Lм при микровыглаживании сталей: а – сталь 20; б – сталь 16Х16Н3МАД; 1 – площадь пятна контакта F; 2 – контактное давление р; ■, ▲ – опытные данные; ▬ – усредненные кривые зависимостей F = f1(Lм) и p = f(Lм)

Рис. 32. Зависимость площади пятна контакта F и контактного давления р от длины пути трения Lм при микровыглаживании цветных сплавов:

а– латунь ЛС59-1Т; б – дюралюминий Д1Т; 1 – площадь пятна контакта F; 2 – контактное давление р; ■, ▲ – опытные данные; ▬ – усредненные кривые зависимостей F = f1(Lм) и p = f(Lм)

85

Проведенные эксперименты показали, что изменение площади пятна контакта F может быть с достаточной точностью описано степенной функцией вида

F = aLмk,

где а и k – коэффициенты, полученные экспериментальным путем, зависящие от свойств обрабатываемого материала. При алмазном микровыглаживании свойства обрабатываемых материалов оказывают существенное влияние на значения коэффициентов а и k степенной функции.

Площадь пятна контакта при скольжении микровыглаживателя по обрабатываемой поверхности формируется в результате упругого и пластического взаимодействия сверхтвердого микровыглаживающего инструмента и материала обрабатываемой поверхности. В процессе микровыглаживания как новый, так и изношенный инструмент контактирует с обрабатываемым материалом в пределах пятна контакта всей своей рабочей поверхностью.

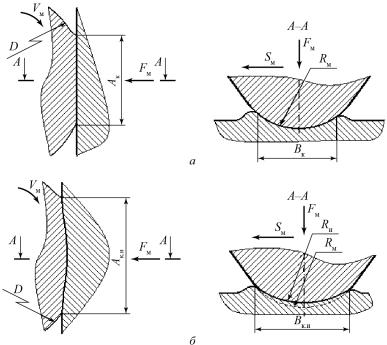

На рис. 33 приведена схема взаимодействия нового и изношенного алмазного микровыглаживателя с обрабатываемой поверхностью. В начальный момент времени при микровыглаживании новым инструментом, когда путь работы микровыглаживателя Lм = 0, контакт инструмента с обрабатываемой поверхностью происходит по цилиндрической рабочей поверхности с радиусом Rм. Проекция площадки контакта на плоскость, перпендикулярную вектору силы микровыглаживания Fм, представляет собой эллипс, имеющий большую Ак и малую Вк оси. Пятно контакта является эллипсом в связи с тем, что микровыглаживаемая поверхность, так же как и рабочая поверхность алмазного микровыглаживателя, цилиндрическая с диаметром D. Так как радиус микровыглаживателя Rм, как правило, значительно меньше радиуса обрабатываемой поверхности D/2, пятно контакта представляет собой эллипс, большая ось которого Ак вытянута в направлении вектора скорости микровыглаживания Vм.

86

Рис. 33. Схема взаимодействия нового (а) и изношенного (б) алмазных микровыглаживателей с обрабатываемой поверхностью

В процессе работы алмазного микровыглаживателя увеличивается длина пройденного пути скольжения Lм и исходная цилиндрическая рабочая поверхность алмазного микровыглаживателя в зоне контакта с обрабатываемой поверхностью изнашивается. Радиус кривизны рабочей поверхности микровыглаживателя увеличивается от Rм у нового инструмента (рис. 33, а) до Rи у микровыглаживателя, прошедшего некоторый путь скольжения Lм (рис. 33, б). Происходит увеличение площади пятна контакта. Соответственно увеличиваются оси эллипса пятна контакта: большая ось Ак – до величины Ак.и и малая ось Вк – до величины Вк.и. При дальнейшей эксплуатации инструмента радиус кривизны рабочей поверхности продолжает увеличиваться, соответственно увеличивается и площадь пятна контакта.

87

Впроцессе микровыглаживания и износа микровыглаживателя

впределах пятна контакта меняется профиль рабочей поверхности инструмента, на котором постепенно формируется площадка износа. Схема контакта алмазного микровыглаживателя, имеющего площадку износа, с обрабатываемой поверхностью представлена на рис. 33, б.

Впроцессе работы рабочая поверхность алмазного микровыглаживателя постепенно изнашивается

иразрушается. Изменение профиля рабочей части инструмента и увеличение радиуса микровыглаживателя в процессе износа при неиз-

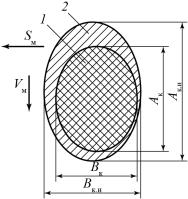

менной силе микровыглаживания Fм сопровождается увеличением размеров пятна контакта. На рис. 34 схематически показаны эллипсы

пятен контакта нового 1 и изношенного 2 алмазных микровыглаживателей. В процессе работы формирующееся новое пятно имеет не-

сколько измененную форму эллипса. Изменение профиля рабочей поверхности инструмента вследствие его износа приводит к изменению эксцентриситета эллипса пятна контакта. Эллипс в большей степени увеличивается в направлении большой оси Ак.и, направление которой совпадает с направлением вектора скорости микровыглажи-

вания Vм.

В процессе работы микровыглаживателя постепенно с различной интенсивностью разрушаются поверхностные слои его рабочей части, ограниченные площадью пятна контакта. Текущая площадь пятна контакта F после определенного пути работы Lм инструмента измеряется, что дает необходимую информацию для вычисления интенсивности износа и износостойкости.

Перед началом процесса микровыглаживания новый алмазный микровыглаживатель имеет рабочую поверхность, которая при увели-

88

чении под микроскопом выглядит как сплошная и однородная черная или сераяматоваяповерхность схарактерным металлическимблеском.

Систематические наблюдения за износом алмазных микровыглаживателей показали, что в начальные периоды работы инструмента вид рабочей поверхности в пределах пятна контакта меняется незначительно. Постепенно в процессе дальнейшей работы черная блестящая поверхность синтетического алмаза становится матовой и затем приобретает вид зернистой шероховатой поверхности. Формирующаяся площадкаизноса, какипятноконтакта, имеетформу эллипса.

В процессе микровыглаживания в течение всего времени работы инструмента наблюдается постепенное и равномерное истирание всей рабочей поверхности, внешний вид и состояние которой существенно меняются к концу рабочего пути. Это указывает на непостоянство условий взаимодействия алмазного микровыглаживателя и металла, по которому он скользит.

Поверхность площадки износа меняет свою кривизну. Это изменение уже можно заметить визуально при прохождении микровыглаживателем пути Lм от 6000 до 18000 м (в зависимости от марки обрабатываемого материала). Эти величины пути скольжения микровыглаживателей соответствуют времени работы микровыглаживающего инструмента Тм примерно от 380 до 1150 мин (также в зависимости от марки обрабатываемого материала). С увеличением размеров площади износа на рабочей поверхности инструмента, происходящим одновременно с увеличением площади пятна контакта, на определенном этапе работы микровыглаживатель теряет работоспособность и не может обеспечивать заданные показатели качества обрабатываемых поверхностей, выраженные коэффициентами сглаживания и упрочнения. Алмазные микровыглаживатели могут успешно выполнять работу микровыглаживания, обеспечивая требуемые показатели качества обрабатываемых поверхностей на отрезке пути до 6000–10000 м в зависимости от марки обрабатываемого материала.

Изучениесостояниярабочихповерхностейалмазныхмикровыглаживателей под микроскопом на различных отрезках пути скольжения Lм показало, что характер износа в области пятна контакта примерно одинаковдлявсехисследуемыхобрабатываемыхматериалов.

89

В процессе работы на цилиндрической рабочей поверхности микровыглаживателя в пределах пятна контакта начинают проявляться границы между отдельными зернами кристаллов. На начальных этапах работы инструмента, когда в целом износ поверхности еще не так значителен, на гладкой поверхности хорошо видны границы сравнительно больших по размеру кристаллов синтетического поликристаллического алмаза, образующих рабочую поверхность микровыглаживателя. Постепенно в процессе дальнейшей эксплуатации начинают проявляться по границам кристаллов отдельные локальные выкрашивания. Также появляются различные поры и углубления, разбросанные по всей поверхности алмаза. Как правило, разрушение рабочей поверхности начинается на границах отдельных кристаллов. В отдельных случаях наблюдается появление одиночных микротрещин. Очевидно, что такая трещина возникает либо в процессе получения поликристалла, либо в процессе изготовления микровыглаживателя и находится в скрытом виде. Постепенно с увеличением пути скольжения микровыглаживателя Lм наблюдаются микровыкрашивания более крупных размеров. В отдельных углублениях иногда скапливаются частицы металла, вырванные из микровыглаживаемой поверхности. Такие явления наиболее часто встречаются при микровыглаживании более мягких материалов – цветных сплавов: дюралюминия и латуни. Рабочая поверхность алмазного микровыглаживателя, прошедшего значительный путь скольжения Lм, на площадке износа в пределах пятна контакта представляет сплошную совокупность отдельных впадин больших размеров и многочисленных впадин малых размеров.

Отличие износа алмазных синтетических микровыглаживателей от износа алмазных выглаживателей [38] состоит в том, что при износе микровыглаживателей не наблюдаются на рабочей поверхности параллельные риски, связанные с интенсивным абразивным износом

ихарактерные для износа твердых тел в условиях трения при скольжении элементов взаимодействующей пары.

Анализ рабочих поверхностей алмазных микровыглаживателей

иусловий контактного взаимодействия в процессе микровыглажива-

90