Технологическое обеспечение качества поверхностного слоя деталей пр

..pdfпользовать в определенных случаях для изготовления некоторых деталей материалы, не подвергающиеся термической обработке, или материалы с низкими механическими свойствами (например, с меньшей твердостью).

Очевидно, что успешное применение технологии алмазного микровыглаживания для обработки миниатюрных деталей может быть выполнено только при условии теоретически обоснованного и экспериментально подтвержденного технологического обеспечения качества и производительности. Качество и производительность при этом должны быть обеспечены на основе единого условия – комплексного технологического критерия. В связи с этим разработка такого критерия для стабильного обеспечения качества и производительности является актуальной задачей.

1.3. Ограничения в применении алмазного микровыглаживания

Для успешного применения процесса алмазного микровыглаживания на практике при обработке миниатюрных деталей необходимо иметь четкое представление о тех или иных возможностях процесса, в том числе и об ограничениях в его применении.

При рассмотрении общих ограничений для всех методов поверхностного пластического деформирования становится очевидным, что в практике промышленного использования область применения алмазного микровыглаживания как отдельного метода ППД сужается.

Все ограничения на применение алмазного микровыглаживания можно разделить на три основные группы: ограничения, связанные с обрабатываемыми материалами; ограничения, связанные с конструктивными особенностями обрабатываемых деталей; ограничения, связанные с технологическими возможностями станочного оборудования.

Ограничения по обрабатываемым материалам. Детали, кото-

рые можно подвергать алмазному микровыглаживанию, должны быть изготовлены из материалов, поддающихся пластической де-

21

формации в холодном состоянии. Можно обрабатывать почти все применяющиеся в приборостроении металлы и сплавы: закаленные и незакаленные стали, цветные металлы, хромированные, никелированные и другие. Не могут подвергаться микровыглаживанию титан, цирконий и ниобий, которые интенсивно налипают на рабочую поверхность алмазного микровыглаживателя.

Основным ограничением для материалов при микровыглаживании является величина относительного удлинения при растяжении, а также твердость материала обрабатываемой детали. Материалы с относительным удлинением менее 6 % не подвергаются микровыглаживанию. Это ограничение можно снять относительно некоторых сортов серого и легированных чугунов. Не все материалы

сбольшим относительным удлинением можно рекомендовать для микровыглаживания. Сюда относятся некоторые сорта алюминия, а также медь, для которых относительное удлинение достигает 50 %. При микровыглаживании таких материалов отсутствует сглаживающий эффект и возникают трудности в получении малой шероховатости на обрабатываемой поверхности. Материалы с очень высокой твердостью (HRC выше 60–65) из-за трудности достижения эффектов сглаживания и упрочнения также не рекомендуются для микровыглаживания.

Повышение микротвердости в поверхностном слое миниатюрных деталей после алмазного микровыглаживания, как и после некоторых других методов ППД, зависит от структуры материала, подвергаемого обработке. Минимальное упрочнение наблюдается у обрабатываемых металлов, которые имеют сорбитную или перлитно-сорбитную структуру. Максимальное упрочнение достигается на поверхности металлов

сферритной и мартенситной структурами [30]. Известно также, что углеродистые стали со средним содержанием углерода (0,3–0,5 %) при микровыглаживании дают более высокие показатели качества (в основном более высокое упрочнение), чем легированные стали с таким же содержанием углерода.

Алмазное микровыглаживание не может быть применено для деталей, поверхностный слой которых имеет неравномерную твер-

22

дость, что является следствием некачественной термической обработки. Основные параметры процесса – радиус микровыглаживателя и сила микровыглаживания – устанавливаются в зависимости от твердости обрабатываемого материала, поэтому на участках с повышенной твердостью эффективность микровыглаживания снижается, а на участках с пониженной (по сравнению с расчетной) твердостью из-за чрезмерного внедрения микровыглаживателя происходит ухудшение качества обрабатываемой поверхности.

Кроме того, возрастает вероятность появления вибраций. В связи с этим твердость исходной поверхности должна быть в заданных пределах. Разброс значений твердости поверхности под микровыглаживание не должен превышать 2–3 единиц твердости по Роквеллу.

Ограничения, связанные с конструктивными особенностями обрабатываемых деталей. Вследствие хрупкости синтетического алмаза в микровыглаживателях невозможна обработка прерывистых поверхностей – с лысками, шпоночными канавками, шлицами, поперечными отверстиями, так как они вызывают сильные ударные нагрузки, которые ведут к механическим повреждениям рабочей части микровыглаживателя.

При алмазном микровыглаживании повышения точности, а также улучшения формы обрабатываемых деталей практически не происходит. Данные изменения могут быть только в пределах пластических деформаций микронеровностей поверхности [31].

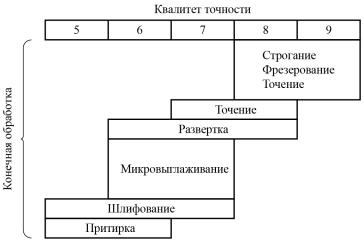

Алмазным микровыглаживанием, выполняемым в оптимальных режимах, можно производить обработку миниатюрных деталей до 6– 7-го квалитета точности. Для получения более высокой точности обработки (до 5-го квалитета) необходимы очень точная предшествующая алмазному микровыглаживанию обработка шлифованием либо применение прецизионных обрабатывающих станков и инструмента, что значительно повышает стоимость обрабатываемых деталей. Сравнение алмазного микровыглаживания с другими методами по точности обработки приведено на рис. 4.

Для алмазного микровыглаживания характерны ограничения по размерам деталей. Очевидно, что из-за малых величин применяемых

23

подач машинное время микровыглаживания протяженных поверхностей становится слишком большим, что увеличивает трудоемкость обработки и неприемлемо для массового и серийного производств.

Рис. 4. Квалитеты точности механической обработки

Ограничения, связанные с технологическими возможностями станочного оборудования. Микровыглаживание можно производить на обычных универсальных и специальных станках токарной группы с нормальной и повышенной точностью. Благодаря малым силам микровыглаживания оборудование мало изнашивается. Станки должны обеспечивать величину радиального биения шпинделя не более 0,1 мм и жесткость суппорта. Подача при микровыглаживании должна быть равной 0,0045–0,01 мм/об. В случае отсутствия таких подач на станке необходимо производить соответствующую перенастройку механизма подач. Привод станка должен обеспечивать возможность работы на скоростях микровыглаживания до 120– 150 м/мин. Также необходимо оснащение станка устройством для подачи смазывающе-охлаждающей жидкости.

Таким образом, с учетом общих ограничений для ППД область применения алмазного микровыглаживания в практике промышленного производства ограничивается обработкой миниатюрных дета-

24

лей из конструкционных, углеродистых и легированных сталей (низко- и среднеуглеродистых), медных и алюминиевых сплавов, для которых требуется высокая чистота поверхности (Rа = 0,16…0,64 мкм) и средняя размерная геометрическая точность не ниже 6–7-го квалитетов, а также обработкой различных миниатюрных деталей с требуемыми высокой износостойкостью и усталостной прочностью.

Указанные выше ограничения являются существенным фактором, сдерживающим широкое применение технологии алмазного микровыглаживания.

Во время алмазного микровыглаживания при увеличении силы микровыглаживания выше оптимальной могут возникнуть перенаклеп и явления шелушения и отслаивания чешуек поверхности.

Алмазное микровыглаживание не улучшает существенно геометрическую точность детали после предшествующей обработки.

Для обеспечения стабильности протекания процесса алмазного микровыглаживания необходима тщательная без задиров и наростов, а также точная по размерам предшествующая обработка.

Интенсивное развитие технологии и совершенствование конструкций оснастки и инструментов для алмазного микровыглаживания позволят некоторые из выше указанных факторов устранить или частично ограничить.

1.4. Преимущества применения алмазного микровыглаживания

В сравнении с традиционными методами механической отделочной обработки резанием алмазное микровыглаживание имеет ряд характерных преимуществ. В основном они типичны для большинства методов обработки поверхностным пластическим деформированием. Однако как недостатки, так и преимущества имеют разное значение в отдельных случаях использования алмазного микровыглаживания, поэтому их необходиморассматриватьвсвязисконкретнымиситуациямиприменения.

25

Можно выделить две группы основных преимуществ алмазного микровыглаживания, характерные для большинства случаев применения данного метода обработки, знание которых может облегчить проектирование новых технологических процессов механической обработки миниатюрных деталей и вообще применение данного метода в других отраслях промышленного производства.

Преимущества, связанные с качеством обработки деталей:

–получение поверхностей с очень малой величиной шероховатости Rа = 0,08 мкм, а также больших радиусов закруглений вершин и впадин микронеровностей, значительно больших, чемпосле шлифования;

–большая величина несущей опорной поверхности микропрофиля (до 90 %), а также большая несущая способность поверхности, гарантирующая значительную стойкостьсоединений, например прессовых;

–отсутствие шаржирования абразивом обрабатываемых поверхностей. После алмазного микровыглаживания на обработанных поверхностях и вповерхностных слоях нетобломков абразива и стружек;

–хорошая адгезия и равномерность наносимых на микровыглаженные поверхности гальванических покрытий;

–создание благоприятной текстуры в поверхностных слоях деталей, сохранениенепрерывностиволоконметаллавповерхностныхслоях;

–отсутствие прижогов, обезуглероживания и термических напряжений. При алмазном микровыглаживании не происходит нагрев обрабатываемых деталей;

–упрочнение поверхностного слоя на глубину до 0,03 мм, создание

вупрочненном слое остаточных сжимающих напряжений, повышение твердостиповерхностногослоя, распределяющейсясмалымградиентом;

–повышение сопротивления поверхности воздействию таких эксплуатационных факторов, как истирание, поверхностная усталость, поверхностная коррозия;

–возможность получения поверхностей с определенными заданными свойствами;

–возможность ликвидации локальных концентраций остаточных напряжений в уязвимых местах деталей (например, посредством алмазного микровыглаживания радиусов галтелейу цапф осейприборов);

26

–высокая маслоемкость поверхностей и хорошая адгезия смазочных веществ к поверхностям деталей, обработанным алмазным микровыглаживанием; малый коэффициент трения, низкая истирающая способность микровыглаженной поверхности в паре трения

ивысокая стойкость пар трения, обработанных алмазным микровыглаживанием.

Преимущества, связанные с технологией алмазного микровыглаживания:

–повышение чистоты обработки поверхностей за один проход микровыглаживателем. Высота исходных микронеровностей может быть уменьшена более чем в 10 раз. При этом производительность алмазного микровыглаживания в 2–3 раза выше, чем производительность шлифования;

–возможность автоматизации процесса, а также применения алмазных микровыглаживателей на станках с ЧПУ и в обрабатывающих центрах вследствие значительной стойкости этих микровыглаживателей;

–возможность применения алмазных микровыглаживателей на универсальных станках и простота их обслуживания. Простота реализации самого метода алмазного микровыглаживания, не требующего высокой квалификации исполнителя;

–малая потребляемая мощность для выполнения алмазного микровыглаживания и полное использование обрабатываемого металла за счет обработки без снятия стружки;

–возможность замены алмазным микровыглаживанием дорогостоящих и трудоемких операций шлифования, притирки, полирования идругихснимисвязанных(например, подготовкибазподшлифование);

– уменьшение силовых нагрузок на обрабатываемые детали в процессе алмазного микровыглаживания за счет применения небольших сил микровыглаживания, благодаря чему обеспечивается неповреждаемость миниатюрных деталей в процессе отделочноупрочняющей обработки;

– возможность применения алмазного микровыглаживания для отделочно-упрочняющей обработки тонкостенных втулок и гильз;

27

–возможность совмещения алмазного микровыглаживания с обработкой резанием в одной операции;

–возможность замены в определенных случаях термической или термохимической обработки алмазным микровыглаживанием, выполняемым на упрочняющих режимах;

– возможность обработки твердых гальванических покрытий и диффузионных слоев с высоким сопротивлением абразивному износу, например хромированных, азотированных и цементированных поверхностей;

– безопасность рабочего во время работы, так как алмазное микровыглаживание не сопровождается повышением температуры, образованием стружки, выделением вредной пыли и т.д. Алмазное микровыглаживание – экологически чистый метод обработки, при его применении не происходит загрязнения производственной среды, улучшается ее санитарное состояние, снижается количество профессиональных заболеваний среди рабочих.

Реализация указанных выше преимуществ технологии алмазного микровыглаживания и устранение ограничений возможны только на основе теоретически обоснованного и экспериментально подтвержденного технологического обеспечения качества и производительности процесса. Это необходимо выполнить на основе комплексного технологического критерия, обеспечивающего качество и высокую производительность алмазного микровыглаживания.

1.5. Экономическая эффективность алмазного микровыглаживания

В промышленном производстве миниатюрных деталей алмазное микровыглаживание в сравнении с традиционной конечной обработкой шлифованием дает возможность достигнуть значительного экономического эффекта. Основными причинами этого эффекта являются возможность реализации технологического процесса алмазного микровыглаживания за один проход инструмента и объединение его

28

с токарной обработкой точением в одну операцию, применение при алмазном микровыглаживании больших частот вращения шпинделя, так как скорость микровыглаживания практически не влияет на качество обработки, большая стойкость инструмента, простота обслуживания станочного оборудования для алмазного микровыглаживания и легкость автоматизации процесса.

Однако широкая реализация возможностей технологии алмазного микровыглаживания затруднена недостаточностью соответствующего технологического обеспечения, что вызывает необходимость проведения исследований в этом направлении и разработки конкретных рекомендаций по применению как схем обработки, так и производительных режимов, обеспечивающих высокое качество поверхности.

Положительной особенностью алмазного микровыглаживания является почти постоянная стоимость операции обработки, которая практически не зависит от требуемой точности обработки деталей. Повышение общей стоимости при производстве миниатюрных и маложестких деталей с помощью алмазного микровыглаживания вместе

сповышением требуемой размерной геометрической точности деталей происходит лишь из-за большей стоимости предшествующей обработки резанием. Повышенная точность обработки резанием обеспечивается, как правило, увеличением ступеней обработки деталей, что увеличивает количество операций и прямо влияет на увеличение стоимости обработки. Из практики применения алмазного микровыглаживания следует, что при требуемой высокой точности обработки необходимо применение одной предшествующей токарной обработки, выполняемой в двух токарных операциях: предварительном и окончательном точении. При этом алмазное микровыглаживание совмещено

сокончательным точением и выполняется во второй токарной операции. В то же время для достижения такой же точности обработки шлифованием необходимы помимо двух предшествующих токарных операций трудоемкая добавочная операция чистового шлифования и операции, связанные с подготовкой и последующей ликвидацией установочных баз под шлифовку. Технологическая себестоимость го-

29

дового выпуска миниатюрных деталей с применением алмазного микровыглаживания в этом случае примерно на 50 % ниже [32].

Операции с применением алмазного микровыглаживания не только более дешевые, но и менее трудоемкие в сравнении с традиционными финишными операциями механической обработки. Например, при обработке миниатюрных деталей типа осей, стоек, втулок и штифтов применение алмазного микровыглаживания является наиболее экономичной и целесообразной технологической операцией из всех возможных. Это подтверждают выполненные нами расчеты экономического эффекта от применения алмазного микровыглаживания. В табл. 1 приведены данные по штучному времени обработки некоторых деталей. Из этих данных следует, что алмазное микровыглаживание для обработки миниатюрных деталей снижает трудоемкость обработки в 3–3,5 раза по сравнению со шлифованием.

|

|

|

|

Таблица 1 |

|

|

Трудоемкость разных методов обработки |

||||

|

|

|

|

|

|

|

Тип деталей |

|

Штучное время обработки, мин |

|

|

|

|

|

|

|

|

|

|

Шлифование |

Микровыглаживание |

|

|

|

|

|

|

||

|

Оси |

|

7,81 |

2,58 |

|

|

|

|

|

|

|

|

Стойки |

|

5,00 |

1,41 |

|

|

|

|

|

|

|

|

Втулки |

|

4,28 |

1,65 |

|

|

|

|

|

|

|

|

Штифты |

|

3,75 |

1,23 |

|

|

|

|

|

|

|

Опыт применения |

поверхностной |

пластической обработки |

|||

в промышленном производстве показывает, что стоимость обработки традиционными основными методами чистовой обработки ППД примерно в четыре раза ниже стоимости чистовой обработки шлифованием. При применении алмазного микровыглаживания на практике фактически достигнуто снижение стоимости обработки в сравнении со шлифованием примерно в пять раз. На рис. 5 представлено сравнение стоимости обработки в зависимости от требуемой шероховатости поверхности для разных методов обработки.

30