Технологическое обеспечение качества поверхностного слоя деталей пр

..pdf3. ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ МИНИАТЮРНЫХ ДЕТАЛЕЙ ПРИ НАИБОЛЬШЕЙ ПРОИЗВОДИТЕЛЬНОСТИ

АЛМАЗНОГО МИКРОВЫГЛАЖИВАНИЯ

Технологический критерий позволяет определить технологические условия для стабильного обеспечения качества поверхностного слоя миниатюрных деталей при наибольшей производительности алмазного микровыглаживания. Это дает возможность провести экспериментальные исследования в этих областях: исследовать качество поверхностного слоя в зависимости от технологических параметров (шероховатость и микротвердость); установить характер и закономерность износа микровыглаживающего инструмента; исследовать износостойкость алмазных микровыглаживателей, а также установить зависимость параметров качества поверхности от состояния инструмента, работающего в режимах, обеспечивающихвысокуюпроизводительностьобработки.

3.1. Качество поверхности в зависимости от технологических параметров

3.1.1. Шероховатость микровыглаженной поверхности

Поверхность, обработанная алмазным микровыглаживателем, отличается от поверхностей, обработанных абразивными методами. Она имеет характерный зеркальный блеск. Создается типичная пластически деформированная поверхность, ровная, без вырывов и задиров.

Основными параметрами, по которым оценивается шероховатость микровыглаженной поверхности, являются Ra и Rz, зависящие от режимов микровыглаживания.

71

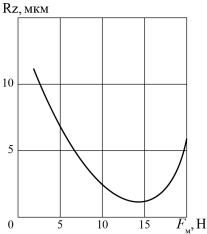

Зависимость шероховатости от силы микровыглаживания.

Наиболее важным параметром процесса алмазного микровыглаживания, влияющим на высоту шероховатости, является сила микровыглаживания. Исследование процесса алмазного микровыглаживания показало, что зависимость шероховатости поверхности от силы микровыглаживания качественно одинакова для различных материалов. На рис. 25 показан график изменения шероховатости Rz в зависимости от изменения силы микровыглаживания Fм для одного из исследуемых материалов – стали 16Х16Н3 (радиус микровыглаживателя Rм = 0,07 мм; подача микровыглаживания Sм = 0,009 мм/об).

На этом графике можно выделить три характерных участка:

– участок уменьшения шероховатости от исходной до минимальной;

– участок минимальной ше-

роховатости; |

|

– участок |

последующего |

увеличения шероховатости по сравнению с минимальной.

При возрастании силы микровыглаживания в пределах первого участка наблюдается уменьшение шероховатости, но все более медленное, а по достижении определенной величины силы микровыглаживания уменьшение шероховатости прекраща-

ется. Это объясняется тем, что при малых силах микровыглаживания контакт микровыглаживателя с обрабатываемой поверхностью происходит по вершинам неровностей, опорная площадь которых мала. Вследствие этого на площадях контакта развиваются значительные давления, превышающие предел текучести материала и вызывающие интенсивную пластическую деформацию неровностей. По мере уве-

72

личения силы микровыглаживания возрастает глубина внедрения

ирастет площадь контакта инструмента с обрабатываемой поверхностью. Кроме того, в процессе пластической деформации поверхностный слой металла упрочняется. Все это увеличивает сопротивление поверхностной пластической деформации, и уменьшение шероховатости с увеличением давления замедляется.

При определенных значениях силы алмазного микровыглаживания происходит полное сглаживание исходных микронеровностей

иобразуется шероховатость, обусловленная только самим процессом микровыглаживания, в частности величиной подачи. Поэтому увеличение силы микровыглаживания в пределах второго участка графика не вызывает существенного изменения величины шероховатости.

При дальнейшем увеличении силы микровыглаживания на третьем участке графика увеличивается величина пластической деформации,

ивысотамикронеровностей возрастаетпосравнению снаименьшей. При приложении слишком больших сил микровыглаживания

происходит разрушение поверхностного слоя. Это проявляется в неуклонном ухудшении шероховатости, увеличении ее значений.

Зависимость |

шероховато- |

|

||

сти от подачи микровыглажи- |

|

|||

вания. Подача алмазного микровы- |

|

|||

глаживания является вторым |

по |

|

||

значению технологическим пара- |

|

|||

метром процесса после силы мик- |

|

|||

ровыглаживания, |

влияющим |

на |

|

|

высоту шероховатости. При изме- |

|

|||

нении подачи в интервале от 0,003 |

|

|||

до 0,010 мм/об шероховатость из- |

|

|||

меняется незначительно. При даль- |

Рис. 26. Зависимость |

|||

нейшем увеличении подачи шеро- |

шероховатости Rz от подачи |

|||

ховатость возрастает и изменяется |

микровыглаживания Sм при |

|||

почти по линейному закону. |

На |

алмазном микровыглаживании |

||

стали 16Х16Н3 |

||||

рис. 26 приведен график зависимо- |

||||

|

||||

73

сти шероховатости Rz от подачи микровыглаживания Sм для стали

16Х16Н3 (Rм = 0,07 мм; Fм = 12,25 Н).

При алмазном микровыглаживании инструмент рабочим радиусом Rм, деформируя поверхность, создает новый профиль. Рассматривая его как простое геометрическое построение, можно установить связь между высотой образующихся при микровыглаживании неровностей Нмик и подачей Sм. В этом случае теоретический профиль микровыглаженной поверхности можно рассматривать как след криволинейного участка алмазного микровыглаживателя с радиусом Rм. При этом не учитываем упругое восстановление и искажения профиля от пластического деформирования. Высоту оставшихся неровностей Нмик можно определить по формуле, приведенной В.А. Аршиновым и Г.А. Алексеевым:

|

|

|

|

4R2 |

S 2 |

|

Н |

мик |

R |

|

м |

м |

. |

|

|

|||||

|

м |

|

2 |

|

|

|

|

|

|

|

|

|

|

Из данной формулы следует, что с увеличением подачи увеличивается высотамикронеровностей.

Кроме того, увеличение подачи уменьшает кратность приложения нагрузки, т.е. число циклов нагружения каждой точки микровыглаживаемой поверхности. При этом величина остаточной пластической деформации уменьшается, что также приводит к росту шероховатости при увеличении подачи. Наименьшая шероховатость достигается при подачах от 0,004 до 0,007 мм/об. При подачах, меньших 0,002 мм/об, шероховатость выше по сравнению с оптимальной. Это объясняется перенаклепом поверхностного слоя вследствие большой кратности приложения нагрузки. При увеличении подачи свыше 0,007–0,010 мм/об происходит увеличение высоты шероховатости. Это объясняется как зависимостью высоты шероховатости от подачи в соответствии с приведенной выше формулой, так и уменьшением степени пластической деформации вследствие малой кратности приложения нагрузки.

74

3.1.2. Микротвердость микровыглаженной поверхности

При алмазном микровыглаживании пластическая деформация вызывает упрочнение поверхностного слоя металла миниатюрных деталей. При этом увеличивается ее твердость. Упрочнение поверхностного слоя связано с изменением тонкой кристаллической структуры металла при пластическом деформировании. При алмазноммикровыглаживании наблюдается дробление зерен и образование мелкодисперсной структуры в тонком поверхностном слое. Раздробление зерен вызывается скольжением отдельных частей кристаллов по плоскостям сдвигов. При этом увеличивается количество искажений кристаллической решетки, дислокаций. Современная теория дислокаций объясняет упрочнение металла припластической деформацииувеличением числадислокаций.

Зависимость микротвердости от силы микровыглаживания.

Упрочнение поверхностного слоя зависит от режимов алмазного микровыглаживания. Величина силы микровыглаживания определяет степень пластической деформации и в наибольшей степени влияет

на характеристики упрочненного поверхностного слоя.

На рис. 27 представлен график зависимости микротвердости поверхностного слоя HV20 от силы микровыглаживания Fм для стали 16Х16Н3 (Rм = 0,07 мм,

Sм = 0,009 мм/об). Поверхностная микротвердость с увеличением силы возрастает и достигает максимума при Fм = 10…15 Н. На первоначальном этапе увеличения силы микротвердость поверхности возрастает достаточно резко. Достигнув максимума, величина микротвердости стабилизируется, и с некоторым ростом силы упрочнения больше не

Рис. 27. Зависимость микротвердости поверхности HV20 от силы микровыглаживания Fм при алмазном микровыглаживании стали

16Х16Н3

75

наблюдается. Дальнейшее увеличение силы микровыглаживания вызывает падение микротвердости поверхности. Это связано в первую очередь с исчерпанием ресурсных возможностей материала обрабатываемой поверхности упрочняться. Кроме того, при возрастании силы выше оптимальной наблюдается явление перенаклепа, при котором величина микротвердости поверхности может опуститься ниже исходной.

По нашим данным, степень поверхностного упрочнения при алмазном микровыглаживании сталей [36] на оптимальных режимах достигает 30–40 %.

Зависимость микротвердости от подачи микровыглаживания.

Так же существенно, как и сила микровыглаживания, влияет на величину упрочнения поверхностного слоя металла при алмазном микровыглаживании величина подачи. В первую очередь это связано с тем, что величина подачи определяет кратность приложения деформирующей силы микровыглаживания к каждой точке обрабатываемой поверхности. На рис. 28 представлен график зависимости микротвердости поверхностного слоя HV20 от подачи микровыгла-

|

живания Sм для стали 16Х16Н3 |

||

|

(Rм = 0,07 мм, |

Fм = 12,25 Н). |

|

|

Нами установлено, что умень- |

||

|

шение подачи до 0,009 мм/об |

||

|

приводит к увеличению микро- |

||

|

твердости |

упрочняемой по- |

|

|

верхности. При подачах, мень- |

||

|

ших 0,009 мм/об, происходит |

||

|

уменьшение |

|

микротвердости |

|

поверхности в сравнении с мак- |

||

|

симальной вследствие увеличе- |

||

|

ния кратности приложения на- |

||

|

грузок и возникновения в связи |

||

Рис. 28. Зависимость микротвердости |

с этим явления перенаклепа. |

||

поверхности HV20 от подачи алмазно- |

Упрочнение |

значительно умень- |

|

го микровыглаживания Sм при алмаз- |

шается, если подачи превышают |

||

ном микровыглаживании стали |

0,012 мм/об. |

|

|

16Х16Н3 |

|

|

|

76 |

|

|

|

Таким образом, для данной стали наибольшее упрочнение поверхностного слоя наблюдается в диапазоне подач Sм = 0,004… …0,012 мм/об.

Скорость алмазного микровыглаживания – параметр, наименее влияющий на упрочнение микровыглаживаемой поверхности. Изменение скорости в интервалах, обеспечиваемых используемым станочным оборудованием, практически не меняет величины упрочнения поверхностного слоя.

Изменение микротвердости по глубине упрочненного поверх-

ностного слоя. При алмазном микровыглаживании пластическая деформация вызывает упрочнение поверхностного слоя металла. На рис. 29 представлен график изменения микротвердости HV20 по глубине h поверхностного слоя после алмазного микровыглаживания

стали У10А. Исходная микро- |

|

|||||

твердость материала в состоя- |

|

|||||

нии поставки HV20 = 1,87 ГПа. |

|

|||||

Микровыглаживание |

выпол- |

|

||||

нено алмазными микровыгла- |

|

|||||

живателями с рабочими ра- |

|

|||||

диусами Rм = 0,07 мм. При об- |

|

|||||

работке применена сила мик- |

|

|||||

ровыглаживания Fм = 8,82 Н. |

|

|||||

У данной стали наблюда- |

|

|||||

ется значительное |

повышение |

|

||||

микротвердости |

в |

сравнении |

|

|||

с исходной. |

Максимальную |

|

||||

микротвердость имеет поверх- |

|

|||||

ностный слой. С увеличением |

|

|||||

глубины |

наведенная |

микро- |

Рис. 29. Изменение микротвердости |

|||

твердость резко убывает. На |

||||||

по глубине поверхностного слоя после |

||||||

глубине |

0,04–0,05 мм |

микро- |

алмазного микровыглаживания стали |

|||

твердость равна исходной. |

У10А: ●– опытныеданные; — – аппрок- |

|||||

симирующаяфункция

77

В целом толщина упрочненного слоя после алмазного микровыглаживания составляет величину не более 0,03 мм. Это значение выявлено нами при алмазном микровыглаживании всех материалов, как сталей, так и цветных сплавов. Максимальное упрочнение в упрочненном поверхностном слое наблюдается на глубине около 0,01 мм.

Глубина упрочнения зависит от величины силы микровыглаживания. С увеличением силы микровыглаживания общая глубина упрочненного слоя также возрастает. При увеличении силы микровыглаживания происходит упрочнение все более глубоко залегающих слоев металла. При приложении чрезмерно больших нагрузок при общем росте глубины упрочненного слоя начинается разрушение тонкого поверхностного слоя, вызванное перенаклепом. Это проявляется в снижении микротвердости поверхности. Разрушение поверхности наблюдается также при микровыглаживании со слишком малыми подачами. Как правило, это подачи менее 0,0045 мм/об. При алмазном микровыглаживании в оптимальных режимах разрушения поверхностного слоя не наблюдается.

Одной из характеристик упрочненного поверхностного слоя при алмазном микровыглаживании является градиент изменения микротвердости по глубине поверхностного слоя:

grad HV20 |

|

HV |

|

|

20 |

. |

|

|

|

h |

h 0 |

Величина характеризует интенсивность изменения механических свойств металла по глубине поверхностного слоя. Известно, что при слишком большой разнице в свойствах различных слоев металла возможно их отслаивание и зарождение подповерхностных трещин. В связи с этим знание градиента микротвердости поверхностного слоя после алмазного микровыглаживания необходимо для прогнозирования свойств обрабатываемых поверхностей.

Для алмазного микровыглаживания характерно плавное изменение микротвердости по глубине поверхностного слоя. Градиент микротвердости для стали У10А (см. рис. 29) составляет величину от 0,063 до 0,084 ГПа/мкм. Аналогичные значения получены при алмазном микровыглаживании и для других материалов.

78

3.1.3. Обеспечение точности и волнистости поверхности

Точность алмазного микровыглаживания зависит от способа ведения процесса. Упругое закрепление инструмента позволяет микровыглаживателю во время обработки копировать погрешности формы детали. Так как изменение силы микровыглаживания, вызываемое биением обрабатываемой детали, мало, то обжатие и изменение ее размера происходит равномерно. Размер детали изменяется вследствие смятия и слияния исходных микронеровностей и перераспределения металла в поверхностном слое.

После алмазного микровыглаживания наружный диаметр обрабатываемых деталей уменьшается. Изменение размеров деталей зависит от исходной шероховатости обрабатываемой поверхности и может определяться по формуле

d 43 Rzисх Rzмик ,

где d – изменение диаметра детали; Rzисх, Rzмик – соответственно шероховатость до и после алмазного микровыглаживания.

Данная формула дает приблизительную оценку фактического изменения размеров при микровыглаживании. Тем не менее эта формула дает достаточно близкие к фактическим значениям изменения размеров при исходной шероховатости обрабатываемой поверхности

до Rzисх = 3,2 мкм.

Шероховатость поверхностей миниатюрных деталей авиационных приборов до микровыглаживания обычно не превышает значений Rzисх = 3,2…6,4 мкм. В связи с этим для приближенных расчетов изменения размеров при алмазном микровыглаживании в случае возникновения такойзадачи можнопользоватьсяуказанной выше формулой.

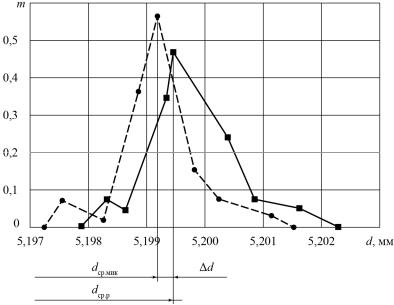

Известно, что точность процесса обработки характеризуется рассеяниемразмеровдеталейвпартии. Исследованияпоказывают, чтоприалмазном микровыглаживании рассеяние размеров практически не изменяется. Нарис. 30 показаны кривые распределения фактических размеров после предварительного точения и алмазного микровыглаживания, построенные порезультатамзамеровпартиидеталей. Послеалмазногомикровыглаживанияполерассеиванияразмеровнеизменилось, апроизошло смещениекривойраспределенияпоосиабсцисснавеличинууменьшениядиаметра d.

79

Рис. 30. Распределение размеров в партии деталей:

■– после точения; ● – после алмазного микровыглаживания; m – частость

Сучетом рассеивания размеров, а также того, что величина Rzмик значительно меньше Rzисх, изменение размеров обрабатываемых миниатюрных деталей можно приблизительно определить по формуле

d = (1,1…1,5) Rzисх.

Естественно, что помимо исходной шероховатости на изменение размера при алмазном микровыглаживании влияет целый ряд факторов, из которых наиболее важными являются сила микровыглаживания и глубина внедрения микровыглаживателя. С увеличением силы или глубины внедрения соответственно возрастает степень остаточной деформации и изменение размера обрабатываемой детали. При оптимальных силах алмазного микровыглаживания, обеспечивающих получение минимальной шероховатости, изменение размеров деталей близко к определяемым по представленным выше формулам. Остальные технологические факторы процесса – подача, скорость – влияют на изменение размеров в значительно меньшей степени.

80