Технологическое обеспечение качества поверхностного слоя деталей пр

..pdf2.2. Теоретическое обоснование технологического обеспечения качества и производительности при алмазном микровыглаживании миниатюрных деталей

Для решения задачи теоретического обоснования и разработки технологического обеспечения качества поверхностного слоя при наибольшей производительности алмазного микровыглаживания миниатюрных деталей на основе комплексного критерия необходимо установить условия стабильного обеспечения качества. Для этого необходимо: на основе анализа технологических условий микровыглаживания, влияющих на распределение нагрузки по пятну контакта микровыглаживателя с поверхностью детали, а также анализа интенсивности распределения нагрузки и изменения деформации в зоне деформирования определить интенсивность изменения напряжений в зоне деформирования; установить условие динамической устойчивости процесса алмазного микровыглаживания; определить условия стабильного обеспечения качества поверхностного слоя по комплексному технологическому критерию.

2.2.1. Условия возникновения колебаний при алмазном микровыглаживании

Для определения условий возникновения колебаний при алмазном микровыглаживании необходимо установить неравномерность изменения напряжений в зоне деформирования, что до настоящего времени не рассматривалось исследователями. Для этого необходимо определить технологические условия микровыглаживания, влияющие на распределение нагрузки по пятну контакта микровыглаживателя с поверхностью детали: влияние радиуса микровыглаживателя на трение при алмазном микровыглаживании; изменение приведенного радиуса при угловой установке алмазного микровыглаживателя;

41

интенсивность распределения нагрузки и изменение деформации в зоне деформирования. Рассмотрим эти факторы подробнее.

Трение при алмазном микровыглаживании. Стабильное обес-

печение качества поверхностного слоя миниатюрных деталей при алмазном микровыглаживании зависит от трения между алмазом и обрабатываемой поверхностью.

Адгезионная составляющая трения определяет износ рабочей части микровыглаживателя и тем самым ухудшает качество поверхности. Ее величина зависит от физико-механических свойств обрабатываемого материала и шероховатости поверхности. Уменьшение адгезионной составляющей трения обеспечивается применением смазывающе-охлаждающих технологических средств.

Деформационная составляющая трения влияет на динамическую устойчивость процесса микровыглаживания, так как при движении внедренного в поверхность микровыглаживателя с малым радиусом рабочей части происходит интенсивное деформирование малого объема металла контактной зоны. Это приводит к большим градиентам напряжений в ней и к повышению вероятности возникновения колебаний технологической системы, что делает невозможным стабильное обеспечение качества поверхностного слоя.

Величина деформационной составляющей коэффициента трения зависит от формы и величины радиуса рабочей части микровыглаживателя, атакжеотглубины его внедренияв обрабатываемуюповерхность:

fдеф k h / Rм ,

где k – коэффициент, зависящий от параметра опорной поверхности; h – глубина внедрения инструмента; Rм – радиус рабочей части инструмента.

Поэтому для стабильного обеспечения качества поверхностного слоя при алмазном микровыглаживании надо стремиться к увеличению радиуса рабочей части алмазного микровыглаживателя, например, путем его угловой установки.

Угловая установка и расчет приведенного радиуса кривизны алмазного микровыглаживателя. Известно, что изменение угла ус-

42

тановки образующей цилиндра приводит к изменению радиусов кривизны эллиптического пятна контакта инструмента и детали. При этом соответственно происходит увеличение площади пятна контакта.

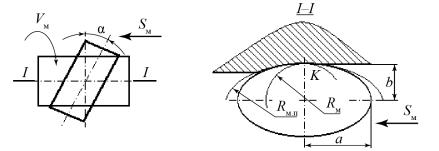

На рис. 12 представлена схема угловой установки алмазного микровыглаживателя. Обработка инструментом, имеющим рабочий радиус Rм, с наклонной установкой в вертикальной плоскости под некоторым углом к вертикали, с наклоном в сторону, противоположную направлению подачи Sм, идентична микровыглаживанию без угловой установки, но с большим радиусом инструмента Rм.п. В горизонтальной плоскости (сечение I–I) контакт микровыглаживателя с деталью проходит не по дуге окружности, а по эллипсу. Малая полуось эллипса b равна радиусу микровыглаживателя Rм, а большая полуось

а = Rм / cos .

Рис. 12. Угловая установка алмазного микровыглаживателя

Так как размеры дуги контакта микровыглаживателя с обрабатываемой поверхностью в сравнении с величиной его рабочего радиуса на несколько порядков меньше, допустим, что дуга эллипса совпадает с дугой окружности Rм.п в точке контакта K. Таким образом, допуская, что радиусы кривизны окружности и эллипса в точке K равны, представляем радиус окружности Rм.п через радиус кривизны эллипса в точке K. В точке K радиус кривизны

Rм.п = 2a / b.

Так как b = Rм, то с учетом представленной выше формулы получаем приведенный радиус микровыглаживателя:

43

Rм.п = Rм / cos2 ,

где Rм.п – приведенный радиус микровыглаживателя, установленного сразворотомотносительноосидетали; Rм – радиусмикровыглаживателя.

Таким образом, микровыглаживание с разворотом микровыглаживателя идентично микровыглаживанию без разворота, но с большим рабочим радиусом инструмента. Увеличение радиуса микровыглаживателя приводит соответственнокувеличениюплощади пятнаконтакта.

Распределение напряжений в зоне деформирования при ал-

мазном микровыглаживании. При алмазном микровыглаживании масштабный фактор проявляется наиболее существенно в возникновении неравномерного распределения напряжений в зоне деформирования. Для определения этих напряжений за основу была взята методика, в которой принята наиболее известная схема нагружения – холодная прокатка тонкого листа [33]. Применение данной методики к условиям алмазного микровыглаживания оправдано схожестью процессов, происходящих в зоне деформирования.

Распределение напряжений в зоне деформирования = x,y,z). Рассмотрим схему нагружения при алмазном микровыглаживании цилиндрической детали (рис. 13). Направление оси Х совпадает с направлением вектора мгновенной скорости движения микровыглаживателя по поверхности детали. Текущее значение радиуса детали в зоне деформации

R y R0 2x2 ,

Rм

где R0 – радиус детали при x = 0; Rм – радиус рабочей части микровыглаживателя.

Рассматриваемый объем металла v = xyz.

Для дальнейшего рассмотрения схемы нагружения необходимо принять следующие допущения:

1. Радиус Rм является постоянной величиной, поскольку микровыглаживатель не деформируется в процессе силового нагружения, так как выполнен из сверхтвердого материала.

44

2.Изменение радиуса детали R в процессе пластического деформирования происходит только в пределах высоты микронеровностей поверхностного слоя.

3.По Г. Гельмгольцу [38], если Х1, …, Хn – обобщенные макроскопические координаты (объем, магнитный момент и др.), то соот-

несенные с ними силы p1, …, pn (давление, напряженность магнитного поля и др.) определяются выражением

pi W / Xi T X i , i = 1, …, n,

где W – свободная энергия (энергия Гельмгольца).

Рис. 13. Деформирование при микровыглаживании

Тогда для изменения напряжений можно записать

|

W |

, |

(1) |

|

v |

||||

|

|

|

где W – изменение энергии в результате какого-либо взаимодействия (алмазного микровыглаживателя и поверхностного слоя детали).

В такой интерпретации изменение напряжений в системе есть мера незавершенности перехода системы к равновесному состоянию. Таким образом, деформационное упрочнение во время пластической деформации поверхностного слоя детали при алмазном микровыглаживании можно представлять как удаление системы от равновесия.

45

Допустим, что общее изменение энергии системы в случае алмазного микровыглаживания при взаимодействии деформируемого объема металла в поверхностном слое с микровыглаживателем связано лишь с изменением напряжений от действия внешних сил:

W = v.

Опустим знак и используем соотношение Гельмгольца (1).

С учетом этого соотношения общее изменение напряжений в системе можно представить в виде

W |

|

|

v |

|

x xyz . |

|

v |

v |

|

||||

|

|

xyz |

|

|||

Если учесть, что

R y R0 2x2 ,

Rм

то, принимая, что y,z) = const, изменение напряжений в системе можно записать в виде

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

x2 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

R0 |

|

|

|

|

|

|

x |

|

|

|

|

||||||

|

|

|

|

yz x |

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2Rм |

|

|

|

|

||||||||||||||

|

|

|

1 |

|

|

|

|

|

|

|

|

x3 d |

|

|

|

|

|

|

|

|

3x2 |

|

|

||||||||

|

|

|

R0 x |

|

|

|

|

|

|

R0 |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

y |

|

|

|

|

|

|

2Rм dx |

|

|

|

|

|

|

|

|

2Rм |

|

|

||||||||||

|

1 |

R0 x |

d |

|

|

|

1 d x3 |

|

|

R |

|

|

|

|

|

3x2 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

. |

||||||

R |

dx |

|

|

R dx 2Rм |

|

|

R |

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2RмR |

|||||||||||||||||

Данное уравнение изменения напряжений в зоне деформирования при алмазном микровыглаживании справедливо только для случая, когда микровыглаживатель и обрабатываемая деталь расположены относительно друг друга под прямым углом.

Известно, что в случае разворота инструмента относительно детали приведенныйрадиускривизны инструментаопределяетсявыражением

Rм.п = Rм / cos2 ,

где – угол разворота микровыглаживателя относительно детали.

46

С учетом угла разворота инструмента и приведенного радиуса кривизны изменение напряжений в системе можно записать в виде

|

1 |

R x |

d |

|

1 d x3 |

R |

/ R |

|

3x2 |

/ |

|

2 |

R |

R |

|

. |

|||

|

|

|

|

|

|

|

|

м |

|

||||||||||

|

|

|

|

|

Rм |

|

|||||||||||||

|

R |

0 |

dx |

|

R dx |

|

0 |

|

|

|

|

cos 2 |

|

|

|||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

cos2 |

|

|

|

|

|

|

|

|

|

|

|

|

Выполним анализ скорости изменения деформаций вдоль зоны деформации. Для этого произведем преобразование полученной формулы.

Так как изменение радиуса заготовки R по высоте в процессе алмазного микровыглаживания незначительно, то принимаем R R0 .

Исключив из представленного выше выражения второе и четвертое слагаемые вследствие их малости в сравнении с остальными, получаем в окончательном виде:

W |

x d |

. |

(2) |

v |

dx |

|

|

Переменная составляющая в формуле (2) характеризует интенсивность изменения напряжений в зоне деформирования, причем максимальных значений они достигают по краям зоны деформирова-

ния, в то время как в центре x d / dx 0.

Высокая интенсивность изменения напряжений в условиях колебания внешней нагрузки приводит к нарушению стабильности процесса пластического деформирования [34].

Таким образом, при алмазном микровыглаживании малый радиус рабочей части инструмента является фактором, обусловливающим возникновение высокой интенсивности изменения напряжений в зоне деформирования, что в условиях колебания силы микровыглаживания под действием неровностей от предшествующей обработки (вынужденные колебания) приводит к нестабильному процессу обеспечения качества поверхностного слоя. В случае совпадения вынужденных колебаний с собственными колебаниями алмазного микровыглаживателя процесс становится динамически неустойчивым.

47

2.2.2. Условие динамической устойчивости алмазного микровыглаживания

Чтобы процесс микровыглаживания был устойчивым, вынужденные колебания не должны совпадать с собственными колебаниями микровыглаживателя. Для определения условия динамической устойчивости алмазного микровыглаживания необходимо определить частоту вынужденных и собственных колебаний алмазного микровыглаживателя.

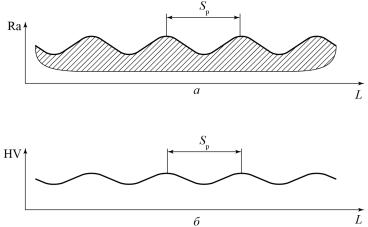

Определение частоты вынужденных колебаний алмазного микровыглаживателя. В практике применения алмазного микровыглаживания миниатюрных деталей в отдельных случаях наблюдаются колебания микровыглаживателя в радиальном направлении при обработке предварительно проточенной поверхности, которая представляет собой регулярный микропрофиль, микронеровности которого повторяются с шагом, равным подаче резца Sp [35]. С той же регулярностью имеет место неравномерная микротвердость металла поверхностного слоя (рис. 14).

Рис. 14. Параметры поверхностного слоя детали после точения:

а– микропрофиль поверхности; б – распределение микротвердости

вповерхностном слое

48

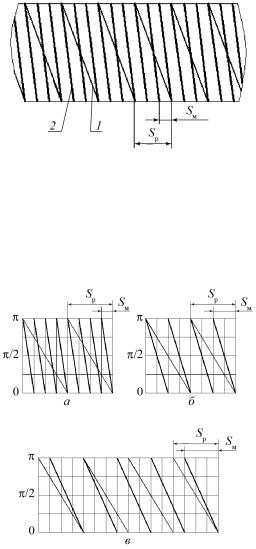

На траекторию движения резца накладывается траектория движения алмазного микровыглаживателя (рис. 15), в результате чего происходят регулярные воздействия на последний от регулярных неровностей обточенной поверхности и возникают вынужденные колебания алмазного микровыглаживателя.

Проведем анализ совмещениясхемследоврезца

иалмазного микровыглаживателя на обрабатываемых поверхностях детали (рис. 16)

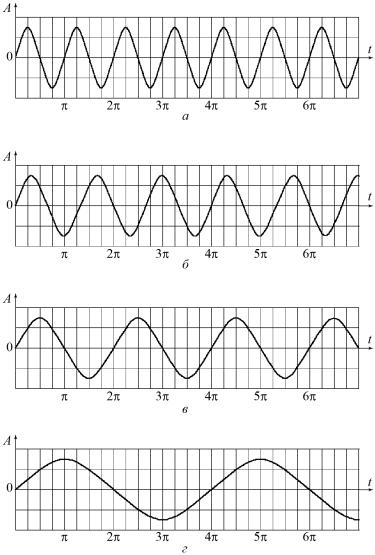

ичастот колебаний возмущающего (вынуждающего) фактора (неровностей поверхности после точения) (рис. 17), влияющих на частоту вынужденных колебаний. Для определения частот вынужденных колебаний алмазного микровыглаживателя рассмотрим несколько частных случаев процесса с различными соотношениями по-

дачи резания Sр и подачи микровыглаживания Sм.

Рис. 15. Развертка обрабатываемой поверхности: 1 – траектория движения вершины резца; 2 – траектория движения микровыглаживателя; Sр – продольная подача резца; Sм – подача алмазного микровыглаживателя

Рис. 16. Разверткиследоврезцаимикровыглаживателянаобработанных поверхностяхдля различныхсочетанийподачSр иSм

49

Рис. 17. Частные случаи частот колебаний алмазного микровыглаживателя под воздействием возмущающего фактора (неровностей поверхности после

точения): а – Sм = 0; б – Sм = 0,25Sр; в – Sм = 0,5Sр; г – Sм = 0,75Sр;

А – амплитуда колебаний

50