Технологическое обеспечение качества поверхностного слоя деталей пр

..pdf0,2 мм. Для менее твердой стали 20 использована сила микровыглаживания меньшей величины, чем для стали 16Х16Н3МАД. Также и при микровыглаживании цветных сплавов для обработки более мягкого дюралюминия Д1Т применена меньшая по величине сила микровыглаживания, чем для более твердой латуни ЛС59-1Т.

Результаты проведенных исследований еще раз подтвердили, что микровыглаживатели, изготовленные из синтетических поликристаллических алмазов типа карбонадо АСПК-3, способны выдерживать нагрузки, которые возникают при микровыглаживании. Диапазон контактных давлений, возникающих при микровыглаживании как сталей, так и цветных сплавов, вполне приемлем для работы данными синтетическими алмазами. Эксперименты показали, что поликристаллические синтетические алмазы АСПК-3 в микровыглаживателях значительное время выдерживают рабочие нагрузки микровыглаживания без разрушения и признаков катастрофического износа.

Таким образом, в исследуемых инструментах поликристаллические алмазы выдержали испытания, что подтверждает их высокую механическую прочность и позволяет сделать заключение о возможности использования синтетических поликристаллических алмазов типа карбонадо АСПК-3 вкачестведеформирующихэлементовмикровыглаживателей.

Результаты исследований также подтвердили хорошую износостойкость алмазных микровыглаживателей. Процесс изнашивания рабочих поверхностей имеет относительно длительный период, в течение которого инструмент образует микровыглаженную поверхность с достаточно высокимипоказателямикачества– шероховатостииупрочнения.

Наблюдения за износом и состоянием площадки износа на рабочей поверхности микровыглаживателя при проведении исследований показали, что характер износа алмазных микровыглаживателей отличается от износа стандартных наконечников для выглаживания, применяемых при обычном алмазном выглаживании. Отличие состоит в том, что при алмазном микровыглаживании в силу специфики его режимов не проявляется действие теплового фактора, графитизация рабочей поверхности незначительна, носит локальный характер и не лимитирует работоспособность инструментов.

101

3.2.3. Зависимость параметров износа отдлины пути трения

К основным параметрам износа алмазных микровыглаживателей относятся площадь пятна контакта, интенсивность износа, износостойкость. В ходе исследований установлены математические зависимости этих параметров от длины пути трения.

Зависимость площади пятна контакта от длины пути трения

F = f1(Lм). В результате проведенных исследований получены значения площадей пятен контакта F на различных участках пути микровыглаживания Lм. Величины площадей пятен контактов микровыглаживателей, измеренные на разных отрезках их рабочих путей скольжения, приведены втабл. 5–8. Изменения площадейпятен контактовF подлинерабочего путитренияпримикровыглаживанииLм длясталей20 и16Х16Н3МАДпоказаны на рис. 31, для цветных сплавов латуни ЛС59-1Т и дюралюминия Д1Т– на рис. 32. Полученные зависимости для всех материалов имеют параболический характер. Данные зависимости могут быть аппроксими-

рованыуравнениямистепеннойфункции F a1Lkм1 .

Таблица 5 Изменение параметров микровыглаживания в зависимости от длины пути алмазного микровыглаживателя по стали 20

Длина |

Площадь |

Шерохо- |

Коэффи- |

Микро- |

Коэффи- |

Контакт- |

пятна |

циент |

твердость |

циент |

ноедав- |

||

путиLм, |

контакта |

ватость |

сглажива- |

HV20, |

упрочне- |

ление |

км |

F, мм2 |

Rz, мкм |

нияKсгл |

МПа |

нияKупр |

p, МПа |

1 |

0,0591 |

2,29 |

3,31 |

2600 |

1,27 |

48,05 |

2 |

0,0603 |

2,62 |

2,86 |

2580 |

1,26 |

47,10 |

3 |

0,0617 |

2,77 |

2,74 |

2540 |

1,24 |

46,03 |

6 |

0,0640 |

3,30 |

2,30 |

2480 |

1,21 |

44,38 |

9 |

0,0695 |

3,56 |

2,13 |

2410 |

1,18 |

40,86 |

12 |

0,0698 |

3,89 |

1,95 |

2310 |

1,13 |

40,69 |

15 |

0,0711 |

3,91 |

1,94 |

2290 |

1,12 |

39,94 |

18 |

0,0720 |

4,31 |

1,76 |

2270 |

1,11 |

39,44 |

21 |

0,0739 |

4,69 |

1,62 |

2270 |

1,11 |

38,43 |

24 |

0,0753 |

5,03 |

1,51 |

2250 |

1,10 |

37,72 |

27 |

0,0762 |

5,10 |

1,49 |

2210 |

1,08 |

37,27 |

30 |

0,0780 |

5,10 |

1,49 |

2210 |

1,08 |

36,41 |

102

Таблица 6 Изменение параметров микровыглаживания в зависимости от длины

пути алмазного микровыглаживателя по стали 16Х16Н3МАД

Длина |

Площадь |

Шерохо- |

Коэффи- |

Микро- |

Коэффи- |

Контакт- |

пятна |

циент |

твердость |

циент |

ноедав- |

||

путиLм, |

контакта |

ватость |

сглажива- |

HV20, |

упрочне- |

ление |

км |

F, мм2 |

Rz, мкм |

нияKсгл |

МПа |

нияKупр |

p, МПа |

0 |

0,070 |

1,4 |

2,142 |

5340 |

1,668 |

84,00 |

1 |

0,078 |

1,5 |

2,000 |

5850 |

1,828 |

75,38 |

2 |

0,078 |

1,4 |

2,142 |

5230 |

1,634 |

75,38 |

15 |

0,084 |

1,7 |

1,764 |

4690 |

1,465 |

70,00 |

18 |

0,089 |

1,8 |

1,666 |

4620 |

1,443 |

66,07 |

21 |

0,102 |

1,8 |

1,666 |

4230 |

1,321 |

57,65 |

24 |

0,167 |

2,0 |

1,500 |

3470 |

1,084 |

35,21 |

27 |

0,221 |

2,3 |

1,300 |

3300 |

1,031 |

26,61 |

30 |

0,285 |

2,5 |

1,200 |

3640 |

1,138 |

20,63 |

Таблица 7 Изменение параметров микровыглаживания в зависимости от длины

пути алмазного микровыглаживателя по латуни ЛС59-1Т

Длина |

Площадь |

Шерохо- |

Коэффи- |

Микро- |

Коэффи- |

Контакт- |

пятна |

циент |

твердость |

циент |

ное дав- |

||

пути Lм, |

контакта |

ватость |

сглажива- |

HV20, |

упрочне- |

ление p, |

км |

F, мм2 |

Rz, мкм |

ния Kсгл |

МПа |

ния Kупр |

МПа |

1 |

0,0361 |

1,63 |

3,37 |

1730 |

1,27 |

135,73 |

2 |

0,0500 |

2,25 |

2,44 |

1690 |

1,24 |

98,00 |

3 |

0,0520 |

2,125 |

2,50 |

1650 |

1,21 |

94,23 |

6 |

0,0550 |

2,40 |

2,30 |

1590 |

1,17 |

89,09 |

9 |

0,0600 |

2,95 |

1,86 |

1540 |

1,13 |

81,67 |

12 |

0,0660 |

2,90 |

1,89 |

1530 |

1,12 |

74,24 |

15 |

0,0690 |

3,00 |

1,83 |

1480 |

1,08 |

71,01 |

18 |

0,0750 |

3,25 |

1,69 |

1460 |

1,07 |

65,33 |

21 |

0,0740 |

3,20 |

1,72 |

1450 |

1,07 |

66,22 |

24 |

0,0710 |

3,50 |

1,71 |

1410 |

1,04 |

69,01 |

27 |

0,0780 |

3,75 |

1,47 |

1420 |

1,04 |

62,82 |

30 |

0,0770 |

4,75 |

1,15 |

1400 |

1,03 |

63,64 |

|

|

|

|

|

|

103 |

Таблица 8 Изменение параметров микровыглаживания в зависимости от длины

пути алмазного микровыглаживателя по дюралюминию Д1Т

Длина |

Площадь |

Шерохо- |

Коэффи- |

Микро- |

Коэффи- |

Контакт- |

пятна |

циент |

твердость |

циентуп- |

ноедав- |

||

путиLм, |

контакта |

ватость |

сглажива- |

HV20, |

рочнения |

ление |

км |

F, мм2 |

Rz, мкм |

нияKсгл |

МПа |

Kупр |

p, МПа |

1 |

0,0844 |

2,84 |

4,15 |

1150 |

1,34 |

33,65 |

2 |

0,0850 |

2,91 |

4,05 |

1120 |

1,31 |

33,41 |

3 |

0,0851 |

2,94 |

4,01 |

1110 |

1,30 |

33,37 |

6 |

0,0860 |

3,01 |

3,92 |

1100 |

1,29 |

33,02 |

9 |

0,0871 |

3,30 |

3,57 |

1070 |

1,25 |

32,61 |

12 |

0,0877 |

3,51 |

3,33 |

1060 |

1,24 |

32,38 |

15 |

0,0888 |

3,78 |

3,12 |

1010 |

1,18 |

31,98 |

18 |

0,0889 |

4,15 |

2,84 |

1000 |

1,17 |

31,59 |

21 |

0,0891 |

4,70 |

2,51 |

1000 |

1,17 |

31,87 |

24 |

0,0891 |

5,56 |

2,12 |

1000 |

1,17 |

31,87 |

27 |

0,0897 |

6,02 |

1,96 |

1010 |

1,18 |

31,66 |

30 |

0,0895 |

6,09 |

1,94 |

990 |

1,16 |

31,73 |

В результате проведенного регрессионного анализа для каждого микровыглаживаемого материала получены следующие уравнения:

–для стали 20 F = 0,0571Lм0,0842;

–для стали 16Х16Н3МАД F = 0,0653Lм0,2601;

–для латуни ЛС59-1Т F = 0,0396Lм0,2023;

–для дюралюминия Д1Т F = 0,0838Lм0,0196.

Коэффициенты уравнений площадей пятен контакта при алмазном микровыглаживании приведены в табл. 9.

После регрессионного анализа, в результате которого были получены коэффициенты уравнений, для формул, относящихся к стали 20, латуни ЛС59-1Т и дюралюминию Д1Т, выполнен корреляционный анализ с вычислением коэффициента парной корреляции r. В результате этого анализа получены следующие коэффициенты корреляции: для стали 20 r = 0,9797, для латуни ЛС59-1Т r = 0,9750, для дюралюминия Д1Т r = 0,9757.

104

Таблица 9 Коэффициенты уравнений основных параметров износа

алмазных микровыглаживателей

Параметр |

|

|

|

|

|

Тип обрабатываемого материала |

|||

|

Формула |

Коэф. |

|

|

|

|

|||

|

|

|

|

|

|||||

износа |

|

Сталь 20 |

16Х16Н3 |

ЛС59-1Т |

Д1Т |

||||

|

|

|

|

|

|

|

|

|

|

Площадь пятна |

|

F a Lk1 |

а1 |

0,0571 |

0,0653 |

0,0396 |

0,0838 |

||

контакта F,мм2 |

|

|

|

1 м |

k1 |

0,0842 |

0,2601 |

0,2023 |

0,0196 |

|

|

|

|

|

|

|

|

|

|

Интенсивность |

|

dF |

а2 Lkм2 |

а2 |

0,0048 |

0,0170 |

0,0080 |

0,0017 |

|

износа dF/dLм, |

|

|

|

|

|

|

|

|

|

|

dLм |

k2 |

–0,9156 |

–0,7397 |

–0,7993 |

–0,9864 |

|||

мм2/км |

|

|

|||||||

Износостойкость |

|

И |

|

а Lk3 |

а3 |

4,9737 |

9,0046 |

12,3737 |

3,3890 |

2 |

|

|

м |

3 м |

k3 |

0,9158 |

0,7399 |

0,7977 |

0,9804 |

Им, Дж/мм |

|

|

|

|

|||||

Зависимость интенсивности износа алмазных микровыглаживателей от длины пути трения dF/dLм = f2(Lм). Согласно результатам проведенных исследований площадь пятна контакта алмазного микровыглаживателя и обрабатываемой поверхности в процессе работы по мере увеличения пройденного пути скольжения возрастает. Это подтверждают полученные формулы площадей пятен контактов для всех рассмотренных марок обрабатываемых материалов. Площадь пятна контакта в данном случае рассматривается как мера износа рабочей поверхности алмазного микровыглаживателя. Скорость изменения износа определяется как перваяпроизводнаяотвеличиныплощадипятнаконтакта.

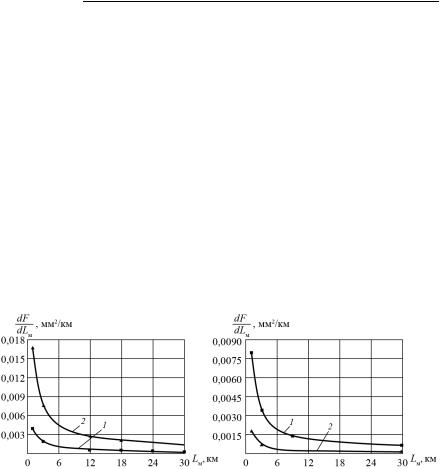

На основании результатов проведенных исследований рассчитаны значенияинтенсивностиизносаdF/dLм наразличныхучасткахпутимикровыглаживания Lм. Величины интенсивности износа алмазных микровыглаживателей на разных отрезках их рабочих путей скольжения для используемых в исследованиях материалов приведены в табл. 10. Изменения интенсивности износа dF/dLм по длине рабочего пути трения Lм при микровыглаживании для сталей 20 и16Х16Н3МАД показаны на рис. 35, а, дляцветныхсплавовлатуниЛС59-1ТидюралюминияД1Т– нарис. 35, б.

105

Таблица 10 Изменение интенсивности износа алмазных микровыглаживателей

в зависимости от длины пути микровыглаживания

Длина пути |

|

Интенсивность износа dF/dLм, мм2/км |

|||

Lм, км |

|

|

|

|

|

Сталь 20 |

|

16Х16Н3МАД |

ЛС59-1Т |

Д1Т |

|

|

|

||||

|

|

|

|

|

|

1 |

0,004808 |

|

0,016985 |

0,008011 |

0,001642 |

|

|

|

|

|

|

3 |

0,001758 |

|

0,007534 |

0,003335 |

0,000559 |

|

|

|

|

|

|

6 |

0,000932 |

|

0,004511 |

0,001918 |

0,000284 |

|

|

|

|

|

|

9 |

0,000643 |

|

0,003342 |

0,001388 |

0,000191 |

|

|

|

|

|

|

12 |

0,000494 |

|

0,002701 |

0,001104 |

0,000143 |

|

|

|

|

|

|

15 |

0,000403 |

|

0,002290 |

0,000924 |

0,000115 |

|

|

|

|

|

|

18 |

0,000342 |

|

0,002001 |

0,000799 |

0,000097 |

|

|

|

|

|

|

21 |

0,000296 |

|

0,001785 |

0,000706 |

0,000083 |

|

|

|

|

|

|

24 |

0,000262 |

|

0,001617 |

0,000635 |

0,000073 |

|

|

|

|

|

|

27 |

0,000235 |

|

0,001482 |

0,000578 |

0,000065 |

|

|

|

|

|

|

30 |

0,000213 |

|

0,001371 |

0,000531 |

0,000059 |

|

|

|

|

|

|

а |

б |

Рис. 35. Зависимость интенсивности износа dF/dLм от длины пути трения Lм приалмазноммикровыглаживании: а – сталей: 1 – сталь 20;

2 – сталь 16Х16Н3МАД; б – цветных сплавов: 1 – латунь ЛС59-1Т;

2– дюралюминий Д1Т; ■, ▲ – опытные данные;

▬– кривые зависимостей dF/dLм = f2(Lм)

106

Полученные зависимости для всех материалов имеют параболический характер. Данные зависимости аппроксимируются уравне-

ниями степенной функции dF / dLм a2 Lkм2 . В результате проведенно-

го регрессионного анализа для каждого микровыглаживаемого материала получены следующие уравнения:

–для стали 20 dF/dLм = 0,0048Lм-0,9156;

–для стали 16Х16Н3МАД dF/dLм = 0,017Lм-0,7397;

–для латуни ЛС59-1Т dF/dLм = 0,008Lм-0,7993;

–для дюралюминия Д1Т dF/dLм = 0,0017Lм-0,9864.

Коэффициенты уравнений интенсивности износа алмазных микровыглаживателей приведены в табл. 9.

Послерегрессионногоанализа, врезультатекоторогобылиполучены коэффициенты уравнений, для всех полученных зависимостей выполнен корреляционный анализ с вычислением коэффициента парной корреляции r. В результате этого анализа получены коэффициенты корреляции: для стали 20 r = 0,99995, для стали 16Х16Н3МАД r = 0,99999, для ла- туниЛС59-1Т r = 0,99998, длядюралюминияД1Т r = 0,99944.

Зависимость износостойкости алмазных микровыглаживателей от длины пути трения Им = f3(Lм). Износостойкость

(Дж/мм2) алмазного микровыглаживателя выражается формулой

Им AFт .

Подставляя в формулу известные значения, имеем:

И |

|

|

fFмLм |

fFм L1 k1 . |

||

|

м |

|

a Lk1 |

|

a |

м |

|

|

|

1 м |

1 |

||

Преобразуя выражение, далее получаем следующую формулу износостойкости алмазного микровыглаживателя:

Им а3 Lkм3 ,

где

а |

fFм |

, |

k |

3 |

1 k . |

|

|||||

3 |

a1 |

|

1 |

||

|

|

|

|

||

107

Коэффициенты уравнений износостойкости алмазных микровыглаживателей для различных марок обрабатываемых материалов, рассчитанные по выведенным выше формулам, приведены в табл. 9.

По приведенной выше формуле износостойкости алмазных микровыглаживателей рассчитаны численные значения износостойкости Им на различных участках рабочего пути микровыглаживания Lм. Величины показателей износостойкости алмазных микровыглаживателей на разных отрезках их рабочих путей скольжения для используемых в исследованиях материалов приведены в табл. 11.

Таблица 11 Изменение износостойкости алмазных микровыглаживателей

в зависимости от длины пути микровыглаживания

Длина пути |

|

Износостойкость Им, Дж/мм2 |

|

||

|

|

|

|

||

Lм, км |

|

|

|

|

|

Сталь 20 |

16Х16Н3МАД |

ЛС59-1Т |

Д1Т |

||

|

|||||

|

|

|

|

|

|

1 |

4,9737 |

9,0046 |

12,3737 |

3,3890 |

|

|

|

|

|

|

|

3 |

13,6028 |

20,2996 |

29,7234 |

9,9504 |

|

|

|

|

|

|

|

6 |

25,6632 |

33,9015 |

51,6691 |

19,6323 |

|

|

|

|

|

|

|

9 |

37,2027 |

45,7624 |

71,4001 |

29,2153 |

|

|

|

|

|

|

|

12 |

48,4165 |

56,6175 |

89,8178 |

38,7348 |

|

|

|

|

|

|

|

15 |

59,3942 |

66,7812 |

107,3168 |

48,2071 |

|

|

|

|

|

|

|

18 |

70,1872 |

76,4259 |

124,1167 |

57,6422 |

|

|

|

|

|

|

|

21 |

80,8292 |

85,6593 |

140,3570 |

67,0464 |

|

|

|

|

|

|

|

24 |

91,3434 |

94,5546 |

156,1327 |

76,4241 |

|

|

|

|

|

|

|

27 |

101,7472 |

103,1645 |

171,5135 |

85,7789 |

|

|

|

|

|

|

|

30 |

112,0540 |

111,5286 |

186,5517 |

95,1133 |

|

|

|

|

|

|

|

108

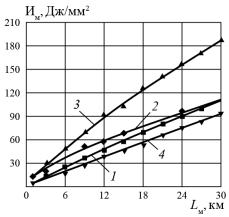

Изменения |

износостой- |

|

|

|

|

|

||

кости Им по длине рабочего |

|

|

|

|

|

|||

пути трения Lм алмазных мик- |

|

|

|

|

|

|||

ровыглаживателей для сталей |

|

|

|

|

|

|||

20 и 16Х16Н3МАД, цветных |

|

|

|

|

|

|||

сплавов латуни ЛС59-1Т и дю- |

|

|

|

|

|

|||

ралюминия Д1Т показаны на |

|

|

|

|

|

|||

рис. 36. Как следует из вида |

|

|

|

|

|

|||

полученных |

уравнений |

изно- |

|

|

|

|

|

|

состойкости, кривые зависи- |

|

|

|

|

|

|||

мостей для |

всех |

материалов |

|

|

|

|

|

|

имеют параболический харак- |

|

|

|

Рис. 36. Зависимостьизносостойкости |

||||

тер. Уравнения износостойко- |

|

|

|

|||||

сти алмазных микровыглажи- |

|

|

|

|

алмазныхмикровыглаживателейИм |

|||

|

|

отдлины путитренияLм приалмазном |

||||||

вателей для каждого |

мик- |

|

|

|||||

|

|

|

|

микровыглаживании: 1 – сталь20; |

||||

ровыглаживаемого |

материала |

|

|

|

|

|||

|

|

|

|

2 – сталь16Х16Н3МАД; 3 – латунь |

||||

полученывследующемвиде: |

|

|

|

|

||||

|

|

|

|

ЛС59-1Т; 4 – дюралюминийД1Т; |

||||

– для |

стали |

20 |

Им = |

|

|

|

|

|

|

|

|

|

▲,♦, ■, ▼– опытныеданные; |

||||

4,9737L0,9158 ; |

|

|

|

|

|

|

▬– кривыезависимостиИм = f3(Lм) |

|

м |

|

|

|

|

|

|

|

|

– для стали 16Х16Н3МАД |

И |

м |

9,0046L0,7399 ; |

|||||

|

|

|

|

|

|

|

м |

|

– для латуни ЛС59-1Т И |

м |

12,3737L0,7977 ; |

||||||

|

|

|

|

|

|

|

м |

|

– для дюралюминия Д1Т |

|

И |

м |

3,3890L0,9804 . |

||||

|

|

|

|

|

|

|

м |

|

3.2.4. Зависимость качества поверхности от состояния инструмента

Важнейшими показателями качества, характеризующими уровень технологического обеспечения качества и производительности алмазного микровыглаживания миниатюрных деталей на основе комплексного критерия, являются сглаживание обрабатываемой поверхности и упрочнение поверхностного слоя детали. Эти показатели зависят от степени изношенности алмазного микровыглаживателя.

109

Зависимость сглаживания поверхности от длины пути трения алмазного микровыглаживателя. Коэффициент сглаживания характеризует сглаживающую способность алмазного микровыглаживателя и определяется по формуле

K Rzисх , сгл Rzмик

где Rzисх – шероховатость исходной поверхности перед алмазным микровыглаживанием, мкм; Rzмик – шероховатость поверхности после алмазного микровыглаживания, мкм.

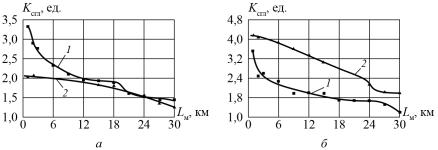

По приведенной выше формуле рассчитаны численные значения коэффициента сглаживания Kсгл на различных участках рабочего пути микровыглаживания Lм, которые приведены в табл. 5–8. Изменения коэффициента сглаживания Kсгл по длине рабочего пути трения Lм алмазных микровыглаживателей для сталей 20 и 16Х16Н3МАД показаны на рис. 37, а, для цветных сплавов латуни ЛС59-1Т и дюралюминия Д1Т – на рис. 37, б.

Рис. 37. Зависимость коэффициента сглаживания Kсгл от длины пути трения Lм при алмазном микровыглаживании: а – сталей: 1 – сталь 20; 2 – сталь 16Х16Н3МАД; б – цветных сплавов: 1 – латунь ЛС59-1Т; 2 – дюралюминий Д1Т;▲, ■ – опытные данные; ▬ – кривые зависимости Kсгл = f4(Lм)

Как следует из вида полученных уравнений коэффициента сглаживания, кривые зависимостей для всех материалов имеют параболический характер. Уравнения коэффициента сглаживания для каждого микровыглаживаемого материала получены в следующем виде:

– для стали 20 Kсгл 3,4666L–м0,2421;

110