Сапунов Прогнозирование ползучести и длителноы прочности 2015

.pdfзации с высоким отпуском. В результате такой термической обработки в стали формируется широкая гамма структур- от преимущественно ферритной до чисто сорбитной- в зависимости от температуры нагрева, скорости охлаждения и т..дРежим термической обработки в значительной степени определяет служебные свойства стали, в том числе и ее жаропрочность.

Именно жаропрочность и является одной из основных характеристик металла, которая лежит в основе расчетов на прочность и оценок допустимого ресурса эксплуатации в условиях ползучести. В исходном состоянии материала жаропрочность зависит от большого числа факторов и проявляет высокую чувствительность к способу выплавки, деформированию, легированию и термической обработке. Соответственно в пределах марочного состава часто наблюдается значительный разброс характеристик жаропрочности.

Длительная эксплуатация приводит к снижению жаропрочных свойств, причем широкая полоса разброса характеристик длительной прочности сохраняется. Вместе с тем с повышением температуры и увеличением базы испытаний наблюдается и уменьшение различия характеристик долговечности сталей с разной структурой.

Процессы деформирования и разрушения при ползучести зависят от структурного состояния металла. В свою очередь, эти процессы активно воздействуют на структурные и фазовые изменения при ползучести и, как следствие, изменяют свойства стали. При прогнозировании долговечности (длительной прочности) деталей энергооборудования в условиях ползучести следует учитывать эти изменения.

Снижение работоспособности металла в условиях ползучести и его долговечность определяются накоплением в нем повреждений. Процесс разрушения при ползучести- термически активируемый процесс, который развивается во времени. На изучение закономерностей этого процесса обращается пристальное внимание, в связи с тем, что работа деталей в условиях ползучести предусматривает накопление повреждений при длительной эксплуатации. Важно уметь оценивать опасность накоплений поврежденности, с тем чтобы определить допустимый ресурс работы деталей исходя из двух конкурирующих принципов- надежности и экономической целесообразности. Кроме того, для повышения работоспособности и надежности элементов теплоэнергетического оборудования важно уметь правильно оценивать причины его повреждений. Для диагностики причин

11

разрушения деталей оборудования, работающих в условиях ползучести, одним из основных методов исследования является определение характера и механизма разрушения.

Процесс разрушения при ползучести, как всякий термически активируемый процесс, зависит от температурно-силовых условий его протекания. С изменением данных условий изменяются кинетика накопления повреждений, величина критической поврежденности, морфология очагов разрушения. Это сложный процесс, в основе которого лежит не один, а целый комплекс механизмов. В зависимости от температурно-силовых условий испытаний преобладает та или иная группа процессов. Разрушение подробно изучено в ряде монографий, поэтому коротко рассмотрим основные виды разрушения при ползучести, которые наблюдаются при эксплуатации теплоустойчивых сталей в энергетических установках.

Механизмы (виды) разрушения. Условно виды разрушения теплоустойчивых сталей при ползучести можно разделить на три морфологические группы: вязкое внутризеренное разрушение(транскристаллитное), хрупкое межзеренное разрушение путем образования и роста клиновидных трещин (интеркристаллитное) и хрупкое межзеренное разрушение вследствие возникновения и развития пор по границам зерен. Каждая из морфологических групп разрушения соответствует определенным условиям эксплуатации, поэтому по характеру повреждения можно оценивать температурно-силовые условия эксплуатации данной детали.

Переход от одного типа разрушения к другому не происходит мгновенно и характеризуется не точкой на диаграмме длительной прочности, а областью, протяженной по времени и напряжениям. Переходные зоны при разнице в уровнях температур испытаний до 100 °С могут различаться по времени примерно на порядок.

Вязкое разрушение обычно наблюдается при кратковременной ползучести в трубах в условиях их работы при температурах, превышающих рабочую температуру на100 - 120 °С. По структурным признакам это разрушение при ползучести аналогично вязкому разрушению пластичных материалов при непрерывно возрастающих нагрузках. Вязкому разрушению при ползучести всегда предшествует большая микроскопическая пластическая деформация с образованием шейки.

Рассмотрим структурные особенности распространения вязких -тре щин при ползучести в перлитных сталях. При исходной ферритоперлитной и феррито-сорбитной структуре ползучести стадияобра

12

зования шейки начинается после достижения деформации20-25 %, и в этом случае на трубах происходит значительное утонение стенки. В зоне утонения формируется фрагментированная субструктура. В связи с тем, что вязкое разрушение при ползучести теплоустойчивых сталей, в основном, реализуется при высоких температурах, когда существенное развитие получают диффузионные процессы, дислокационной структуре металла в зоне утонения присущи некоторые особенности. Так, при ползучести плотность дислокаций внутри фрагментов существенно ниже, чем при кратковременных испытаниях с непрерывно изменяющимися нагрузками. Зерна феррита, а также исходные фрагменты зерен сорбита отпуска вытягиваются в направлении приложенной силы. Деформирование происходит с перестраиванием субграниц и границ и приводит к тому, что структура металла образцов в зоне шейки представляет собой вытянутые зерна феррита и сорбита с крупными карбидными частицами, расположенными на вытянутых границах. Образование несплошностей типа полостей внут-

ри металла происходит на субграницах исходных фрагментов в зернах сорбита отпуска и на границах зерен. Полости располагаются преимущественно у карбидов. Следовательно, первые очаги вязкого разрушения, как и других видов разрушения при ползучести, зарождаются преимущественно на границах. На рис. 1.1 схематически представлены различные ста-

дии разрушения при ползучести от момента образования отдельных -по лостей на границах до слияния их и формирования магистральных -тре щин. Объединение полостей приводит к внутризеренному разрушению.

Первые зародышные трещины, образующиеся на границах зерен и субзерен, имеют вид клиновидных трещин.

Рис. 1.1

Возможность реализации механизма вязкого разрушения при ползучести зависит от многих факторов, в число которых входят легирование стали и ее структура. Легирование твердого раствора повышает сопротивление матрицы деформированию. Поэтому для получения требуемой для потери устойчивости степени деформирования необходим высокий уровень приложенных напряжений, близкий к пределу текучести стали.

13

Вязкое разрушение при ползучести происходит при высоких уровнях нагрузок или перегревах. Снижение нагрузок при ползучести приводит к развитию хрупкого межзеренного разрушения. В зависимости от уровня температур и напряжений разрушение происходит по одному из двух типов: образование клиновидных трещин и образование пор. Клиновидные трещины образуются при умеренных температурах и более высоких -на грузках, чем при порообразовании. Клиновидные трещины образуются преимущественно в стыках трех зерен и развиваются вдоль одной из границ (рис. 1.2). Такую же роль в образовании клиновидных трещин играет

иместо пересечения границы зерна с двойниковой границей.

Вперлитных сталях клиновидные трещины образуются в местах затрудненной деформации по конструктивным причинам, а также там, где ползу-

|

честь сочетается с малоцикловой уста- |

Рис. 1.2 |

лостью. Такие трещины образуются в |

зоне концентраторов напряжений у сварных швов в угловых соединениях, местах приварки штуцеров, донышек. Клиновидные трещины образуются также в тех случаях, когда металл находится в охрупченном состоянии, например, при понижении температуры отпуска после закалки или после сварки.

В условиях повышенных температур и низкого уровня напряжений разрушение при ползучести происходит путем зарождения и роста пор (рис. 1.3). Для температурно-силовых условий эксплуатации теплоэнергетического оборудования этот вид разрушения является основным. При длительных сроках эксплуатации разрушение порообразованием свидетельствует об отработке ресурса оборудованием в условиях ползучести.

Рис. 1.3

Исследованию механизмов, кинетики и параметров порообразования при ползучести посвящено большое число работ. Для металла тепло-

14

энергетического оборудования процесс зарождения пор и развития разрушения имеет свои характерные особенности. Появление первых пор размером 0,1-0,3 мкм можно наблюдать в металле паропроводов через 50 тыс. ч при напряжении в стенке трубы 48 - 70 МПа и температуре эксплуатации 540 - 565 °С. Процесс накопления пор аналогичен накоплению деформации при ползучести. Переход ползучести в третью стадию совпадает с ростом пор до размера 1,0 мкм и выше, что позволяет выявлять поры методом оптической металлографии, который широко применяется на электростанциях как метод диагностики состояния металла.

При переходе ползучести в критическую фазу происходят объединение пор в микротрещины и слияние их в магистральную трещину (см. рис. 1.3). Магистральные трещины появляются на поверхности детали и могут быть выявлены средствами дефектоскопии. Однако образование магистральных трещин происходит при долговечности, составляющей 90 - 95 % от критической, и поэтому контроль элементов конструкций, работающих в условиях ползучести, уже не может выявить такую повреждаемость.

1.2. Закономерности накопления деформации ползучести

Надежность работы элементов стационарного энергооборудования зависит от достоверности прогнозирования характеристик жаропрочности на полный ресурс эксплуатации. При прогнозировании, очевидно, следует отдавать предпочтение предложениям, основанным на аналитическом описании процесса ползучести в целом.

Метод решения задачи конструирования уравнения, описывающего общие закономерности ползучести, должен учитывать, что ползучесть сложных жаропрочных сталей и сплавов является результатом развития различных физических процессов при взаимном их влиянии друг на друга.

Поэтому описать этот процесс в рамках какой-либо одной физической модели не представляется возможным.

Для решения этой задачи целесообразно использовать кинетические уравнения феноменологического типа, в которых в максимальной степени отражен суммарный эффект влияния основных физических процессов пластического течения и разрушения в рассматриваемой температурносиловой области. Одна из таких возможностей решения основана на представлении о механическом уравнении состояния, сформулированном

15

Ю. Н. Работновым. |

Предполагается существование ряда |

параметров |

qi (i =1, 2,... , l) , с |

помощью которых задается структурное |

состояние |

материала. Если для двух материалов все параметры равны между собой, то при одинаковых напряжениях и температурах скорость ползучести для них будет одинакова. Следовательно, общее уравнение ползучести можно представить следующим образом:

& |

,..., ql ) . |

(1.1) |

e = F (T , s, q1, q2 |

|

Решение описываемой задачи- это раскрытие вида функцииF и смысла параметров qi , которые должны отражать основные особенности

развития деформации ползучести и повреждений в заданной области изменений напряжений и температуры.

На основании анализа результатов исследований в области физики твердого тела и известных представлений механики деформируемого твердого тела для описания общих закономерностей ползучести целесообразно использовать механическое уравнение состояния в виде

|

- p |

|

m |

|

|

-n |

æ |

|

|

b - cs - ren |

ö |

|

(1.2) |

|

en = AT |

|

s |

|

(e0 |

+ en |

)exp ç |

- |

|

|

÷ , |

|

|

|

|

& |

|

|

|

|

|

|

è |

|

|

T |

ø |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где A , b , c , n , r - коэффициенты, характеризующие свойства ма- |

||||||||||||||

териала и физические закономерности процесса; m , |

p - коэффициенты, |

|||||||||||||

слабо зависящие от свойств материала; e0 - начальная деформация; |

s - |

|||||||||||||

истинные макронапряжения, характеризующие условия приложения |

||||||||||||||

внешних нагрузок. В некоторых случаях результаты математической |

||||||||||||||

обработки длительных испытаний ряда сплавов показывают зависимость |

||||||||||||||

коэффициента m от температуры: m = f (T )= m / T . |

|

|

|

|

||||||||||

Скорость |

деформации |

|

в |

|

текущей |

точке |

кривой |

ползучест |

||||||

конкретного образца из исследуемого материала является случайной |

||||||||||||||

величиной, зависящей |

от |

неоднородности свойств |

металла |

и |

- погре |

|||||||||

шностей эксперимента. В этом смысле уравнение(1.2) дает среднюю скорость ползучести в фиксированной точке, оцениваемую по результатам испытаний большого числа образцов при постоянных температуре и напряжении с измерением деформации на всех этапах процесса. Однако

16

необходимо помнить, что основой расчета служат результаты испытаний ограниченной длительности и что с увеличением длительности испытаний возможно изменение физических закономерностей ползучести, каки следствие, изменение величин коэффициентов уравнения (1.2).

Одним из показателей изменения закономерностей ползучести являет- |

|

|

||||

ся характер разрушения при длительном нагружении: транскристаллитное |

|

|

||||

разрушение |

(вязкое внутризеренное разрушение), |

интеркристаллитное |

|

|

||

(хрупкое |

межзеренное |

разрушение |

путем |

образования |

и |

рост |

клиновидных трещин) и |

хрупкое межзеренное разрушение вследствие |

|

||||

возникновения и развития пор по границам зерен. |

|

|

|

|||

Необходимость учета изменения характера разрушения при прогнозировании на расчетный срок службы проиллюстрируем на примере анализа данных длительных испытаний стали перлитного класса марки 15Х1М1Ф, широко применяемой в энергомашиностроении (рис. 1.4 ; ломаная пря-

мая 1 -T = 540oC ; 2 - 565; 3 - 585; 4 - 610).

s , МПа

500

300

200

100

80

60

102 2 4 6 8 103 2 4 6 8 104 2 4

Время до разрушения t , ч

Рис. 1.4

По результатам испытаний можно предположить, что с увеличением долговечности характер разрушения изменяется(рис. 1.4). Металлографическим анализом рабочей части образцов после длительных испытаний установлено, что в пределах рассматриваемой совокупности экспериментальных данных характер разрушения изменяется от образования клиновидных трещин к развитию межзеренных пор. Достоверность прогноза

характеристик ползучести на большие сроки службы мож гарантировать только в том случае, когда при математической обработке

17

используют |

вторую |

группу |

экспериментов(разрушение |

путем |

|||||

образования межзеренных пор). |

|

|

|

|

|

||||

Разделение результатов испытаний на две группы облегчается тем, что |

|||||||||

точки |

перелома |

линий |

длительной |

прочности, соответствующие |

|||||

изменению |

характера |

|

разрушения |

при |

разных |

,температур |

|||

располагаются на одной прямой(прямая AB на рис. 1.4). Следовательно, |

|||||||||

задача о разделении экспериментальных данных на группы сводится к |

|||||||||

нахождению положения соответствующей прямой. |

|

|

|

||||||

Уравнение искомой прямой можно представить в виде |

|

|

|||||||

|

lg t |

р |

= lg t + |

(T -T ) |

|

lg t2 - lg t1 |

|

|

, |

|

||

|

|

|

|

|||||||||

|

|

|

1 |

р |

1 |

|

T2 -T1 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

|

lg s |

р |

= lg s + |

(T -T ) |

lg s2 - lg s1 |

. |

|

|||||

|

|

|

||||||||||

|

|

1 |

р |

1 |

|

T2 -T1 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

При наличии результатов испытаний при двух повышенных(по срав- |

|

|||||||||||

нению с рабочей) температурах T1 и T2 и данных металлографического |

|

|||||||||||

анализа характера разрушения определяют координаты точек перелома |

|

|||||||||||

при T1 ( t1, s1 ), при T2 ( t2 , s2 ) и по приведенным выше уравнениям |

|

|||||||||||

вычисляют координаты соответствующей точки при Tр ( tр , sр ). |

|

|||||||||||

В приведенном примере изучения поведения стали марки15Х1М1Ф все |

|

|||||||||||

результаты испытаний были разделены на две группы (точки, |

|

|||||||||||

расположенные на прямой AB , включены в обе группы). Статистическую |

|

|||||||||||

обработку результатов испытаний каждой группы проводили раздельно. |

|

|||||||||||

Таким образом, для исследуемой партии металла были получены два |

|

|||||||||||

семейства коэффициентов, т. е. два уравнения состояния типа (1.2). |

|

|||||||||||

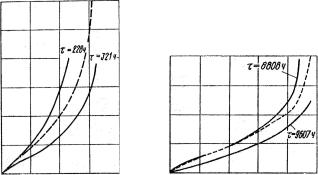

На рис. 1.5 представлены кривые ползучести, полученные для стали |

|

|||||||||||

15Х1М1Ф на основании экспериментальных данных (сплошная линия) и |

|

|||||||||||

расчетным путем с использованием уравнения типа (1.2) (пунктир). |

|

|||||||||||

Расчетная кривая, представленная на рис. 1.5, а, построена для области |

|

|||||||||||

разрушения |

по |

|

|

механизму |

|

|

образования |

клиновидных |

трещи |

|||

( s = 320 МПа , |

T = 540 °С), |

а расчетная кривая, представленная на |

|

|||||||||

рис. 1.5, б - для области разрушения по механизму образования пор по |

|

|||||||||||

границам зерен ( s =180 МПа , |

T = 565 °С). Можно видеть, что разделе- |

|

||||||||||

18

ние по механизмам разрушения обеспечивает достаточную точность расчетного описания кривых ползучести.

en , % |

|

|

|

|

5 |

|

|

en , % |

|

4 |

|

4 |

|

|

|

|

|

||

3 |

|

3 |

|

|

2 |

|

2 |

|

|

1 |

|

1 |

|

|

0 |

100 200 300 t, ч |

0 |

2000 4000 6000 |

t, ч |

|

а |

|

б |

|

Рис. 1.5

Сопоставление результатов расчета с экспериментом при разных температурах и напряжениях подтверждает необходимость учета механизма разрушения. При этом условии использование уравнения типа (1.2) позволяет описать закономерности ползучести как в области эксперимента, так и за ее границами, т. е.

обеспечивает достоверность оценки скорости накопления деформации ползучести.

Целесообразность использования уравнения (1.2) для описания законо- |

|

|||||

мерности |

накопления |

деформаций |

ползучести |

подтвержде |

||

многократным |

сопоставлением |

результатов |

расчета |

с |

данными |

|

длительных испытаний на ползучесть материалов энергомашиностроения |

|

|||||

разных классов, что послужило основанием для включения уравнения |

||||||

типа (1.2) в отраслевой документ стандартизации. Для многих материалов |

|

|||||

энергетического |

машиностроения |

коэффициентp |

можно |

принять |

||

равным 2, а m = 2400 .

В отраслевом стандарте подробно изложена методика обработки результатов испытаний на ползучесть, метод статистической обработки

для оценки значений коэффициентов A , b , c , n , r и способ расчета кривых ползучести и релаксации напряжений.

19

Статистической обработкой результатов лабораторных испытаний определены коэффициенты уравнения состояния ряда партий стали марок 15Х1М1Ф и 12Х1МФ с разной структурой в исходном состоянии.

Обработка результатов испытаний трех партий стали15Х1М1Ф проведенная раздельно, позволила получить три независимых уравнения состояния типа (1.2).

Установлено, что зависимость скорости ползучести от напряжения и температуры партии стали марки15Х1М1Ф со структурой, состоящей преимущественно из феррита, описывает уравнение

|

-1 2 |

|

2 |

|

-0,178 |

|

|

æ |

|

56717 - 62,5s0 |

ö |

|

|||||

en = exp (42,11 T) |

s0 |

1+ e(n |

en |

) |

|

exp |

ç |

- |

|

|

÷ |

´ |

|||||

& |

|

|

|

|

|

|

|

|

|

|

|

è |

|

T |

|

ø |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

æ 57612 |

+ 62,5s |

0 |

|

|

ö |

|

|

|

|

|

|

(1.3) |

||||

´exp ç |

|

|

|

|

|

|

en ÷ |

, |

|

|

|

|

|

||||

|

|

T |

|

|

|

|

|

|

|

|

|

||||||

|

è |

|

|

|

|

|

|

|

ø |

|

|

|

|

|

|

|

|

где T - абсолютная |

температура, |

К; |

s0 - |

|

|

напряжение, |

МПа; |

en - |

|||||||||

деформация, мм/мм.

Закономерности изменения скорости ползучести партии металла 15Х1М1Ф, в структуре которого преобладали зерна бейнита, описывает уравнение

|

-1 2 |

|

2 |

-0,449 |

|

æ |

|

46719 - 22,4 s0 |

ö |

|

||||

en = exp (32,52 T) |

s0 |

1 + e(n |

en |

) |

|

exp |

ç |

- |

|

|

÷ |

´ |

||

& |

|

|

|

|

|

|

|

|

è |

|

|

T |

ø |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

æ 42227 |

+ 22,4 s0 |

ö |

|

|

|

|

|

(1.4) |

|||||

´exp ç |

|

|

|

|

|

|

en ÷ . |

|

|

|

||||

|

|

T |

|

|

|

|

|

|

||||||

|

è |

|

|

|

|

|

ø |

|

|

|

|

|

|

|

Соответствующее |

уравнение |

|

для |

партии |

металла15Х1М1Ф со |

|||||||||

структурой из зерен феррита и бейнита имеет вид

en = exp (37,00 T) |

-1 2 |

1+ e(n |

2 |

-0,775 |

æ |

- |

||||

|

s0 |

|

en |

) |

|

exp ç |

||||

& |

|

|

|

|

|

|

|

|

è |

|

|

|

|

|

|

|

|

|

|

|

|

|

æ131857 + |

51,0s0 |

|

ö |

|

|||||

´exp ç |

|

|

|

|

|

|

en ÷ . |

|

||

|

T |

|

|

|

|

|

||||

|

è |

|

|

|

|

|

|

ø |

|

|

55538 - 51,0 s0 ö÷ ´

T ø

(1.5)

20