- •Раздел 2. Разработка маршрутной и операционной

- •Раздел 3. Технология изготовления типовых деталей..173

- •1. Виды, этапы и структура сборки

- •Проектирование технологических

- •3. Методы обеспечения точности сборки

- •Раздел 2. Разработка маршрутной и

- •4. Принципы, методы и последовательность

- •4.2. Принципы проектирования

- •4.3. Методы проектирования

- •4.4. Последовательность проектирования

- •4.5. Разработка, приемка и передача в производство

- •4.6. Освоение технологических процессов

- •5. Отработка конструкций заготовки и детали

- •5.1. Виды и показатели технологичности

- •5.2. Последовательность отработки на

- •5.3. Пример отработки на технологичность

- •Определение конструкторского и

- •6.1. Определение конструкторского кода деталей

- •Характеристика технологического

- •Технологический классификатор деталей,

- •6.4. Примеры определения технологического кода

- •Численное обоснование методов

- •7.1. Классификация методов изготовления заготовок

- •7.2. Численное обоснование метода изготовления

- •7.2.1. Определение затрат на изготовление заготовки

- •7.2.2. Определение затрат на механическую обработку

- •Часовые приведенные затраты

- •Примеры численного обоснования методов

- •Выбор методов черновой, чистовой,

- •Параметры шероховатости и квалитеты точности при различных видах лезвийной обработки отверстий

- •Шероховатости и степени точности при обработке резьб

- •Последовательность обработки поверхностей

- •10. Базирование и закрепление заготовок,

- •10.1. Классификация и характеристика баз

- •10.2. Принципы базирования заготовок

- •10.3. Выбор технологических баз и способов

- •10.4. Расчет погрешностей базирования

- •11. Предварительный выбор оборудования,

- •12. Численное формирование состава

- •12.1. Численное формирование состава переходов

- •12.2. Примеры численного формирования состава

- •13. Определение структуры операций

- •14. Расчет операционных припусков,

- •Общие понятия о припусках

- •14.2. Расчетные формулы для определения

- •14.3. Примеры расчета операционных припусков

- •Определение режимов обработки

- •Расчет режимов обработки

- •Примеры расчетов режимов обработки

- •15.3. Расчет режимов по эмпирическим формулам

- •Расчет погрешностей технологического

- •Путь резания в общем виде для других видов обработки можно определить по формуле

- •17. Техническое нормирование технологического

- •18. Особенности автоматизированного

- •Раздел 3. Технология изготовления

- •Разработка технологий изготовления валов

- •Параметры шероховатости и степени точности при различных видах обработки резьбовых поверхностей

- •Разработка технологий изготовления

- •21. Разработка технологий изготовления

- •Разработка технологий изготовления

- •Разработка технологических процессов

- •Разработка технологических процессов

- •Разработка технологических процессов

- •Разработка технологий изготовления

- •Технология машиностроения

- •394026. Воронеж, Московский просп., 14

Параметры шероховатости и степени точности при различных видах обработки резьбовых поверхностей

Методы нарезания резьб: |

Ra, мкм |

Степень точности |

резцом |

6,3–2,2; (1,3) |

8–6; до 5 |

плашкой |

12,5–6,3; (3,2) |

8 –6 |

фрезой |

12,5–3,2; (1,6) |

8–5 |

резьбонарезной головкой |

6,3–3,2 |

8–6 |

метчиком |

12,5–3,2; (1,6) |

7–6; до 4 |

шлифовальным кругом |

1,6–0,40 |

6-4 |

накатным инструментом |

3,2–0,20 |

8–4 |

литье под давлением |

10,0–2,5 |

10–8 |

Шлифование резьбы абразивным кругом применяется для повышения точности после термической обработки при изготовления метчиков, резьбовых калибров пробок и колец. Скорости шлифования: детали 04–05 м/мин; круга 30–40 м/мин, подача 0,1–0,8 мм/об.

Нарезание коротких резьб осуществляется гребенчатыми групповыми фрезами, состоящими из нескольких дисковых резьбовых фрез, сложенных торцами, длиной на две-три нитки больше длины нарезаемой резьбы.

Внутреннюю резьбу большого диаметра нарезают резьбовыми резцами. При нарезании глухих резьб для точной остановки движения подачи и вращения метчика применяют само выключающиеся патроны. Внутреннюю резьбу малого диаметра на валах нарезают машинными метчиками на резьбонарезных, сверлильных, револьверных и агрегатных станках.

Разработка технологий изготовления

шпинделей

Служебное назначение шпинделей и технические

требования.

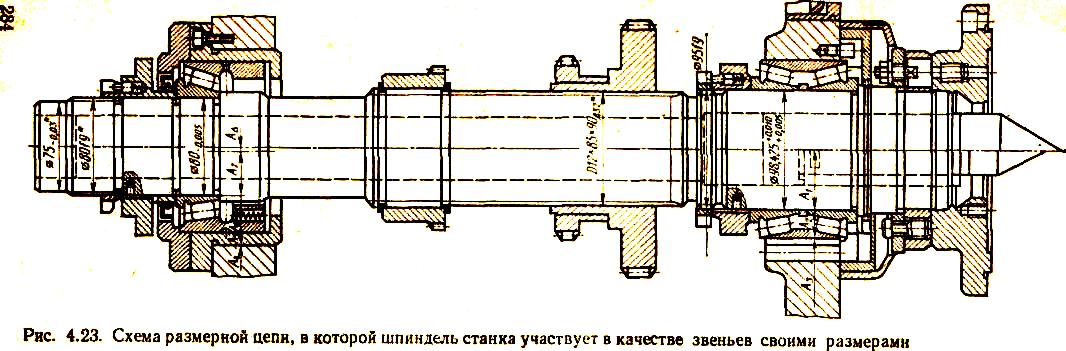

Шпиндель металлорежущего станка предназначен для высоко точного базирования, закрепления и вращения детали (в расточных и фрезерных станках – инструментов) для уу обработки на станке. Шпиндель – одна из наиболее ответственных деталей. Качество изготовления деталей на станке зависит от качества шпинделя и его опорных шеек, жесткости шпинделя и стабильности его положения в опорах. Служебное назначение шпинделя — сообщать обрабатываемой заготовке или режущему инструменту вращательное движение с высокой точностью позиционирования, угловой скоростью вращения и крутящим моментом без вибраций при резании. В современных станках они очень высокие, поэтому к качеству изготовления как самого шпинделя, так и шпиндельного узла с его опорами в целом предъявляют высокие требования [51].

Рис. 20.1. Схема сборочного узла шпинделя токарного станка

В качестве опор шпинделей станков применяют подшипники качения и подшипники скольжения. Для обеспечения стабильности положения оси вращения шпинделя необходимо обеспечить равенство радиусов в каждом из сечений его опорных шеек, правильность геометрической формы шеек, их относительного положения, соосность и требуемый параметр шероховатости. Для сохранения неизменности положения шпинделя в осевом направлении во время работы станка следует обеспечить с определенным допуском перпендикулярность основных опорных базирующих поверхностей по отношению к оси вращения шпинделя и соосность с последней резьбы установочных прижимных гаек. Точность положения детали или режущего инструмента, установленного в шпинделе, относительно оси вращения шпинделя определяется точностью исполнительных поверхностей и их соосностью с осью вращения шпинделя. Исполнительными поверхностями являются конические или цилиндрические поверхности центрального отверстия шпинделя, центрирующие конусы или цилиндрические пояски с опорным фланцем для установки зажимных патронов [51.].

Важнейшим требованием, предъявляемым к шпинделю – является точность геометрической формы и размеров посадочных поверхностей, опорных шеек и исполнительных поверхностей, соосность исполнительных поверхностей шпинделя с опорными шейками. По точности изготовления шпиндели станков делятся на пять групп: нормальная – Н, повышенная – П, высокая – В, особо высокая - А, сверхвысокая – С [51].

Для шпинделей металлорежущих станков нормальной и повышенной точности с опорами качения применяют обычно подшипники 4-го класса точности (всего классов 0, 6, 4, 2, 1). Для станков более высокого класса точности (В и А) применяют подшипники 2-го класса точности, в соответствии с чем и устанавливаются требования к геометрической форме опорных шеек. Для особоточных станков (класс С и иногда А) или быстроходных шпинделей, требования к геометрической форме опорных шеек шпинделя устанавливаются более высокими, чем требуются для подшипников 2-го класса точности. Более точные подшипники устанавливают в переднюю опору, менее точные – в заднюю. Допуски овальности и конусообразности для станков нормальной точности не должны превышать 50 % допуска диаметральных размеров шеек, для станков повышенной точности – 25 % допуска, а для прецизионных – от 5 до 10 % допуска диаметральных размеров шеек. Например, допуск круглости опорных шеек для станков нормальной точности составляет 4,0–1,2 мкм, прецизионных станков – 0,3-0,5 мкм. Допуск конусообразности составляет 1,25–1,5 мкм на длине 300 мм при допуске диаметра 1,5–3,0 мкм [51].

Материал и методы изготовлений заготовок

Для шпинделей токарных станков применяются высокопрочный чугун. Для изготовления пустотелых шпинделей некоторых тяжелых станков используют поковки из серого чугуна (СЧ 15, СЧ 21) и модифицированного чугуна. Значительно реже применяются стальные отливки.

Заготовок для шпинделей изготавливаются ковкой, реже используется стальные отливки, прутковый материал и трубы. Заготовки чугунных полых шпинделей получают центробежным литьем в металлические формы.

В современном серийном машиностроительном производстве стальные заготовки для шпинделей изготавливают пластическим деформированием в горячем состоянии высадкой на горизонтально-ковочных машинах или ковкой на ротационно-ковочных машинах.

Технологический процесс изготовления шпинделя.

Шпиндели по назначению различаются на полые, имеющие сквозное осевое отверстие, переходящее в точное цилиндрическое или конусное стыковочное отверстие; сплошные без осевого отверстия с точным цилиндрическое или коническое стыковочным отверстием.

Первая группа шпинделей получила наибольшее распространение, главным образом из-за возможности закрепления длинных прутковых заготовок.

Основными базами шпинделя являются его опорные шейки и поверхности центровых отверстий. При обработке же центрального отверстия в шпинделях в качестве технологической базы используют опорные шейки.

Черновую и чистовую обработку наружных поверхностей шеек шпинделя производят на токарных, многорезцовых и гидрокопировальных станках. Целесообразно вести обработку на токарных станках с ЧПУ и на многорезцовых и гидрокопировальных станках. Многорезцовые станки позволяют применять несколько резцов и сокращать длину рабочих ходов. Гидрокопировальные станки вследствие их быстроходности и большой жесткости позволяют вести обработку на высоких режимах резания. Обтачивание ведется при скорости резания 150–160 м/мин, глубине резания от 3 до 15 мм с подачей 0,25-0,35 мм/об твердосплавными резцами Т14К8 и Т15К6 [51].

После чернового обтачивания шпинделя его подвергают нормализации и (или) стабилизирующему отжигу, для снижения внутренних напряжений, стабилизации размеров, улучшения механических свойств и обрабатываемости материала.

Чистовую обработки опорных шеек и соосных поверхностей шпинделей производят с базированием на специальных торцевых пробках или оправках с зацентрованными отверстиями, вставленных в расточенные с обеих сторон отверстия.

Осевые отверстия сверлят на станках для глубокого сверления, типа РТ-54, который имеет два шпинделя для одновременной обработки двух заготовок. После сверления, отверстия растачиваются многорезцовыми головками.

Обработки высокоточных шпинделей.

Технологический процесс изготовления шпинделей прецизионных станков более сложный, к ним предъявляются более высокие требования. Например, у шпинделя координатно-расточного станка 2Д430 допуск на конусность и овальность опорных шеек не должны превышать 2–1 мкм, допуск на биение не более 3 мкм, параметр шероховатости Ra 0,040 мкм, допуск на биение конусного отверстия относительно оси вращения шпинделя не более 1,5 мкм у рабочего торца шпинделя.

При шлифовании используются динамически неуравновешенные абразивные круги. Операции окончательного шлифования производят на станках повышенной точности типа ЗМ151В. Помимо шлифования применяют суперфиниширование. Обработку шпинделя, начиная с чистовых операций следует производить в термоконстантном помещении.

Шпиндели зубошлифовальных и резьбошлифовальных станков высокой точности в условиях средне- и мелкосерийного производства изготовляют по типовому технологическому процессу, представленному в [51].

Балансировка шпинделей.

Шпиндели быстроходных станков проходят балансировку в собранном виде. Погрешности изготовления и монтажа шпинделя приводят к неуравновешенности шпинделя, что вызывает вибрации, которые снижают стойкость режущего инструмента и качество обработанной поверхности, вызывают повышенный износ опор шпинделя.

Статическая неуравновешенность возникает при несовпадении центра тяжести с осью вращения; динамическая – когда действие неуравновешенных масс вызывает появление пары сил и центробежных моментов.

Для устранения неуравновешенности детали проходят балансировку. В соответствии с двумя видами неуравновешенности существуют и два вида балансировок – статическая и динамическая.

Статическую балансировку применяют для маховиков, дисков, зубчатых колес, у которых отношение длины по отношению к диаметру мало. Балансировку производят на оправке с надетой на нее деталью, свободно перемещающейся на двух параллельных ножах под действием статического момента.

Динамической

балансировке шпиндели

станков, имеющих большую длину,

подвергаются

после статической, в сборе со

смонтированными

зубчатыми колесами, подшипниками,

втулками

на балансировочных

станках. Неуравновешенность

шпин-деля определяется измерением

амплитуды и фазы колебаний опор.

Неуравновешенность устраняют

высверливанием металла в зубчатых

колесах и других деталях. Допустимый

дисбаланс шпинделя токарного станка

16К20 в сборе равен 25![]() .

.

Контроль шпинделей.

Погрешность изготовления шпинделя проверяют в следующей последовательности. Вначале определяется погрешность формы, затем погрешность геометрических размеров, далее – погрешности расположения поверхностей.

Измерительными базами при проверке шпинделя являются поверхности его опорных шеек. Шпиндель устанавливают опорными шейками с упором в базовый торец на призмы контрольной плиты. Одна из призм – регулируемая по высоте. Правильность геометрической формы проверяют в нескольких сечениях, перпендикулярных к оси шпинделя: овальность и конусообразность – с помощью скоб с отсчетным устройством типа СР, а круглость – с помощью кругломера.

Отклонение образующей цилиндрической поверхности от прямолинейности проверяют индикатором. Диаметральные размеры проверяют скобами с отсчетным устройством СР, а также микрометром, пассаметром (цена деления 2 мкм), микротастом (цена деления 1 мкм).

Положение поверхностей контролируют относительно оси вращения шпинделя в двух крайних сечениях поверхности. Соосность проверяется с помощью цилиндрической оправки с точным конусным хвостовиком.