- •Раздел 2. Разработка маршрутной и операционной

- •Раздел 3. Технология изготовления типовых деталей..173

- •1. Виды, этапы и структура сборки

- •Проектирование технологических

- •3. Методы обеспечения точности сборки

- •Раздел 2. Разработка маршрутной и

- •4. Принципы, методы и последовательность

- •4.2. Принципы проектирования

- •4.3. Методы проектирования

- •4.4. Последовательность проектирования

- •4.5. Разработка, приемка и передача в производство

- •4.6. Освоение технологических процессов

- •5. Отработка конструкций заготовки и детали

- •5.1. Виды и показатели технологичности

- •5.2. Последовательность отработки на

- •5.3. Пример отработки на технологичность

- •Определение конструкторского и

- •6.1. Определение конструкторского кода деталей

- •Характеристика технологического

- •Технологический классификатор деталей,

- •6.4. Примеры определения технологического кода

- •Численное обоснование методов

- •7.1. Классификация методов изготовления заготовок

- •7.2. Численное обоснование метода изготовления

- •7.2.1. Определение затрат на изготовление заготовки

- •7.2.2. Определение затрат на механическую обработку

- •Часовые приведенные затраты

- •Примеры численного обоснования методов

- •Выбор методов черновой, чистовой,

- •Параметры шероховатости и квалитеты точности при различных видах лезвийной обработки отверстий

- •Шероховатости и степени точности при обработке резьб

- •Последовательность обработки поверхностей

- •10. Базирование и закрепление заготовок,

- •10.1. Классификация и характеристика баз

- •10.2. Принципы базирования заготовок

- •10.3. Выбор технологических баз и способов

- •10.4. Расчет погрешностей базирования

- •11. Предварительный выбор оборудования,

- •12. Численное формирование состава

- •12.1. Численное формирование состава переходов

- •12.2. Примеры численного формирования состава

- •13. Определение структуры операций

- •14. Расчет операционных припусков,

- •Общие понятия о припусках

- •14.2. Расчетные формулы для определения

- •14.3. Примеры расчета операционных припусков

- •Определение режимов обработки

- •Расчет режимов обработки

- •Примеры расчетов режимов обработки

- •15.3. Расчет режимов по эмпирическим формулам

- •Расчет погрешностей технологического

- •Путь резания в общем виде для других видов обработки можно определить по формуле

- •17. Техническое нормирование технологического

- •18. Особенности автоматизированного

- •Раздел 3. Технология изготовления

- •Разработка технологий изготовления валов

- •Параметры шероховатости и степени точности при различных видах обработки резьбовых поверхностей

- •Разработка технологий изготовления

- •21. Разработка технологий изготовления

- •Разработка технологий изготовления

- •Разработка технологических процессов

- •Разработка технологических процессов

- •Разработка технологических процессов

- •Разработка технологий изготовления

- •Технология машиностроения

- •394026. Воронеж, Московский просп., 14

Раздел 3. Технология изготовления

типовых деталей

Разработка технологий изготовления валов

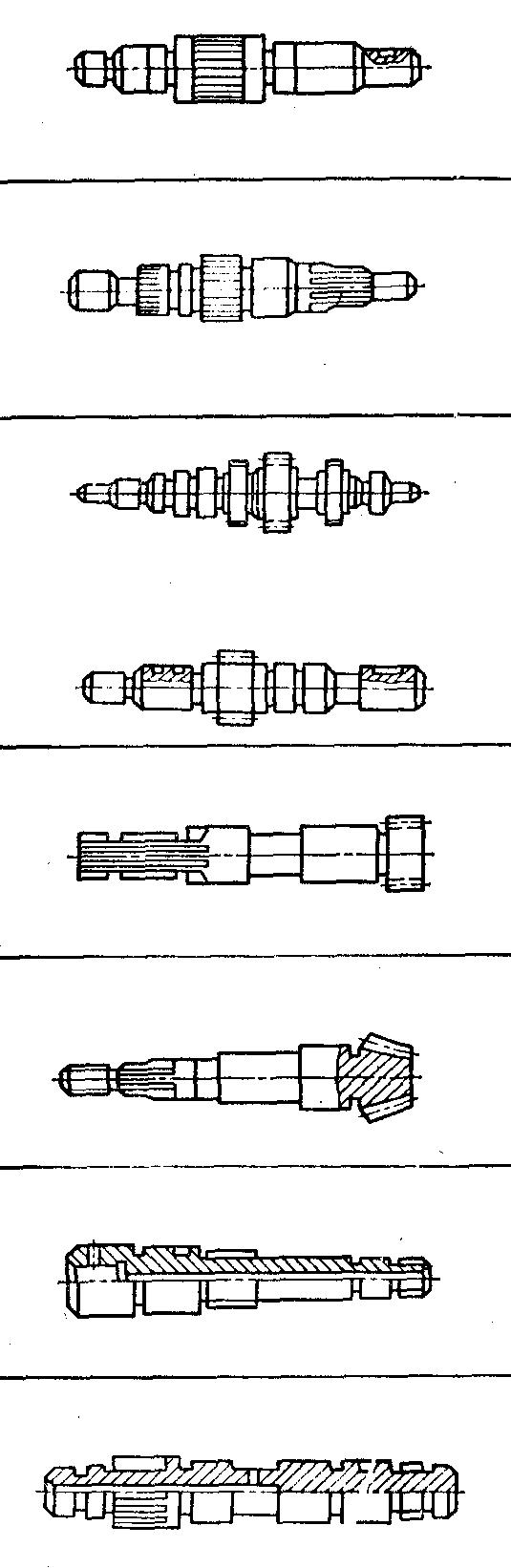

Классификация валов. Валы предназначены для передачи крутящих моментов. Валы классифицируются по служебному назначению, конструктивной форме, размерам и материалу. По форме валы делятся на ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы-шестерни и др. По форме геометрической оси валы могут быть прямыми, коленчатыми, кривошипными и эксцентриковыми (кулачковыми). Свыше 85 % общего количества типоразмеров ступенчатых валов в машиностроении составляют валы длиной от 150 до 1000 мм [51]. Шлицевые валы могут быть со сквозными и закрытыми шлицами (65 % общего количества). Шлицы могут быть прямобочными (до 85-90 %) и эвольвентными.

Материалы заготовок. Валы изготовляют из конструкционных и легированных сталей, которые обладают высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений. Для износостойких валов применяются стали 35, 40, 45, 40Х, 50Х, 40Г2 и др. с термической обработкой.

Способы изготовления заготовок. В мелкосерийном и единичном производстве, при небольшой разнице диаметров ступеней, заготовки изготавливают отрезанием от кругляков или прутков. В крупносерийном производстве при небольшой разнице диаметров заготовки изготавливают обжатием на ротационно-ковочных машинах и поперечно-винтовой прокаткой; а при большой разнице – ковкой и штамповкой.

Технология обработки ступенчатых валов. Проектирование технологического процесса изготовления вала начинается с детального изучения служебного назначения поверхностей вала. Устанавливается взаимосвязь между поверхностями вала.

Основными базами при обработке большинства валов являются поверхности его опорных шеек и цетровые отверстия.

а)

ж

з

б

в

и

г

к

л

д

е

Рис. 18.1. Схемы ступенчатых валов, классификационные по форме: а – без центрального отверстия шлицев и без зубчатых колес; б – вал без центрального отверстия со шлицами; в, г – вал-шестерня без центрального отверстия без шлицев; д – вал-шестерня цилиндрический без центрального отверстия со шлицами; е – вал-шестерня конический без центрального отверстия со шлицами; ж – вал с центральным отверстием без шлицев и без зубчатых колес; з – вал с центральным отверстием со шлицами; и – вал-шестерня с центральным отверстием со шлицами; к – вал-шестерня с центральным отверстием со шлицами; л – вал-рейка с центральным отверстием

При шлифования используют центровые отверстия с обоих торцов заготовки. В связи с этим механическую обработку валов начинают с подрезания торцов и их зацентровки. В зависимости от типа производства эту операцию выполняют на токарных, револьверных, центровальных и фрезерно-центровальных станках. Наружные поверхности ступенчатых валов обтачивают на токарных, токарно-копировальных, горизонтальных многорезцовых станках на вертикальных одно шпиндельных и много шпиндельных автоматах, токарных станках с ЧПУ, токарных станках с копировальными устройствами.

При обработке ступенчатых валов в центрах для выдерживания линейных размеров от постоянной базы рекомендуется применять плавающие передние центра с упором торца заготовки от которого проставлен конструктивный монтажный размер. Это позволяет предотвращать погрешности базирования. В мелкосерийном производстве для сокращения времени наладки гидравлических суппортов (до 80-85 %) целесообразно применять групповую обработку деталей, различающихся размерами в пределах группы. Токарно-копировальные станки на 50-80 % производительнее универсальных токарных.

В серийном и - крупносерийном производствах для обработки жестких валов по 9 - 11-му квалитетам широкое распространение находят многорезцовые и токарно-копировальные станки, полуавтоматы и автоматы.

В мелкосерийном производстве целесообразно применение универсальных токарных станков с программным управлением типа 16К20ФЗС5. Они обеспечивают обтачивание ступенчатых валов по автоматическому циклу с быстрой переналадкой на различные размеры.

Обработка шлицев и шпоночных пазов на валах. Технологический процесс обработки шлицев зависит от метода центрирования шлицевого соединения и термической обработки. Шлицы нарезают фрезерованием, строганием, протягиванием и холодным накатыванием. В неавтоматизированном серийном производстве шлицы нарезают на шлицефрезерных или зубофрезерных станках червячной фрезой методом обкатки. Метод трудоемкий, выполняется при скорости V=20-30 м/мин с подачей S=20 мм/мин. В качестве технологических баз обычно используются центровые отверстия. Валы с короткими опорными шейками, со стороны шлицов базируются в шпинделе станка по шлифованной опорной шейке в специальной оправке с обратным конусом.

Шлицы закаленных валов с центрированием по наружной поверхности обрабатывают в такой последовательности: фрезерование шлицев с припуском под шлифование боковых поверхностей; чистовое шлифование боковых поверхностей шлицев после термической обработки и чистового наружного шлифования. Режимы резания для среднеуглеродистой стали: для чернового фрезерования V=30-40 м/мин и S=150-190 мм/мин, для чистового фрезерования V=150-180 м/мин и S=0,3-0,5 мм/зуб.

Строгание шлицев применяют для закрытых и внутренних шлицев набором фасонных резцов. Шлицестрогание выполняют на станке МА4, предназначенном для обработки валов диаметров 20-50 мм, длиной до 435 мм, с длиной обрабатываемой части 70-370 мм. Метод позволяет вести обработку шлицев на валах, имеющих уступы с увеличением диаметров на 25-30 мм больше обрабатываемого.

Протягивание шлицев производят двумя блочными протяжками одновременно двух диаметрально противоположных впадин на валу с последующим поворотом вала на определенный угол. Блок протяжки состоит из набора резцов-зубьев, которые могут независимо перемещаться в радиальном направлении. Резцы затачивают комплектно и устанавливают в блоки в специальном приспособлении. Разность диаметров ступеней, не более 25-30 мм. По производительности строгание и протягивание шлицев производительнее фрезерования в 3–5 раз.

Холодное накатывание шлицев осуществляется без снятия стружки, в основном эвольвентного профиля. Накатка выполняется роликами, рейками и много роликовыми профильными головками. Уплотнение слоя металла при накатывании повышает прочность на 10-20 % шлицевых валов. Холодное накатывание выполняется в центрах с упором в торец.

Шпоночные канавки обрабатывают на обычных фрезерных горизонтальных или вертикальных станках, на специальных станках, работающих по маятниковому методу, снятием специальными двух зубовыми пальцевыми фрезами небольших слоев металла за каждый рабочий ход. Маятниковый метод обработки шпоночных канавок обеспечивает высокую точность и качество. Наиболее производительный метод фрезерования сквозной шпоночной канавки – с помощью дисковой фрезы.

Нарезание резьбы на валах. Резьбы по точности нормируются степенями точности с 3 по 10 в порядке убывания точности, разбиты на три класса: точный, средний и грубый). Степени точности нормируют средний диаметр профиля резьбы [51].

Нарезание резьбы осуществляется лезвийным и абразивным инструментами на станках. Малые диаметры резьбы (до 8–10 мм) нарезаются вручную метчиками и плашками; большие диаметры – на станках специальным инструментом.

Плашки применяются для нарезания наружных резьб небольшого диаметра: вручную до диаметра 8–10 мм; с применением станков — до 14–16 мм. Плашки устанавливаются перпендикулярно оси профиля резьбы на станках в специальных патронах и закрепляются винтами.

Самооткрывающиеся головки применяются для нарезания более точных наружных резьб с более высокой производительностью на токарных автоматах и полуавтоматах в серийном и массовом производствах.

Резцы и резьбовые гребенки применяются для нарезания наружных и внутренних точных резьб большого диаметра в ответственных деталях на токарных станках за несколько ходов. Достоинством метода является универсальность и высокая точность, недостатком — низкая производительность. Нормативная стойкость метчиков, плашек и резьбовых головок из быстрорежущей стали равна от 90–100 до 240–270 мин, при скорости резания V 4 м/мин конструкционных сталей с 750МПа; винторезными головками V 15–20 м/ мин [51].

Вихревым методом нарезаются резьбовые поверхности среднего и большого диаметров одним или несколькими резцами. Метод обладает высокой производительностью.

Резьбовые гребенки круглые и призматические, шириной не менее шести шагов профиля резьбы, применяются для нарезания резьбы несколькими зубьями гребенки, поэтому число рабочих ходов снижается до одного, производительность повышается.

Профильная дисковая и гребенчатая фреза применяются в серийном и массовом производствах для нарезания наружных и внутренних резьб на резьбофрезерных станках. Дисковая резьбовая фреза применяется при нарезании резьб с большим шагом и круглым профилем, для предварительного нарезания трапецеидальных резьб за несколько ходов с невысокой производительностью.

Метчики применяются для нарезания внутренней сквозной и глухой резьбы ручным методом (диаметре до 8–10 мм) и машинными метчиками на револьверных станках, токарных автоматах и полуавтоматах Применяются жесткие, плавающие и самовыключающиеся патроны.

Таблица 20.1