- •Раздел 2. Разработка маршрутной и операционной

- •Раздел 3. Технология изготовления типовых деталей..173

- •1. Виды, этапы и структура сборки

- •Проектирование технологических

- •3. Методы обеспечения точности сборки

- •Раздел 2. Разработка маршрутной и

- •4. Принципы, методы и последовательность

- •4.2. Принципы проектирования

- •4.3. Методы проектирования

- •4.4. Последовательность проектирования

- •4.5. Разработка, приемка и передача в производство

- •4.6. Освоение технологических процессов

- •5. Отработка конструкций заготовки и детали

- •5.1. Виды и показатели технологичности

- •5.2. Последовательность отработки на

- •5.3. Пример отработки на технологичность

- •Определение конструкторского и

- •6.1. Определение конструкторского кода деталей

- •Характеристика технологического

- •Технологический классификатор деталей,

- •6.4. Примеры определения технологического кода

- •Численное обоснование методов

- •7.1. Классификация методов изготовления заготовок

- •7.2. Численное обоснование метода изготовления

- •7.2.1. Определение затрат на изготовление заготовки

- •7.2.2. Определение затрат на механическую обработку

- •Часовые приведенные затраты

- •Примеры численного обоснования методов

- •Выбор методов черновой, чистовой,

- •Параметры шероховатости и квалитеты точности при различных видах лезвийной обработки отверстий

- •Шероховатости и степени точности при обработке резьб

- •Последовательность обработки поверхностей

- •10. Базирование и закрепление заготовок,

- •10.1. Классификация и характеристика баз

- •10.2. Принципы базирования заготовок

- •10.3. Выбор технологических баз и способов

- •10.4. Расчет погрешностей базирования

- •11. Предварительный выбор оборудования,

- •12. Численное формирование состава

- •12.1. Численное формирование состава переходов

- •12.2. Примеры численного формирования состава

- •13. Определение структуры операций

- •14. Расчет операционных припусков,

- •Общие понятия о припусках

- •14.2. Расчетные формулы для определения

- •14.3. Примеры расчета операционных припусков

- •Определение режимов обработки

- •Расчет режимов обработки

- •Примеры расчетов режимов обработки

- •15.3. Расчет режимов по эмпирическим формулам

- •Расчет погрешностей технологического

- •Путь резания в общем виде для других видов обработки можно определить по формуле

- •17. Техническое нормирование технологического

- •18. Особенности автоматизированного

- •Раздел 3. Технология изготовления

- •Разработка технологий изготовления валов

- •Параметры шероховатости и степени точности при различных видах обработки резьбовых поверхностей

- •Разработка технологий изготовления

- •21. Разработка технологий изготовления

- •Разработка технологий изготовления

- •Разработка технологических процессов

- •Разработка технологических процессов

- •Разработка технологических процессов

- •Разработка технологий изготовления

- •Технология машиностроения

- •394026. Воронеж, Московский просп., 14

Примеры расчетов режимов обработки

Пример 1. Расчет

режимов обработки при точении 355h9(

).

Глубину резания принимаем равной

половине максимального припуска на

обработку поверхности. Для чернового

точения: t10,85

мм. Для получистового точения: t20,63

мм.![]() Для

чистового точения: t30,1

мм.

Для

чистового точения: t30,1

мм.

Подачу выбираем по рекомендациям [42, с. 266, табл. 11]. Для чернового точения: s10,6 мм/об. Для получистового точения: s20,3 мм/об. Для чистового точения: s30,1 мм/об.

Скорость резания при наружном продольном точении рассчитывается по формуле [3]

![]() ,

,

где Сv – постоянная (Сv=328 при S>0,2 мм/об;

Сv=483 при S0,2 мм/об);

Т – период стойкости инструмента (Т=60 мин при чистовом точении, в остальных случаях Т=45 мин) [3, с. 271];

m, x, y – показатели степени, m=0,28; х=0,12; у=0,25 (при S>0,2 мм/об);

у=0,5 (при S0,2 мм/об);

К – общий поправочный коэффициент на скорость резания.

Здесь

![]() ,

,

где Kmv – коэффициент, учитывающий влияние свойств материала на скорость резания,

Kmv=1 /3, с. 271, табл. 18/;

Knv – коэффициент, учитывающий влияние состояния поверхности заготовки, Knv=0,9 /3, с. 271, табл.19/;

Kuv – коэффициент, учитывающий марку инструментального материала,

Kuv=2,5 /3, с.271, табл.20];

Kv - коэффициент, учитывающий влияние параметров резца на скорость резания, Kv=0,7 [3, с.271, табл. 21/; Kov - коэффициент, учитывающий влияние вида обработки, Kov=1,04 /3, с. 271, табл. 22/.

Подставляя выбранные значения в формулу (11.2) получим

![]() .

.

Рассчитаем скорость резания по переходам:

Для чернового точения

![]() м/мин.

м/мин.

Для получистового точения

![]() м/мин.

м/мин.

Для чистового точения

![]() м/мин.

м/мин.

Частота вращения. Частоту вращения шпинделя станка находим по формуле /3, с. 271/

![]() ,

,

где V – скорость резания;

D – диаметр обрабатываемой поверхности.

Рассчитаем частоту вращения шпинделя станка по переходам.

Для чернового точения

![]() об/мин.

об/мин.

Для получистового точения

![]() об/мин.

об/мин.

Для чистового точения:

![]() об/мин.

об/мин.

Скорректируем частоту вращения шпинделя по паспорту станка. Для чернового точения: n=250 об/мин; для получисто-вого точения: n=400 об/мин; для чистового точения: n=500.

Находим фактическую скорость резания:

![]() .

.

Для чернового точения

![]() м/мин.

м/мин.

Для получистового точения

![]() м/мин.

м/мин.

Для чистового точения

![]() м/мин.

м/мин.

Сила резания

![]() ,

,

где Ср – постоянная, Ср=40 [42, с. 274, табл. 22];

х, у, n – показатели степени, х=1; у=0,75; n=0 [3, с. 274, табл. 22];

Кр – поправочный коэффициент [42, с. 275]

![]()

где Кmp=1 – коэффициент, зависящий от материала;

Кр=0,89 – коэффициент, учитывающий главный угол в плане;

Кр=1 – коэффициент, учитывающий угол наклона переднего угла;

Кр=1 - коэффициент, учитывающий угол наклона главного лезвия;

Кrp=0,87 - коэффициент, учитывающий радиус при вершине резца,

Подставляя значения в формулу получим

![]() .

.

Рассчитаем силу резания по переходам.

Для чернового точения

![]() Н.

Н.

Для получистового точения

![]() Н.

Н.

Для чистового точения

![]() Н.

Н.

Мощность резания. Мощность резания рассчитывается по формуле

![]() .

.

Рассчитаем мощность резания по переходам:

Для чернового точения

![]() кВт.

кВт.

Для получистового точения

![]() кВт.

кВт.

Для чистового точения

![]() кВт.

кВт.

Пример 2. Расчет режимов обработки при растачивании внутренней цилиндрической поверхности 220Н7(+0,08).

Глубина резания. Глубину резания принимаем равной половине максимального припуска.

Для чернового растачивания: t0,8 мм.

Для чистового растачивания: t0,5 мм.

Для тонкого растачивания: t0,25 мм.

Подачу выбираем по рекомендациям [42].

Для чернового растачивания: s1,3 мм/об.

Для получистового растачивания: s1,05 мм/об.

Для тонкого растачивания: s0,8 мм/об.

Скорость резания для чернового растачивания

![]() м/мин.

м/мин.

Для чистового растачивания

![]() м/мин.

м/мин.

Для тонкого растачивания:

![]() м/мин.

м/мин.

Частота вращения шпинделя станка.

Для чернового растачивания

![]() об/мин.

об/мин.

Для чистового растачивания

![]() об/мин.

об/мин.

Для тонкого растачивания

![]() об/мин.

об/мин.

Скорректируем частоту вращения шпинделя по паспорту станка:

Для чернового точения: n= 250 об/мин.

Для получистового точения: n=300 об/мин.

Для чистового точения: n=500 об/мин.

Находим фактическую скорость резания/

Для чернового растачивания

![]() м/мин.

м/мин.

Для чистового растачивания:

![]() м/мин.

м/мин.

Для тонкого растачивания

![]() м/мин.

м/мин.

Находим силу резания для чернового растачивания

![]() Н.

Н.

Для чистового растачивания

![]() Н.

Н.

Для тонкого растачивания

![]() Н.

Н.

Мощность резания для чернового растачивания

![]() кВт.

кВт.

Для чистового растачивания

![]() кВт.

кВт.

Для тонкого растачивания

![]() кВт.

кВт.

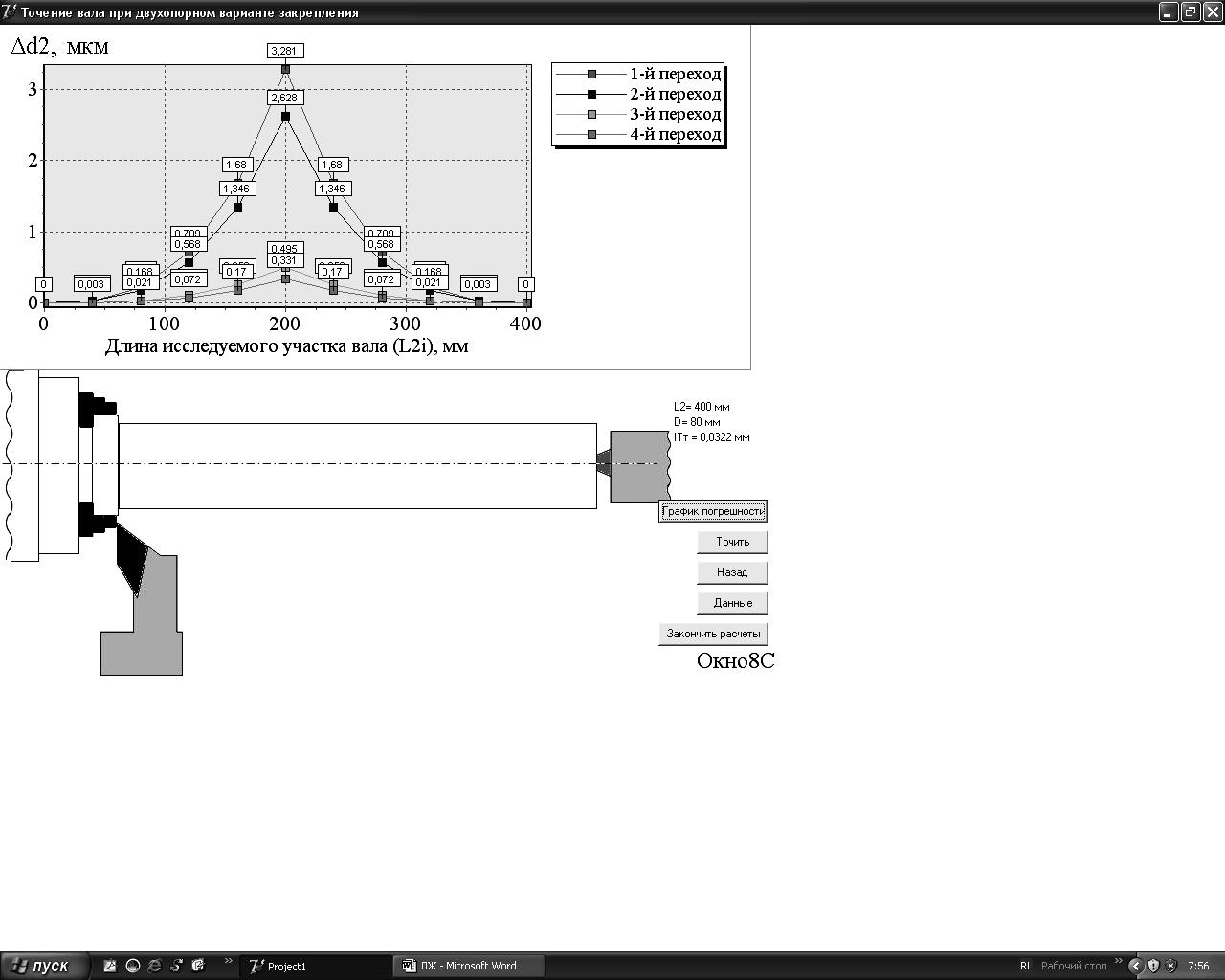

Пример 3. Рассмотрим

пример расчетно-аналитического

определения режимов резания на компьютере.

Диаметр вала Ǿ80d8;

длина вала при первом варианте закрепления

![]() =200

мм: при втором варианте закрепления

=200

мм: при втором варианте закрепления

![]() =400

мм; конструкторский допуск

=400

мм; конструкторский допуск

![]() =0,046

мм; технологический допуск

=0,046

мм; технологический допуск

![]() =0,0322

мм; среднеарифметическая высоте

неровностей Rz=2,5

мкм; среднеарифметическое отклонения

профиля неровностей от средней линии

Ra=0,625

мкм.

=0,0322

мм; среднеарифметическая высоте

неровностей Rz=2,5

мкм; среднеарифметическое отклонения

профиля неровностей от средней линии

Ra=0,625

мкм.

Рис. 15.2. Схематическое изображение составляющих сил резания при наружном продольном точении вала

П роцедуру

расчетов опускаем, так как она изложена

ранее, приведем результаты расчетов.

роцедуру

расчетов опускаем, так как она изложена

ранее, приведем результаты расчетов.

Рис. 15.3. График зависимости скорости от подачи: здесь и далее 1-й переход черновое точение; 2-й – получистовое точение; 3 – чистовое; 4 – тонкое

Рис. 15.4. График зависимости силы от подачи

Рис. 15.5. Схема

точения вала и величины силового отжима

его

![]() при консольном закрепления

при консольном закрепления

Рис. 15.6. График

зависимости максимальной величины

силового отжима вала

![]() от

величины подачи

от

величины подачи

Рис. 15.7. График

зависимости машинного времени обработки

вала

![]() от подачи

от подачи

Рассмотрим результаты компьютерных расчетов режимов и влияния их на силовой отжим вала и машинное время обработки при двух опорном закреплении вала.

Рис. 15.9. Схема точения вала при двух опорном закрепления и график его упругих отжатий

Рис. 15.10.

График зависимости прогиба

![]() от

подачи

от

подачи

Рис. 15.11.

Зависимость машинного времени

![]() от подачи

от подачи

Методика компьютерного расчета режимов резания, нормативные таблицы и программное обеспечение для оптимизации режимов обработки позволяют ускорить расчеты и обеспечить оперативную визуализацию табличной и графической информации режимов обработки.

Компьютерное проектирование технологий, в частности расчеты режимов резания и их оптимизация по заданным критериям, является неотъемлемой частью технологической подготовки производства. Все более широкий круг технологических задач успешно решаются в современном машиностроении с применением компьютерной техники. Она внедрилась практически во все сферы конструкторской, технологической и организационной деятельности инженеров машиностроительного производства. В мировой практике значительная доля предприятий используют автоматизированное проектирование технологий изготовления деталей и сборки машин методом адресации. В интегрированных системах верхнего уровня, разрабатываются методы скоростного прототипирования технологий с электронным документооборотом.