- •Фгбоу впо «Воронежский государственный технический университет»

- •1.Воронеж 2014

- •1. Инструментальные материалы, области

- •1.1. Классификация инструментальных материалов.

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Керамика

- •1.5. Сверхтвердые материалы (стм)

- •1.6. Методы поверхностной модификации

- •1.7. Выбор оптимального метода модификации и его внедрение

- •2. Абразивные материалы

- •2.1. Материалы для абразивных инструментов

- •2.2. Характеристики абразивных инструментов

- •2.3. Алмазные инструменты

- •2.4. Профилирование и правка шлифовальных кругов.

- •2.5. Точность абразивных кругов

- •2.6. Крепление шлифовальных кругов на шпинделе станка.

- •3. Резцы

- •3.1. Конструктивные элементы

- •3.2. Особенности конструкции резцов других типов

- •3.3. Конструкции резцов

- •3.4. Физическая природа изнашивания инструментов

- •3.4.1. Абразивное изнашивание

- •3.4.2. Адгезионное изнашивание

- •3.4.3. Диффузионное изнашивание

- •3.4.4. Окислительное изнашивание

- •3.5. Виды и критерии износа. Расчет количества переточек

- •3.5.1. Расчет количества переточек

- •3.5.2. Расчет количества переточек

- •3.5.3. Расчет количества переточек в зависимости от

- •3.6. Особенности износа поверхностей смп

- •3.7. Конструкции резцов зарубежных фирм с смп

- •3.7.1. Определение способа крепления режущих пластин

- •3.7.2. Выбор типа, размера и формы державки

- •3.7.3. Выбор инструментального материала, формы, размеров, геометрии и других параметров пластин

- •3.7.4. Определение угла и радиуса при вершине пластины

- •3.8. Определение режимов

- •4. Фасонные резцы

- •4.1. Типы фасонных резцов

- •4.2. Методы проектирования резцов

- •4.3. Расчет погрешности обработки деталей фасонными резцами

- •4.4 Износ поверхности фасонных резцов

- •4.5. Анализ условий работы и эффективности фр в производстве

- •4.6. Расчет количества переточек фр

- •394026 Воронеж, Московский просп., 14

4.2. Методы проектирования резцов

В работах [2,3 и 5] приведена подробная методика проектирования фасонных резцов. Приведём укрупнено следующие этапы и последовательности расчёта ФР:

Выбор типа фасонного резца (круглый или призматический).

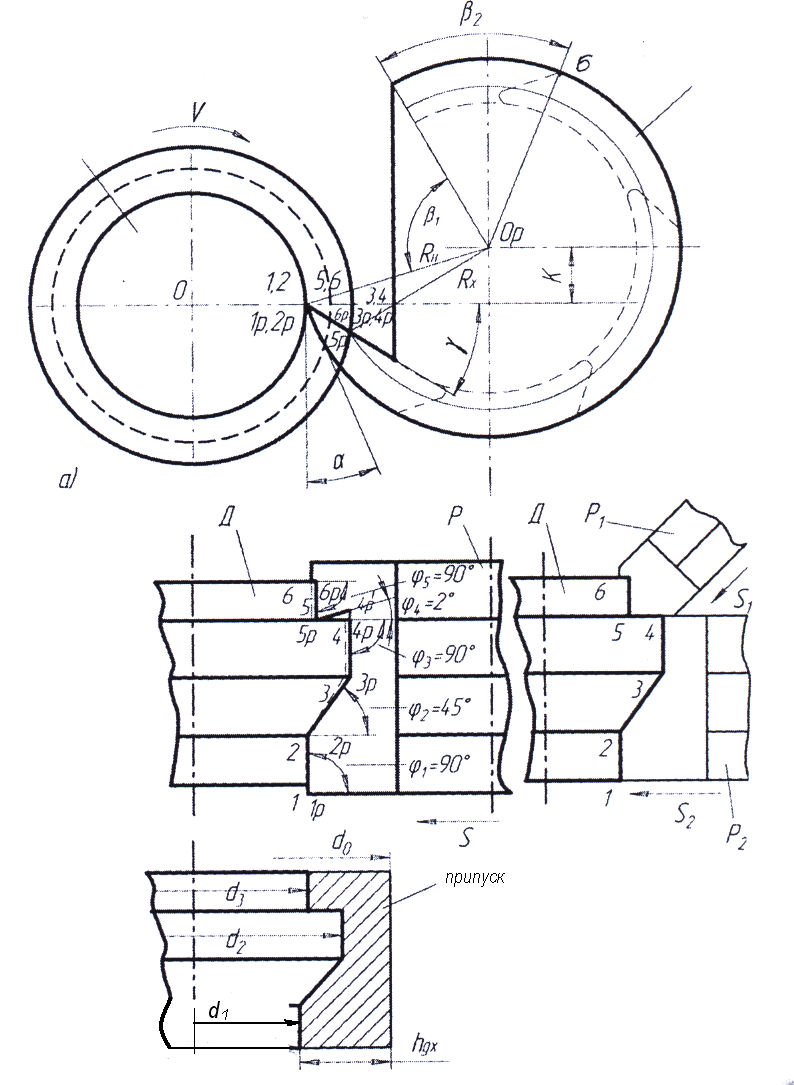

Выбор углов γ и α в зависимости от выбранного материала резца и обрабатываемого материала [2,5] в расчётной точке детали с минимальным диаметром (рисунок 28).

Рис. 28. Расчетная схема параметров

круглого фасонного резца для наружной обработки

3. Обозначение характерных точек профиля детали (1-6) и резца (1р - 6р), а при необходимости выбор дополнительных режущих кромок резца (при подрезке, обработке фаски и др.).

4. Выбор рекомендуемых режимов резания (скорость V (м/мин) и поперечной подачи s (мм/об) [1,5]). Число оборотов на шпинделе станка рассчитывается по формуле

п = 1000· V /πdo (об/мин),

где do - диаметр заготовки, мм.

5. Разработка расчётной схемы и расчёт размеров резца по профилю производится в зависимости от заданных размеров детали по формулам, приведённым в [2,3].

6. Определение передних и задних нормальных углов в любой характерной точке резца «х» производится по формулам:

tgγNX ≈ tgγх· sinφ и tgαNX ≈ tgαх· sinφ,

где γх и αх - соответственно передний и задний углы в продольной плоскости в любой выбранной точке x, рассчитываются по формулам;

φ - угол в плане в точке детали х.

Знание этих углов необходимо при анализе условия работы режущих кромок и расчёта периода стойкости;

7. Расчёт исполнительных размеров и допусков на размеры резцов и калибров. Исполнительные размеры и допуски на размеры ФР во многом определяют размерную стойкость и срок службы резцов. При этом надо обязательно учитывать охватывающие или входящие размеры, условия работы и износ при эксплуатации. Высотные и линейные размеры калибров для контроля профиля резца при изготовлении рассчитываются из размеров резца и принятых допусков. Величины допусков выбираются по рекомендациям [2,3]. Размеры, полученные при расчёте, проставляются на рабочих чертежах резца и калибра.

8. Расчёт количества переточек и срока службы ФР в производстве по формам в [2];

9. Расчёт суммарной силы резания и требуемой мощности при резании;

10. Определение необходимого количества ФР для изготовления заданных программой деталей;

11. Расчёт экономической эффективности (А) от применения ФР по сравнению с обработкой обычными резцами с учётом технологической себестоимости затрат на инструмент. После расчёта величины А решается вопрос какой инструмент рекомендуется применять для изготовления фасонной детали в производстве.

4.3. Расчет погрешности обработки деталей фасонными резцами

Расчёт погрешности обработки является одним из важных вопросов технологической операции. Это особенно важно в автоматизированном производстве, где широко применяется многоинструментальная и многошпиндельния обработка. В этом случае погрешность на про филе фасонных резцов передаётся на профиль изготовленной детали.

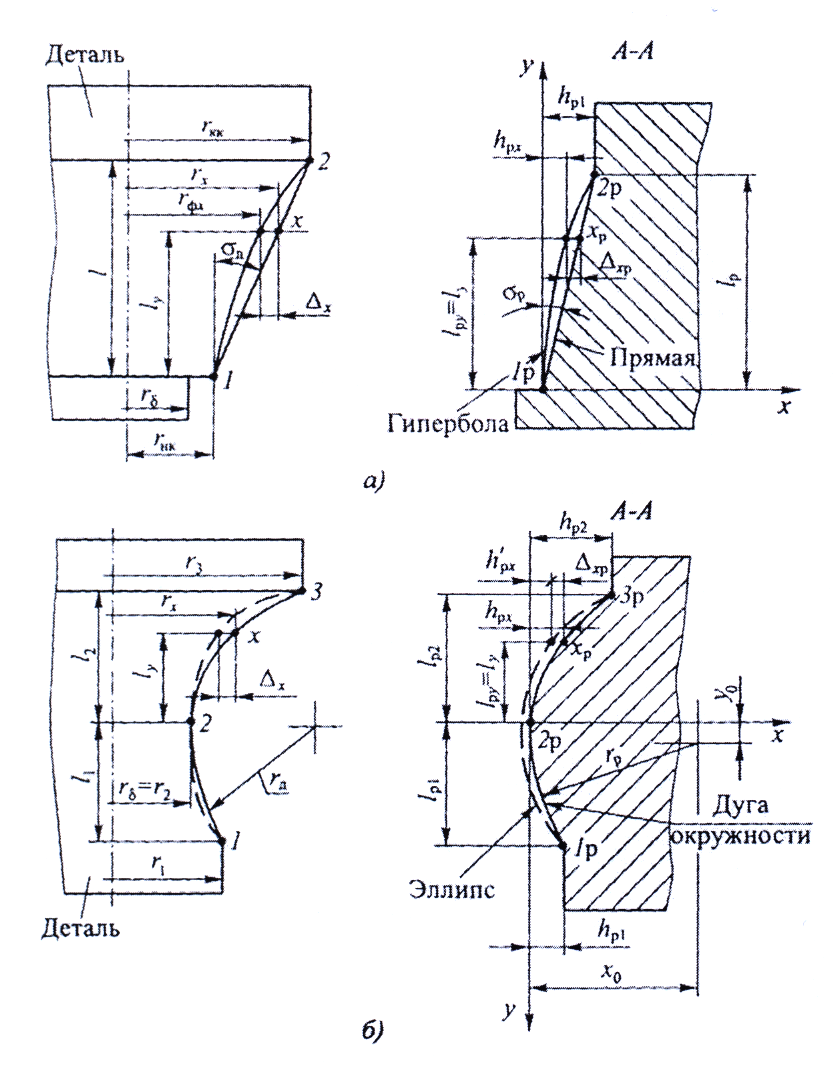

В производстве наибольшее распространение получили фасонные резцы, у которых базовая (одна или несколько) точка режущей кромки расположена на линии центров детали. При обработке такими резцами деталей, имеющих конические (1-2) и торцовые (1-2-3) участки (рисунок 29), возникают погрешности. Это связано с тем, что из-за наличия угла режущие кромки резцов, обрабатывающие эти участки, не лежат на линии центров детали.

Теоретически для исключения погрешности на коническом и торцовом участках необходимо профиль резца в сечении А-А изготавливать по сложным кривым 2-го порядка. Например, участок профиля фасонных резцов lр-2р должен быть изготовлен по гиперболе, а участок профиля 1р-2р-5р должен быть частью эллипса.

По приведенным выше формулам можно рассчитать высоту профиля характерных точек резца, а затем по их координатам определить уравнения этих кривых. Однако изготовление резцов с таким сложным профилем связано с большими трудностями. Поэтому на практике для облегчения изготовления резцов на участке lр-2р профиль изготавливают по прямой с углом σр, а на участке 1р-2р-Зр − по дуге окружности радиусом rp с координатами х0 и у0. Это приводит к образованию на профиле резца в точке хр погрешности Δхр, которая при обработке переносится на деталь с образованием на профиле в точке х погрешности Δх. При этом если профиль резца имеет погрешность в выпуклую сторону, то на детали погрешность будет в вогнутую сторону, и наоборот.

Рис. 29. Схема для расчета погрешностей обработки:

а) - на коническом участке детали; б) - на торцовом участке детали;

А-А - сечение, перпендикулярное задней поверхности фасонного резца

Теоретические исследования, выполненные на кафедре ИСАП СамГТУ, позволили получить формулы для расчёта погрешности в любой точке детали х после обработки фасонными призматическими и круглыми резцами [1,5].